(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ОСЕЙ

Изобретение относится к обработке металлов давлением, тбчнее к устройствам для правки изделий, имеющих форму тел вращения, и может быть использовано в машиностроении при исправлении кривизны поковок вагонные и локомотивных осей.

Известно устройство для горячей правки поковок осей, содержащее смонтированные с возможностью возвратно-поступательного перемещения на поперечинах станины верхние в виде опорных балок и нижние в виде катков правильные элементы, установ.ленные в шахматном порядке tl.

Исправляемое изделие, расположенное своими выступаюЕЙми участками на подвижных катках, перемещается последним вдоль опорных балок, контактирующих с шейками.и средним участком изделия, и, совершая при этом вращательное движение, получает знакопеременный изгиб, необходимый для правки..

Недостатком известного устройства является невысокое качество правки и его ограниченные технологические возможности. Это объясняется тем, ЧТО рабочая поверхность опорных ба: лок выполнена непрерывной и гладкой что при постоянном расстоянии между ними и каткс1ми не позволяет учесть значительную разницу в припусках на диаметрах шеек, выступающих и среднего участков обрабатываемого издеЛИЯ.

В случае выбора расстояния между катками и балками для правки поковок

10 осей с номинальными размерами их диаметров поковки осей с минимальными или максимальными припусками останутся невыправленными, так как в одном случае прогиб изделий будет недостаточным, а в другом - слишком велик.

Для повышения качества правки на известном устройстве требуется предварительная сортировка поковок осей попартиям и в соответствии с их

20 размерами, что исключает возможность их немедленной обработки после нагрева под ковку, при этом появляется необходимость переналадки устройства на каждую партию.

25

цель изобретения - повышение качества правки и расширение технологических возможностей устройства.

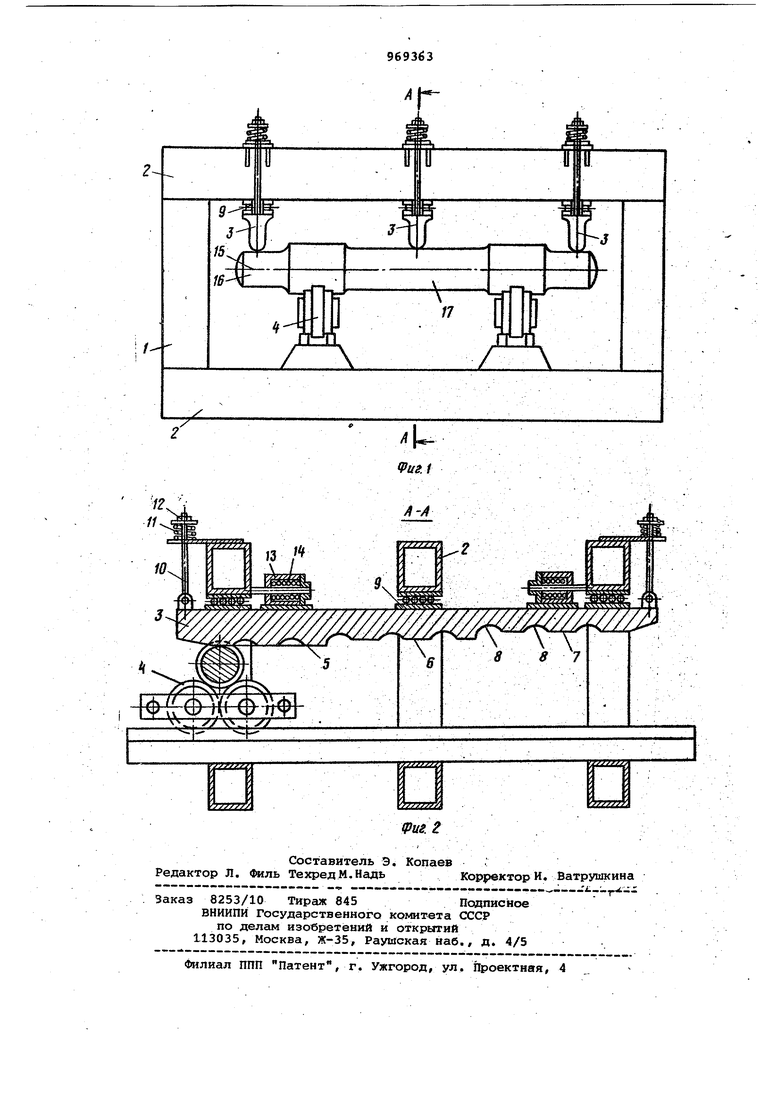

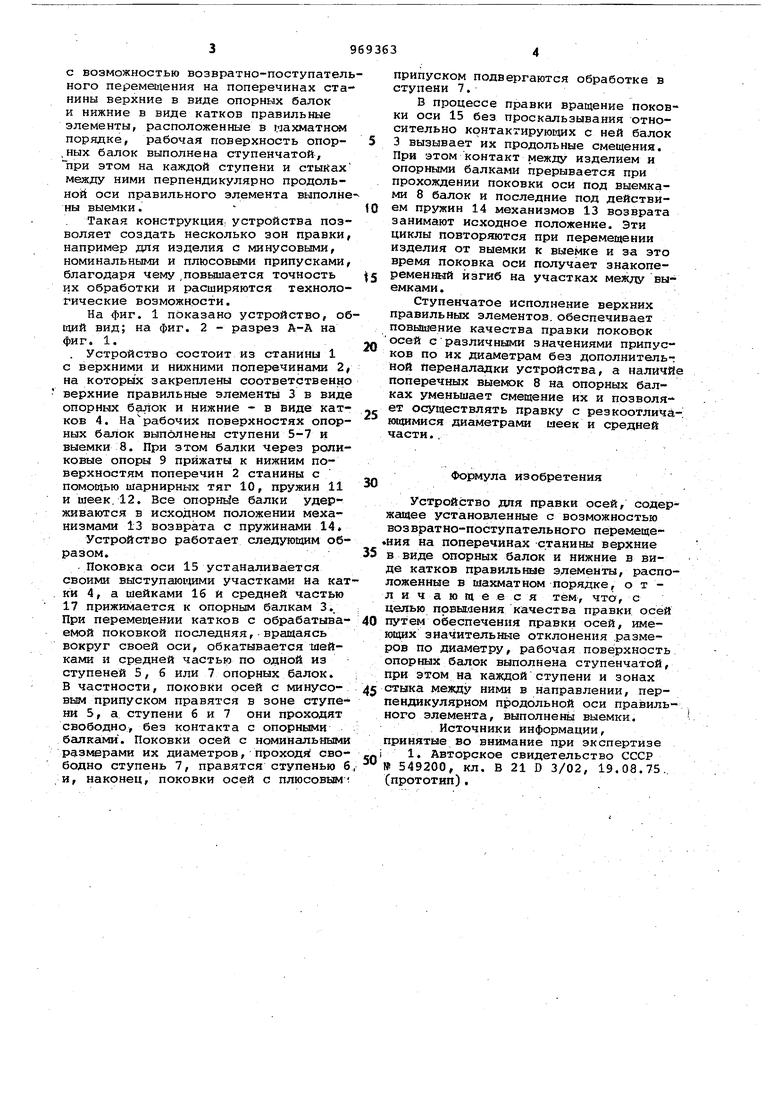

Указанная цель достигается тем, что в известном устройстве для прав30ки осей, содержащем смонтированные с возможностью возвратно-поступатель ного перемещения на поперечинах станины верхние в виде опорных балок и нижние в виде катков правильные элементы, расположенные в махматнс порядке, рабочая поверхность опор,ных балок выполнена ступенчатой, при этом на каждой ступени и стыках между ними перпендикулярно продольной оси правильного элемента выполне ны выемки.Такая КОНСТРУКЦИЯ; устройства позволяет создать несколько зон правки, например для изделия с минусовыми, номинальныг-ш и плюсовыми припусками, благодаря чему,повышается точность их обработки и расширяются технологические возможности. На фиг. 1 показано устройство, об щий вид; на фиг. 2 - разрез А-А на фиг. 1. . Устройство состоит из станины 1 с верхними и нюкними поперечинами 2 на которых закреплены соответственно верхние правильные элементы 3 в виде опорных балок и нижние - в виде катков 4. На рабочих поверхностях опорных балок выполнены ступени 5-7 и выемки 8. При этом балки через роликовые опоры 9 прижаты к нижним поверхностям поперечин 2 станины с помощью шарнирных тяг 10, пружин 11 и шеек. 12. Все опорное балки удерживаются в исходном положении механизмами 13 возврата с пружинами 14 Устройство работает следующим образом, Поковка оси 15 устаналивается своими выступающими участками на кат . ки 4, а шейками 16 и средней частью 17 прижимается к опорным балкам 3.. При перемещении катков с обрабатываемой поковкой последняя,.вращаясь вокруг своей оси, обкатывается шейками и средней частью по одной из ступеней 5, 6 или 7 опорных балок. В частности, поковки осей с минусовым припуском правятся в зоне ступени 5, а ступени 6 и 7 они проходят свободно, без контакта с опорными балками . Поковки осей с номинальными размерами их диаметров, проходят свободно ступень 7, правятся ступенью б и, наконец, поковки осей с плюсовым припуском подвергаются обработке в ступени 7. В процессе правки вращение поковки оси 15 без проскальзывания относительно контактирующих с ней балок 3 вызывает их продольные смещения. При этом контакт между изделием и опорными балками прерывается при прохождении поковки оси под выемками 8 балок и последние под действием пружин 14 механизмов 13 возврата занимают исходное положение. Эти циклы повторяются при перемещении изделия от выемки к выемке и за это время поковка оси получает знакопеременный изгиб на участках между выемками. Ступенчатое исполнение верхних правильных элементов, обеспечивает повышение качества правки поковок осей сразличными значениями припусков по их диаметрам без дополнительной переналадки устройства, а наличие поперечных выемок 8 на опорных балках уменьшает смещение их и позволяет осуществлять правку с резкоотличаг ющимися диаметрами шеек и средней части.. Формула изобретения Устройство для правки осей, содержащее установленные с возможностью возвратно-поступательного перемещения на поперечинах станины верхние в виде опорных балок и нижние в виде катков правильные элементы, расположенные в шахматном порядке, о т л и ч а ю щ е е с я тем, что, с целью повышения качества правки осей путем обеспечения правки осей, имеющих значительные отклонения размеров по диаметру, рабочая поверхность опорных балок выполнена ступенчатой, при этом на каждой ступени и зонах стыка между ними в направлении, перпендикулярном продольной оси правильного элемента, выполнены выемки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 549200, кл. В 21 D 3/02, 19.08.75. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячей правки поковок вагонных осей | 1975 |

|

SU549200A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Устройство для горячей правки поковок вагонных осей | 1973 |

|

SU479517A1 |

| Способ контроля размеров ступенчатыхпОКОВОК B пРОцЕССЕ пРОТяжКи | 1979 |

|

SU804153A1 |

| Способ изготовления изделий, преимущественно кулачковых валов | 1989 |

|

SU1701411A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Способ изготовления ступенчатыхпОКОВОК | 1979 |

|

SU812402A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| Способ изготовления ступенчатой цилиндрической поковки | 1990 |

|

SU1791070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

Авторы

Даты

1982-10-30—Публикация

1980-11-28—Подача