(54) СПОСОБ СИЛИЦИРОВАНИЯ ШTAЛЛИЧECKИX ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ силицирования металлических изделий | 1981 |

|

SU1025753A1 |

| Состав для силицирования изделий из тугоплавких металлов | 1980 |

|

SU943320A1 |

| Порошковая смесь для хромосилицирования стальных изделий | 1981 |

|

SU971912A1 |

| СПОСОБ СИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190690C1 |

| Состав для силицирования титана и его сплавов | 1981 |

|

SU973670A1 |

| Способ силицирования изделий | 1975 |

|

SU668977A1 |

| СПОСОБ СИЛИЦИРОВАНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ МОЛИБДЕНА И ВОЛЬФРАМА | 1992 |

|

RU2025542C1 |

| Состав для силицирования изделий из металлов и сплавов | 1982 |

|

SU1138431A1 |

| Состав для боросилицирования изделий из титана и его сплавов | 1983 |

|

SU1090755A1 |

| Состав для цирконосилицирования изделий | 1982 |

|

SU1046333A1 |

Изобретение относится к химикотермической обработке металлов и сплавов, в частности титана и его сплавов, предназначается для повышения износе-, жаро- и коррозионной стойкости деталей машин, может использоваться на предприятиях авиационной , химической, судостроительной, машиностроительной и др. отраслях промышленности.

Известны способы силицирования металлов и сплавов в порошковых смесях, содержащих кремний или его соединения, галоидный активатор и инертный наполнитель .

Указанный способ силицирования предусматривает применение высоких температур (1100-12500С).

Наиболее близким по технической сущности и предлагаемому является способ силицирования изделий в порсиаковых смесях, содержащих ферросилиций, инертный наполнитель и галоидный активатор, с нагревом до образования жидкой фазы на поверхности изделия. Силицирование по известному способу осуществляется при IISO 1200°С и соотношении веса активатора к общему весу исходного состава насымающей смеси 0,2-0,3 2.

Недостатком известного способа получения силицированных слоев явля- ется высокая температура силицирования. Высокая температура силицирования может привести к оплавлению изделия, перегреву или пережогу металла, т.е. делает невозможным применение известного способа для силицирования многих металлических из10делий, в частности для изделий из титановых сплавов, нагрев которых выше температуры полиморфного превращения (970-980°С) вызывает рост зерна в сплаве и резкое снижение меха15нических свойств изделия.

Цель изобретения - повьшение механических характеристик изделий.

Поставленная цель достигается тем,

20 что согласно способу силицирования в порошковых смесях, содержащих кремний, медь, гаплоидный активатор и инертньлй наполнитель, включакяцему смешение компонентов, упаковку изде25лий в смеси, совместный нагрев до образования жидкой фазы на поверхности обрабатываемых изделий и выдержку при этой температуре, сначала смешивают кремний с медью, получен30ную смесь подвергают отжигу при

ЮСО-ИОО С в течение 1-2 ч, а силицирование осуществляют при 850-950°С.

При отжиге смеси порошков кремния и меди образуется легкоплавкая эвтектика с т.пл. 802°С (согласно диаграмме состояния медь-кремний). Полученную после отжига смесь смешивают с остальными компонентами. Силицирование по предлагаемому способу ведут при 850-950 С в течение 2-10 ч (в зависимости от требуемой толщины силицированного слоя).

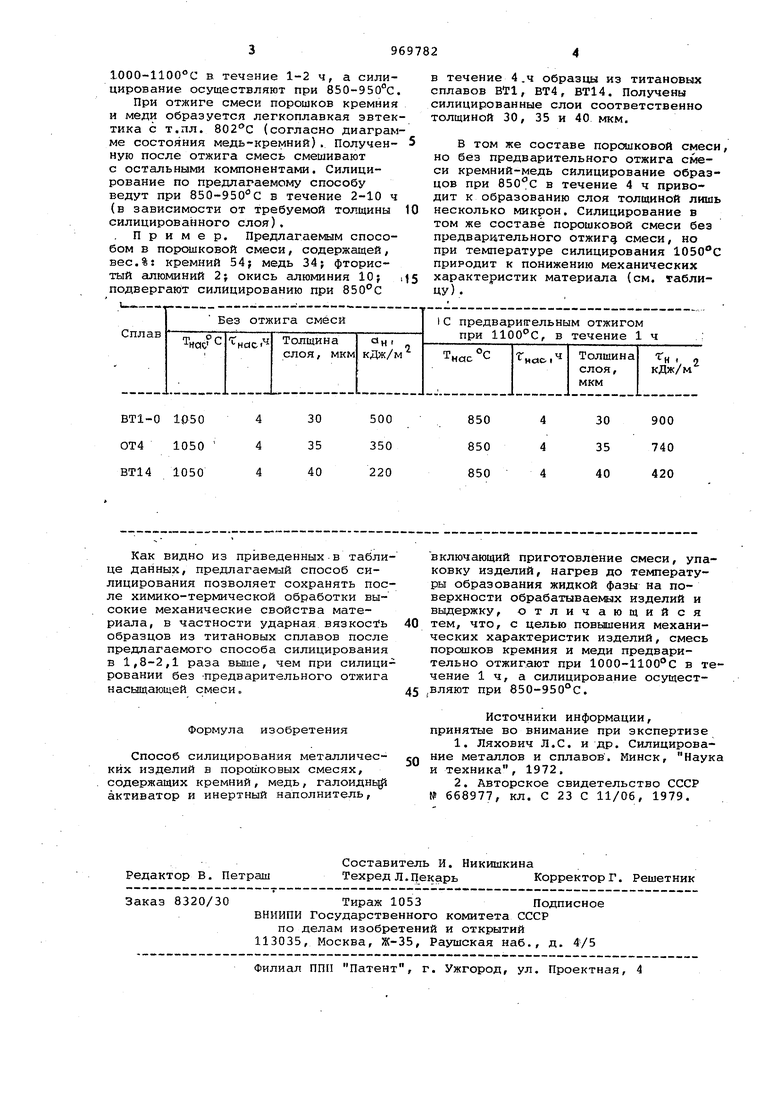

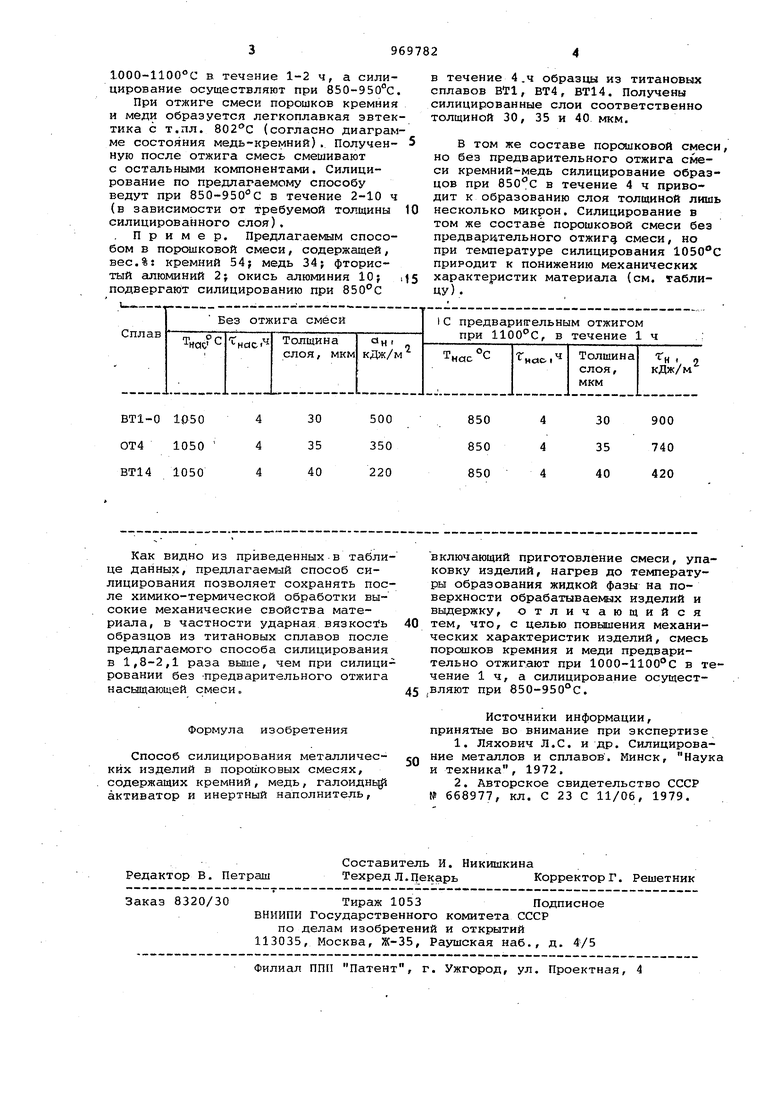

Пример. Предлагаемым способом в порошковой смеси, содержащей, вес.%: кремний 54; медь 34; фтористый сшюминий 2} окись алюминия 10 подвергают силицированию при

4 30

1050 4 35 1050 4 40 1050

в течение 4.4 образцы из титановых сплавов ВТ1, ВТ4, ВТ14. Получены силицированные слои соответственно толщиной 30, 35 и 40 мкм.

В том же составе порошковой смеси но без предварительного отжига смеси кремний-медь силицирование образцов при в течение 4 ч приводит к образованию слоя толщиной лишь несколько микрон. Силицирование в том же составе порошковой смеси без предварительного отжигу смеси, но при температуре силицирования природит к понижению механических характеристик материала (см. таблицу) .

4 4

30 35 40

900

850 740 850

4 420 850

Авторы

Даты

1982-10-30—Публикация

1980-10-20—Подача