(St) УСТРОЙСТВО УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМ РОБОТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления манипулятором | 1985 |

|

SU1296398A1 |

| Устройство для позиционирования пневмопривода | 1980 |

|

SU928303A1 |

| Устройство управления схватом манипулятора | 1985 |

|

SU1337250A1 |

| Рука промышленного робота | 1987 |

|

SU1542794A1 |

| Промышленный робот | 1979 |

|

SU908242A3 |

| УСТРОЙСТВО УПРАВЛЕНИЯ АВТОНОМНЫМ РОБОТОМ | 2008 |

|

RU2424105C2 |

| Устройство для управления промышленным роботом | 1987 |

|

SU1511108A1 |

| Позиционер | 1986 |

|

SU1388831A1 |

| Промышленный робот | 1980 |

|

SU931462A1 |

| Устройство для сборки пакета магнитопровода | 1986 |

|

SU1504740A1 |

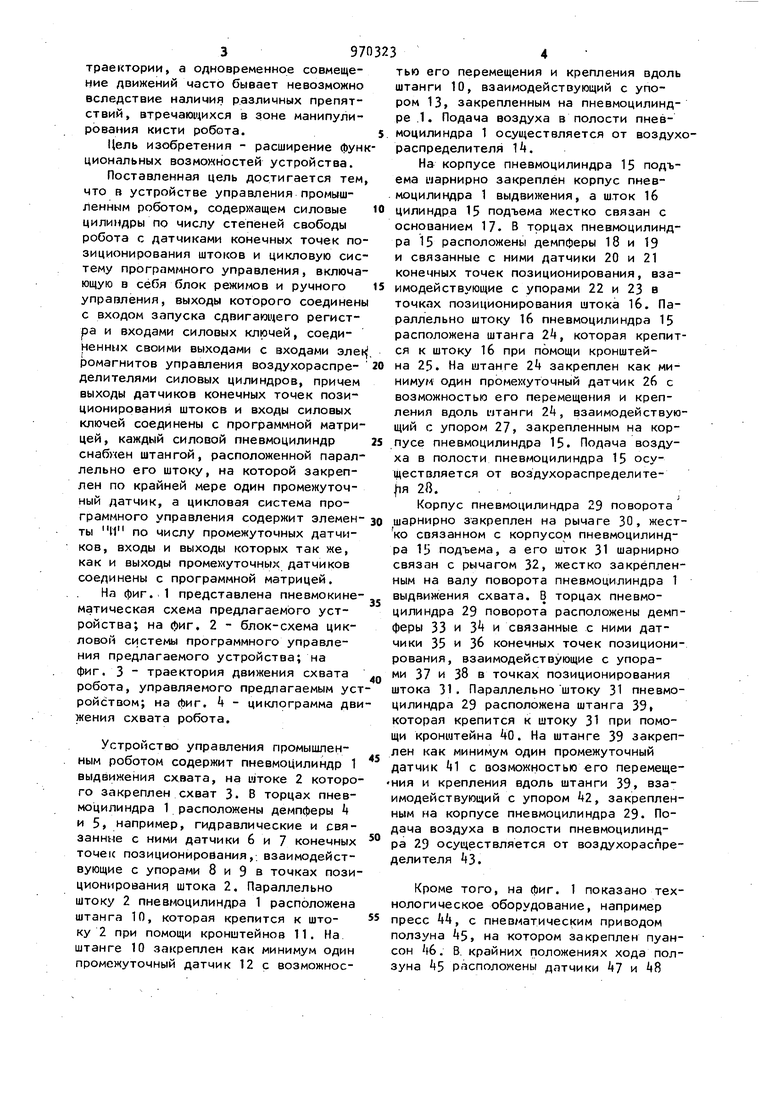

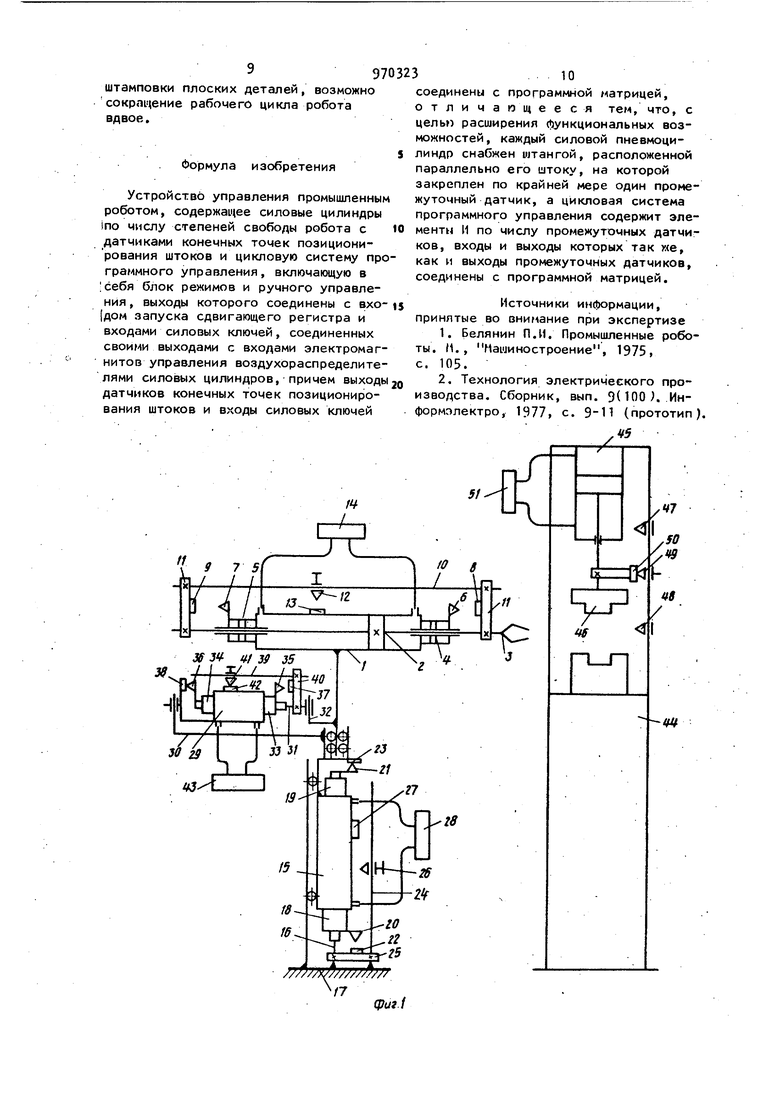

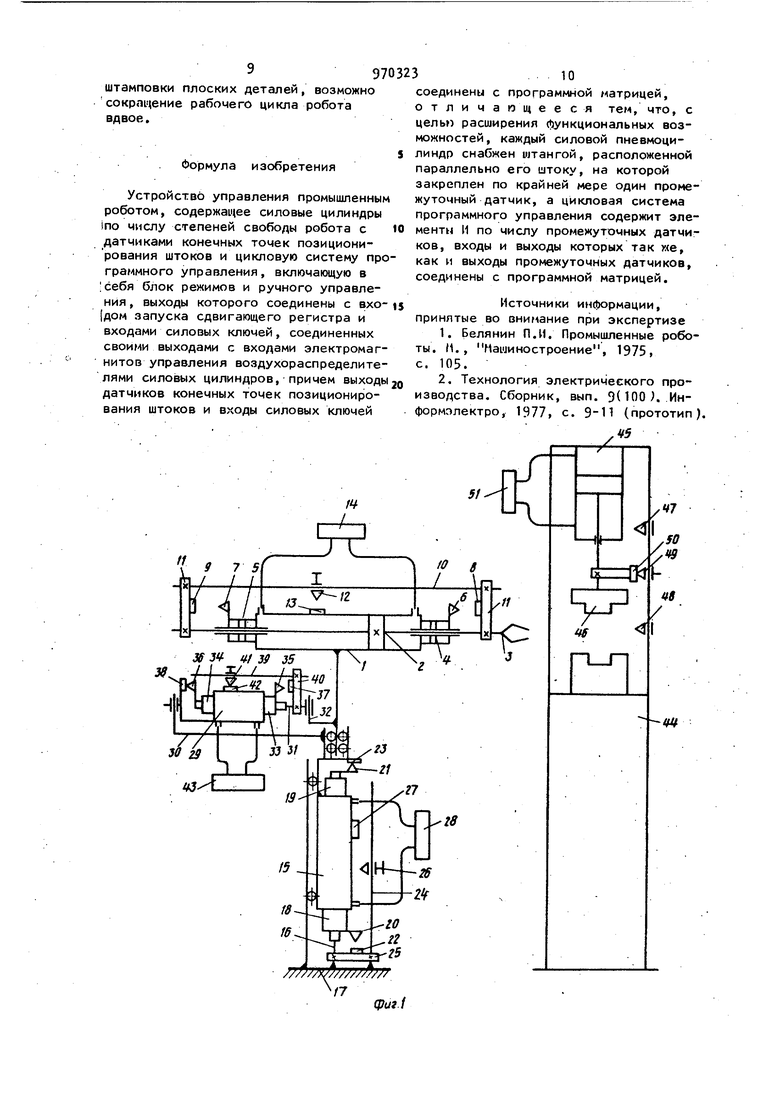

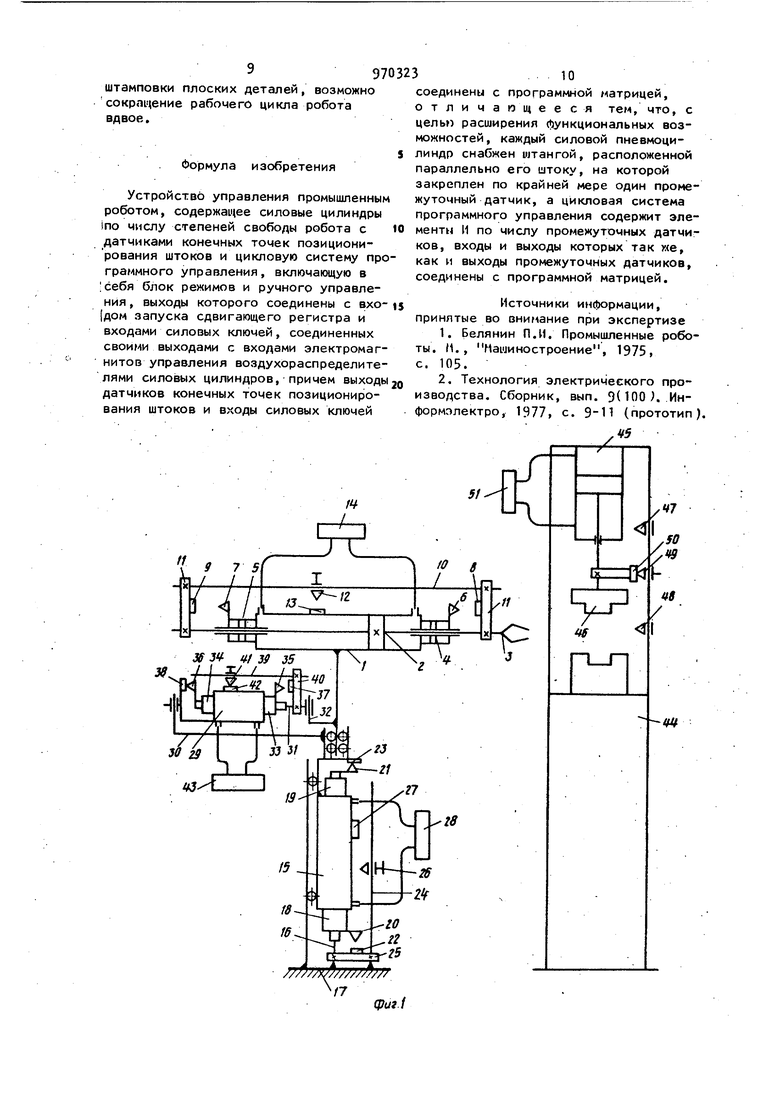

Изобретение относится к устройствам автоматизации производственных процессов и может быть использовано для управления различными типами промышленных роботов с пневмоприводом. Известно устройство управления про мышленным роботом, включающее пневматические цилиндры, осуществляющие все робота по трем степеням подвижности, воздухораспределители этих цилиндров и цикловую систему программного управления 1. Недостатком дан;чого устройства является то, что в нем переход с одного шага программы работы робота на другой осуществляется по временным выдержкам, а не по датчикам обратной св зи, что не позволяет получить оптимальное время цикла работы робота и при неправильном выборе указанных временных выдер ек привести к возникновению аварийных ситуаций. Наиболее близким к предлагаемому является устройство управления промышленным роботом, содержащее силовые цилиндры по числу, степеней свободы робота с датчиками конечных точек позиционирования штоков и цикловую систему программного управления, включающую в себя блок режимов и ручного управления, выходы которого соединены с входом запуска сдвигающего регистра и входами силовых ключей, соединенных своими выходами с входами электромагнитов управления воздухораспределителями силовых цилиндров, причемвыходы датчиков конечных точек позиционирования штоков и Входы силоиых ключей соединены с программной матрицей . К недостаткам этого устройства следует отнести низкую производительность упрсэвляемого им робота, так как устройство не позволяет осуществлять совмещение движений по заданной 397П траектории, а одновременное совмещение движений часто бывает невозможно вследствие наличия р.азличных препятствий, втречающихся в зоне манипулирования кисти робота. Цель изобретения - расширение функ циональных возможностей устройства. Поставленная цель достигается тем, что в устройстве управления промышленным роботом, содержащем силовые цилиндры по числу степеней свободы робота с датчиками конечных точек позиционирования штоков и цикловую систему программного управления, включающую в себя блок режимов и ручного 15 управления, выходы которого соединены с входом запуска сдвигащего регистра и входами силовых ключей, соединенных своими выходами с входами эле|. ромагнитов управления воздухораспре- 20 делителями силовых цилиндров, причем выходы датчиков конечных точек позиционирования штоков и входы силовых ключей соединены с программной матрицей, каждый силовой пневмоцилиндр штангой, расположенной парал лельно его штоку, на которой закреплен по крайней мере один промежуточный датчик, а цикловая система программного управления содержит элементы И по числу промежуточных датчиков, входы и выходы которых так же, как и выходы промежуточных датчиков соединены с программной матрицей. На фиг. 1 представлена пневмокинематическая схема предлагаемого устройства; на фиг. 2 - блок-схема цикловой системы программного управления предлагаемого устройства; на фиг. 3 траектория движения схвата робота, управляемого предлагаемым ус ройством; на фиг. k - циклограмма дви жения схвата робота. Устройство управления промышленным роботом содержит пневмоцилиндр 1 выдвижения схвата, на штоке 2 которо го закреплен схват 3. В торцах пневмоцилиндра 1 расположены демпферы k и 5 например, гидравлические и связанные с ними датчики 6 и 7 конечных точек позиционирования,, взаимодействующие с упорами 8 и 9 в точках пози ционирование штока 2. Параллельно штоку 2 пневмоцилиндра 1 расположена штанга 10, которая крепится к штоку 2 при помощи кронштейнов 11. На. штанге 10 закреплен как минимум один промежуточный датчик 12 с возможностью его перемещения и крепления вдоль штанги 10, взаимодействующий с упором 13, закрепленным на пневмоцилиндре .1. Подача воздуха в полости пневмоцилиндра 1 осуществляется от воздухораспределителя 1. На корпусе пневмоцилиндра 15 подъема иарнирно закреплён корпус пневмоцилиндра 1 выдвижения, а шток 16 цилиндра 15 подъема жестко связан с основанием 17. В торцах пневмоцилиндра 15 расположены демпферы 18 и 19 и связанные с ними датчики 20 и 21 конечных точек позиционирования, взаимодействующие с упорами 22 и 23 в точках позиционирования штока 1б. Параллельно штоку 1б пневмоцилиндра 15 расположена штанга 2k, которая крепится к штоку 1б при помощи кронштейна 25. На штанге 2k закреплен как минимум один проме хуточный датчик 2б с возможностью его перемещения и крепления вдоль итанги 2k, взаимодействующий с упором 27, закрепленным на корпусе пневмоцилиндра 15. Подача воздуха в полости пневмоцилиндра 15 осуществляется от воздухораспределите|1Я 20. Корпус пневмоцилиндра 29 поворота шарнирно закреплен на рычаге 30, жестко связанном с корпусом пневмоцилиндра 15 подъема, а его шток 31 шарнирно связан с рычагом 32, жестко закрепленным на валу поворота пневмоцилиндра 1 выдвижения схвата. В торцах пневмоцилиндра 29 поворота расположены демпферы 33 и 3 и связанные с ними датчики 35 и Зб конечных точек позиционирования, взаимодействующие с упорами 37 и 38 в точках позиционирования штока 31. Параллельно штоку 31 пневмоцилиндра 29 расположена штанга 39. которая крепится к штоку 31 при помощи кронштейна 40. На штанге 39 закреплен как минимум один промежуточный датчик il с возможностью его перемещения и крепления вдоль штанги 39, взаимодействующий с упором 2, закрепленным на корпусе пневмоцилиндра 29. Подача воздуха в полости пневмоцилинд„ра 29 осуществляется от воздухораспределителя 3. Кроме того, на фиг. 1 показано технологическое оборудование, например пресс kk, с пневматическим приводом ползуна 45, на котором закреплен пуансон , В. крайних положениях хода ползуна 45 расположены датчики 7 и 8 конечных точек позиционирования, жес ко закрепленные на корпусе пресса и имеется как минимум один промежуточный датчик Э с возможностью его перемещения и крепления в любой точке между датчиками 7 и k8. Все три датчика 7, B и kS срабатывают при взаимодействии с упором 50, закрепленном на ползуне 5 пресса 4, Вклю чение хода ползуна ЦВ пресса t осуществляется посредством воздухораспр делителя 51. Все воздухораспределите ли Т, 28, 43 и 51, датчики 6, 7,20, 21, 35 36, и 8 конечных точек позиционирования и промежуточные дат чики 12, 2б, 41 и 49 электрически св заны с цикловой системой программного управления. Циклооая система программного управления (фиг. 2 ) состоит из блока 5 и ручного управления, который задает наладочный либо автоматический режим работы устройства, сдви гающего регистра 53. блока 5 сило,вых ключей, блока 55 электромагнитов воздухораспределителей 14, 28, 43 и 51, блока 5б датчиков 6, 7, 20, 21, 35, Зб, 47 и 48 конечных точек позиционирования, блока 57 промежуточных датчи ков 12, 26, 41 и 43, блока 58 схем И по числу промежуточных датчиков и программной матрицы 59На отдельный ряд 60 программной матрицы 59 выведены входы всех разрядов сдвигающего регистра 53 (.на фиг. 2 показаны шесть разрядов 1-У1 сдвигающего регистра); на отдельный ряд 61 - выходы всех разрядов сдвигающего регистра 53, на отдельный ряд б2 - входы всех силовых ключей блока 54 силовых ключей, выходы которых поданы на входы соответ ствующих электромагнитов воздухораспределителей блока 55 электромагнитов; на отдельный ряд 63 -. выходы всех датчиков обратной связи блока 5 датчиков, на отдельный ряд 63 - выхо ды всех промежуточных датчиков робот и технологического оборудования 57 и на отдельный ряд б5 выведены все вхо ды и выходы двухвходовых схем И блока 53. Нп фиг. 3 показана траектория дви жения схвата 3 робота, управляемого предлагаемым устройством, где 66 матрица штампа, а 67 и 68 - направля ющие колонки пуансона, которые схват робота должен обойти при движении из точки б9 в точку 79. На (Лиг. 4 график а покапывает зависимость пройденного пути д по выдвижению от времени t , график б) - угла поворота -f от времени -t. Устройство работает следующим образом, В наладочном режиме осуществляется ручное управление от кнопок блока 52 режимов и ручного управления силовыми ключами блока 54 силовых ключей, а следовательно, электромагнитами воздухораспределителей блока 55 и пневмоцилиндрами 1, 15 и 29. В автоматическом режиме осуществляется последовательная выдача управляющего сигнала с каждого разряда (с I по /1) сдвигающего регистра 53. При выдаче управляющего сигнала, например, с выходз первого разряда срабатывает тот воздухораспределитель, на силовой ключ которого по программной матрице 59 скоммутирован при наборе программы выход первого разряда 1. Кроме того, при срабатывании первого разряда сдвигающего регистра подготавливается следующий, т.е. второй разряд II, срабатывание которого происходит при отработке датчика, -контролирующего исполнение движения, заданного в первом разряде. Например, с выхода первого разряда сдвигающего регистра подается управляюсций сигнал на силовой ключ, пере1спючающий воздухораспределитель 14 пнеамоцилиндра 1 на втягивание штока 2. При срабатыва-. НИИ первого разряда I происходит подготогзка второго разряда Ц, и переход на второй разряд осуществляется после срабатывания датчика 7, контролирующего втягивание штока, так как выход этого датчика по программной матрицу при наборе программы подается на вход второго разряда II. Выход второго разряда, например, скоммутирован по программной матрице на вход силового ключл блока 54 силовых ключей, переключающего воздухораспределитель 43 пнев)1оцилиндра 29 поворота на поворот схвата 3 против часовой стрелки. Происходит поворот против часовой стрелки, по окончании которого срабатывает датчик 35, контролирующий поворот против часовой стрелки. Выход датчика 35, скоммутирован по программной матрице на вход третьего разряда iTl сдвигаю1цего регистра. Происходит переход на третий разряд 111 сдвигающего регистра, и далее работа робота осуществляется

в зависимости от программы, скоммутированной на программной матрице. Траектория перемещения охвата при описанном выше фрагменте работы робота показана штриховой линией на фиг. 3.

Как видно из фиг 3 втягивание кисти до ее позиционирования осущест вляется на величину LQ, причем часть этого пути перед позиционированием осуществляется демпфирование штока 2 на участке 1. На демпфирование у роботов с пневмоприводом тратится значительное время, что обуславливает значительную длительность рабочего цикла данного класса роботов, Примене-15 ния ние предлагаемого устройства позволяет значительно сократить время цик ла робота путем совмещения движения по различным степеням подвижности, используя промежуточные датчики.. Рассмотрим вышеописанный фрагмент программы с совмещением движения по втягиванию и повороту кисти 3 робота От первого разряда 1 регистра под ется управляющий сигнал на силовой ключ блока St, переключающий воздухораспределитель пневмоцилиндра 1 н втягивание итока 2. Переход на второ разряд II сдвигающего регистра проис ходит по промежуточному датчику 12, настроенному на длину I, (фиг. 3), которая характеризуется выходом кист робота 3 за зону возможного столкновения при повороте с направляющей 68 пуансона. При срабатывании второго разряда И продолжается втягивание штока 2, Выход второго разряда сдвигающего регистра 53 скоммутирован по программной матрице 59 на вход силового ключа блока 5, переключающего воздухораспределитель 3 пневмоцилин ра 29 поворота на поворот против часовой стрелки, и происходит поворот кисти 3 против часовой стрелки одно.временно с втягиванием кисти Траек гория перемещения кисти 3 при совмещении движений показана на фиг. 3 штрихпунктирной линией. I По завершении совмещенного движения по двум степеням подвижности пер ход на третий разряд Il сдвигающего регистра 53 осуществляется после сра батывания датчиков 7 и 35 контролирующих позиционирование по втягивани и повороту против часовой стрелки. Для этого на вход третьего разряда сдвигающего регистра 53 по программн матрице 59 подается выход одной из схем И блока 58, на входы которой по

даются выходы датчиков 7 и 35, контролирующих позиционирование по втягиванию и повороту против часовой стрелки. Таким образом, при использований каждого промежуточного датчика при совмещении движений производится послеДУЮ1ЦИЙ контроль отработки позиционирования по каждой из координат, осуществляемый при помощи схем И, количество которых, следовательно, должно быть равно числу промежуточных датчиков.

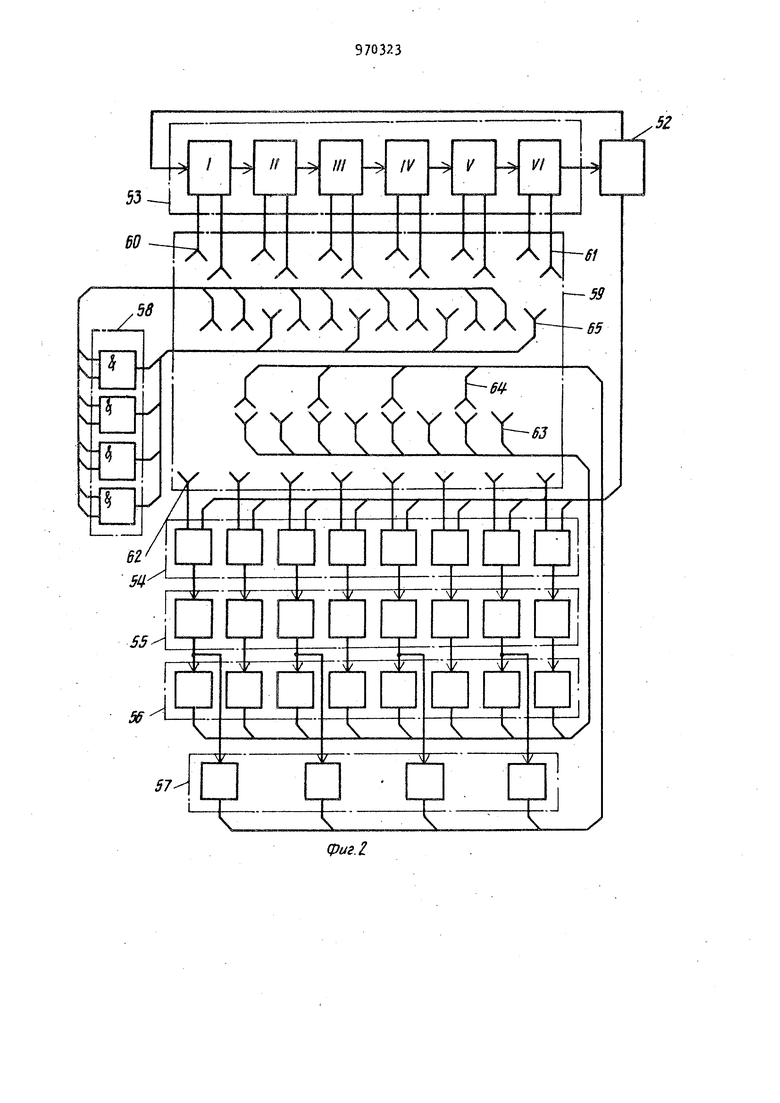

На фиг. представлена циклограмма движения схвата 3 робота описанного выше фрагмента программы без совмещедвижений по координатам (показана на циклограмме штриховой линией ) и с совмещением движений (показана на циклограмме штрихпунктирной линией ), где t, - время срабатывания воздухораспределителя при втягивании схвата с момента подачи на него электрического сигнала; t Q - время прохождения LV, до начала демпфисхватом пути рования; tjвремя до позиционирования схвата по втягиванию; от .t до время срабатывания воздухораспределителя, управляющего поворотом схвата; от t до t5 - время поворотасхвата на угол 0 %(фиг. 3) до начала демпфирования По повороту; t - время до позиционирования схвата по повороту без совмещения движений; t - время начала совмещения движений после прохождения расстояния Ln по втягиванию; от t- до tg - время срабатывания воз-, духораспределителя, управляющего поворотом схвата, при совмещении движений; tg- время до начала демпфирования при повороте с совмещением движений; время до позиционирования схвата по повороту при совмещении движений. Как видно из фиг. 3 и 4, при совмещении движений время на прохождение схвата по траектории, обозначенной штрихпунктирной линией, меньше времени на прохождение траектории, обозначенной штрихо,вой линией на t , в этом случае прохождение частакLQ-LQ, в том числе пути , ти пути на котором осуществляется демпфирование при позиционировании штока 2 по втягиванию, совмещено по времени с поворотом против часовой стрелки. Как показывают практические исследования различных циклограмм работы робота, управляемого предлагаемым устройством, например, на участке вторичной

штамповки плоских деталей, возможно сокращение рабочего цикла робота вдвое.

Формула изобретения

Устройство управления промышленным роботом, содержащее силовые цилиндры ino числу степеней свободы робота с Ю датчиками конечных точек позиционирования штоков и цикловую систему программного управления, включающую в себя блок режимов и ручного управления , выходы которого соединены с вхо- |$ (дом запуска сдвигающего регистра и входами силовых ключей, соединенных своими выходами с входами электромагнитов управления воздухораспределителями силовых цилиндров, причем выходыJQ

датчиков конечных точек позиционирования штоков и входы силовых ключей

7 Г

П

/7

соединены с программной матрицей, отличающееся тем, что, с цель расширения функциональных возможностей , каждый силовой пневмоцилиндр снабжен штангой, расположенной параллельно его штоку, на которой закреплен по крайней мере один промежуточный датчик, а цикловая система программного управления содержит элементы И по числу промежуточных датчиков, входы и выходы которых так , как и выходы промежуточных датчиков, соединены с программной матрицей.

Источники информации, принятые во внимание при экспертизе

с. 105.

.«5

fff в

(Pui.f

5д

..-/:

S

s

«M

.J

}

Cj

-

O)

rl

«j -fj

1

-M

Авторы

Даты

1982-10-30—Публикация

1981-04-28—Подача