Изобретение относится к области станкостроения и может быть использовано в металлорежущих станках для быстрой смена устанавливаемых на шпинделе станка зажимных приспособлений.

Известно устройство для автоматического закрепления ка шпинделе станка корпусов зажимных приспособлений, содержащее нвподвил ную в осевом направлении цангу, размещенную в полости шпинделя и управляемую штоком flj.

Недостатками известного устройства являются сложность конструкции и низкая жесткость закрепления.

Целью изобретения является упрощение конструкции и обеспечение жесткого закрепления корпуса приспособления на шпинделе станка.

. Цель достигается тем, что в полостях шпинделя и корпуса приспособления выполнены конические кольцевые

выточки, а на наружной поверхности цанги выполнена кольцевая проточка с коническими боковыми поверхностями, предназначенными для взаимод€ йствия с упомянутыми коническими кольцевыми выточками при радиальном перемещении лепестков цанги.

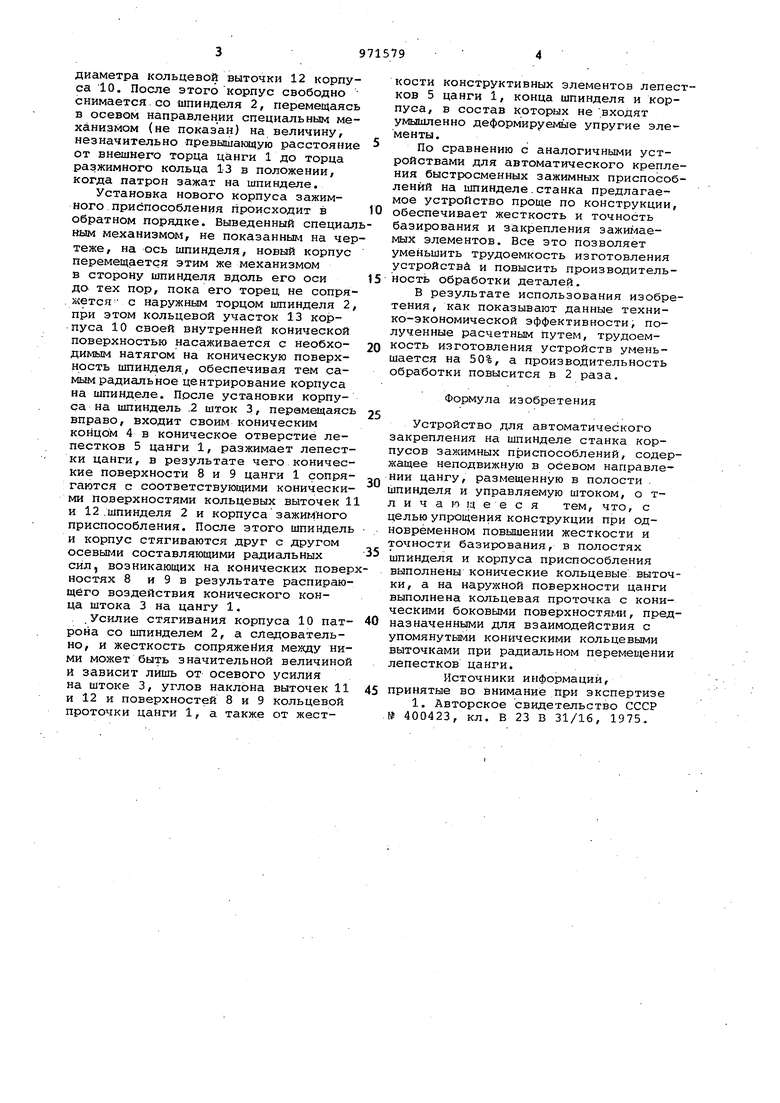

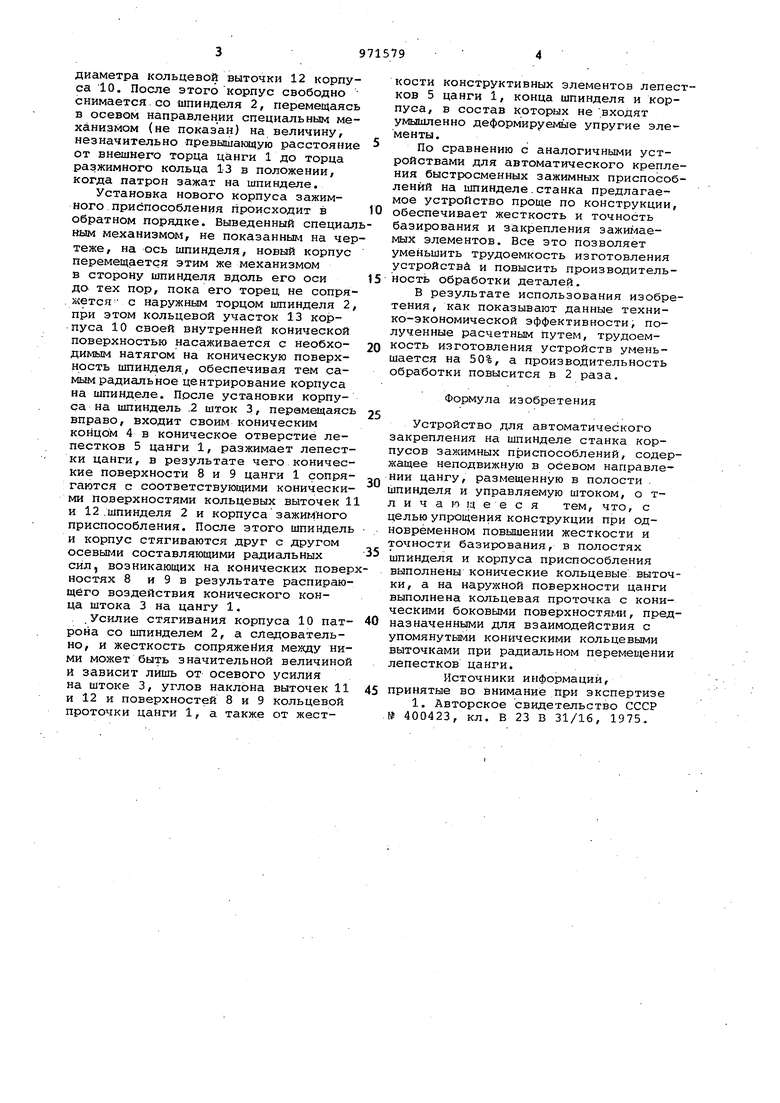

На чертеже показано устройство, осевой разрез.

Предлагаемое устройство содержит цангу 1, размещенную в полости шпинделя 2 и штока 3, с конусом 4, перемещающегося в осевом направлении с помощью механизма (не показан), Лепестки 5 цанги 1 имеют внутреннее коническое отверстие 6 и наружную

10 кольцевую проточку 7 с двумя боковыми коническими поверхностями 8 и 9. .У переднего торца шпинделя 2 и у заднего торца корпуса 10 зажимного приспособления выполнены конические

15 кольцевые выточки 11 и 12, сопрягаемые с коническими поверхностями 8 и 9 кольцевой проточки 7, и кольцевой участок 13.

Предлагаемое устройство работает

20 следующим образом.

Перед тем как корпус 10 или другой быстросменный элемент снимается со шпинделя для замены другим, шток 3 перемещается влево, его конус 4

25 выходит из конического отверстия лепестков 5 цанги 1, в результате чего лепестки цанги за счет упругости сходятся к центру так, что размер наружной поверхности цанги 1 стано30вится меньше размера внутреннего

иаметра кольцевой выточки 12 корпуса 10. После этого корпус свободно снимается.со шпинделя 2, перемещаясь в осевом направлении специальным механизмом (не показан) на величину, незначительно превышающую расстояние 5 от внешнего торца цанги 1 до торца разжимного кольца 13 в положении, когда патрон зажат на шпинделе.

Установка нового корпуса зажимного приспособления происходит в 10 братном порядке. Выведенный специальным механизмом, не показанным на чертеже, на ось шпинделя, новый корпус перемещается этим же механизмом в сторону шпинделя вдоль его оси 15 до тех пор, пока его торец не сопряжется-- с наружным торцом шпинделя 2, при этом кольцевой участок 13 корпуса 10 своей внутренней конической поверхностью насаживается с необхо- 20 димым натягом на коническую поверхность шпинделя, обеспечивая тем самым радиальное центрирование корпуса на шпинделе. После установки корпуса на шпиндель .2 шток 3, перемещаясь 25 вправо, входит своим коническим концом 4 в коническое отверстие лепестков 5 цанги 1, разжимает лепестки цанги, в результате чего конические поверхности 8 и 9 цанги 1 сопря- агаются с соответствующими коническими поверхностями кольцевых выточек 11 и 12 .шпинделя 2 и корпуса зажимного приспособления. После этого шпиндель и корпус стягиваются друг с другом осевшли составляющими радиальных 35 сил, возникающих на конических поверхностях 8 и 9 в результате распирающего воздействия конического конца штока 3 на цангу 1.

.Усилие стягивания корпуса 10 пат- 40 рона со шпинделем 2, а следовательно, и жесткость сопряжения между ними может быть значительной величиной и зависит лишь от осевого усилия на штоке 3, углов наклона выточек 11 45 и 12 и поверхностей 8 и 9 кольцевой проточки цанги 1, а также от жесткости конструктивных элементов лепесков 5 цанги 1, конца шпинделя и корпуса, в состав которых не входят умышленно деформируемые упругие элементы.

По сравнению с аналогичными устройствами для автоматического крепления быстросменных зажимных приспособлений на шпинделе.станка предлагаемое устройство проще по конструкции, обеспечивает жесткость и точность базирования и закрепления зажиг1аемых элементов. Все это позволяет уменьшить трудоемкость изготовления устройств и повысить производительность обработки деталей.

В результате использования изобретения, как показывают данные технико-экономической эффективности, полученные расчетным путем, трудоемкость изготовления устройств уменьшается на 50%, а производительность обработки повысится в 2 раза.

Формула изобретения

Устройство для автоматического закрепления на шпинделе станка корпусов зажимных приспособлений, содержащее неподвижную в осевом направлении цангу, размещенную в полости шпинделя и управляемую штоком, о тл и ч а ю 1Ц е е с я тем, что, с целью упрющения конструкции при одновременном повышении жесткости и точности базирования, в полостях шпинделя и корпуса приспособления выполнены конические кольцевые выточки, а на наружной поверхности цанги выполнена кольцевая проточка с коническими 6oKOBbnJiH поверхностями, предназначенными для взаимодействия с упомянутыми коническими кольцевыми выточками при радиальном перемещении лепестков цанги.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 400423, кл. В 23 В 31/16, 1975.

If

fO

e fj f f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288077C1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2023 |

|

RU2812811C1 |

| Цанговая оправка | 1983 |

|

SU1144795A1 |

| Устройство для автоматической смены зажимных приспособлений | 1987 |

|

SU1510997A1 |

| Цанговый патрон | 1989 |

|

SU1685623A1 |

| Устройство для крепления инструмен-ТОдЕРжАТЕля B шпиНдЕлЕ CTAHKA | 1979 |

|

SU806294A1 |

| Оправка | 1988 |

|

SU1602625A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-28—Подача