Изобретение относится к получению синтетических волокон, в частности к получению композиции для формования полиэфирннх волокон.

Известен способ получения композиции для формования волокон переэтерификацией терефталевой кислоты или ее диметилового эфира с этиленгликолем и сульфированныг соединением при 200-220с с последующей поликонденсацией под вакуумом в присутствии окиси сурьмы до достижения характеристической вязкости композиции 0,49-0,52 дл/г l.

Однако волокна, полученные формованием известной композиции не являются огнестойкими и не обладают достаточной степенью белизны.

Цель изобретения - получение огнестойких волокон с повышенной степенью белизны.

Цель достигается тем, что согласно способу получер1ия композиции для формования волокон переэтерификацией терефталевой кислоты или ее диметилового эфира с этиленгликолем и сульфированным соединением при 200-220®с с последующей поликонденсацией под вакуумом в присутствии

ОКИСИ сурьмы до достижения характеристической вязкости когтозиции 0,490,52 дл/г, в качестве сульфированного соединения используют диметиловый сложный эфир 1-сульфобензол-3,5-дикарбоновой кислоты или его натриевую соль и дополнительно вводят на стадии переэтерификации 2,2-бис з,3-дибром-4-(2-оксиэтокси)фенил -про10пан, а на стадии поликонденсации фосфористую кислоту при следующем соотношении компонентов, моль:

Терефталевая кислота

или ее диметиловый

15

эфир

2,17-2,19

Этиленгликоль

Диметиловый сложный

эфир 1-сульфобензол-3,5-дикарбоновой

20

кислоты или его натриевая соль0,0231-0,0421

2, 2-бис(3,3-дибром-4(2-оксиэтокси

0,0197-0,0232

(фенил)-пропан

25 0,489 10Фосфористая кислота

Пример 1. Получение сополиэфира издиметилтерефталатп, этиленгликоля, 2,2-бис З,З-дибром-4(2-оксиэтокси)-фенилЗ-пропана и мононатриевой соли диметилового эфира 1-сульфобензол-3,5-дикарбоновой кис лоты, имеющих рассчитанные содержания брома и серы, равные- соответственно 5 и 0,35%. В автоклав, снабженный мешалкой и пригодный для реакции обмена с участием слохсно1О эфира, приводящей к образованию полиэтилентерефталата из диметилтерефталата и этиленглико ля., вводят при в потоке азота 150 ч, (1 моль) диметилтерефталата, 105 ч. (2,17 моль) этиленгликоля 16,76 ч.(0,0343 моль) 2,2-бисСЗ,3-дибром-4 (2-оксиэтокси)ф.енил.З-пропа на(молярное отношение 3,4% по отношению к диметилтерефталату), 5,3 ч. (0,0232 моль) сложного диметилового эфира 1-сульфобензол-З,5-дикарбоновой кислоты (молярное отношение 2, по отношению к диметилтерефталату) 0,112.4. (О, 5 9-10-5 моль) ацетата марганца; 0,6 ч (9,71 Юмоль) двуокиси титана и 0,019 ч. (2,5 х X ) ацетата калия. Пославвода в автоклав указанных веществ в нем создают атмосферу азота.. Всю систему нагревают при одновременном перемешива-нии до достижения в течение 185 мин. в течение этого периода отгоняется 47,9 ч. {9,36 мо метилового спирта (96% от теоретического количества. Смесь, образую щуюся в результате реакции обмена с участием сложного эфира, подают в автоклав поликонденсации, в кото рый вводято,06 ч. {0,2661СГ моль) полуторной окиси сурьмы и 0,046 ч. I О ,334 ) мононатрийфосфата при перемешивании при . После этого создают неполный и постепенно возрастающий вакуум в течение 45 мин. В течение этого периода времени удаляется избыток этиленгли коля. Когда остаточное давление в автоклаве достигает 30-50 мм рт.ст вводят 0,031 ч. (0,489-10- моль)фос фористой кислоты, диспергированной в небольшом количестве этиленгликоля. После перемешивания в течение 5-6-4 при 265°С и остаточном давлен 0,2 мм рт.ст. выдавливают массу сополиэфира, содержащую соединения бр . ма и серы, в течение 3040 мин. Полученный сополимер имеет следу щие характеристики: Вязкость1 },дл/г0,49 Кислотные группы, эквивалент/т41 Содержание диэтиленгликоля, мол.%2,2 By (найдено), S4,8 S (найдено), %0,35 Степень светлоты43 Степень белизны58 Степень желтизны11 . Продолжительность последующего горения (ТС), с1,4 Средняя длина горения (LB)11,2 Пример 2. Приготавливают сополиэ ир как описано в примере 1, но этот сополиэфир имеет рассчитанные содержания брома и серы соответственно 3,5 и 0,3%. В автоклав, описанный в примере 1, вводят 15 ч. (1 моль) диметилтерефталата; 105Ч.(2,19 моль) этиленгликоля; 11,3 ч. (0,0231 моль)2,2бис Сз,З-дибром-4(2-oкcиэтoкcи)фeнилJ-пропана (молярное отнсшение& к диметилтерефталату 2,3%); 4J5 ч. (0,0197 моль)мононатриевой соли диметилового эфира 1-сульфобензол-3,5-дикарбоновой кислоты (молярное отношение к диметилтерефталату 1,98), 0,112 ч. (0,59-10 5моль) ацетата магния, 0,6 чЛ9,71-10- моль) двуокиси титана и 0,019 ч.(2,5-10моль) ацетата калия. Стгщии реакции обмена со сложныг ЭФИРОМ и реакции поликонденсации осуществляют таким же образом, как описано в примере 1. Полученный полимер имееет следующие характеристики:Вязкость Г ,дл/-г 0,52 Кислотные группы, эквивалент/т38 Содержание диэтиленгликоля, мол.% 2,5 Вг (найдено), % 3,4 . S (найдено), 0,31 Степень светлоты 51 Степень белизны - 64 Степень желтизны 8 ТС, сО LB, см ,12,3 П р и м е.р 3. Приготавливают сополиэфир из терефталевой кислоты, этиленгликоля, 2,2-бис 3, З-дибром-4 (2-оксиэтокси)фенилЗ-пропана и мононатриевой соли 1-сульфобензол-З,5-дикарбоновой силоты, рассчитанные содержания брома и серы в этом сополиэфире составляют соответственно 6 и 0,34%. В автоклав, описаннь й в примере 1, вводят 128 ч. (1 моль) терефталевой кислоты 105 ч (2,19 моль) этиленгликоля, 20,5 ч, (0,0421 моль) бромированного производного, указанного в примерах 1 и 2 (молярное соотношение к терефталевой кислоте 4,2%), 60 ч. (0,024 моль) мононатриевой соли 1-сульфобензол-3,5-дикарбоновой кислоты (молярное отношение к терефталевой кислоте 2,4%) и 0,6 ч. (9,738 х X ) двуокиси титана. После ввода продуктов температуру быстро доводят до при одновременном перемеиивании; реакция обмена со сложным эфиром инициировалась, при данной температуре с удалением воды.

После того как скапливается 90-93% (от теоретического количества) воды в течение 200- 215 мин данный материал подают во второй автоклав. Во второй автоклав вводят продукты, ука эанные в примере 1, в тех же количесвах, поликонденсацию продолжают таки же образом, как указано в примере 1 Получаемый полимер имеет следующие характеристики:

Вязкость Ч, дл/г 0,49 Кислотные группы, эквивалент/т45

Содержание, диэтиленгликоля,мол.%2,1

Вг (найдено), %5,9

S (найдено), %0,34

Степень светлоты 40 Степень белизны53

Степень желтизны 13 ТС, сО

LB, см10.,8

Пример 5. Испытание на воспламеняемость проводят на испытательных образцах, полученных из ополиэфирной пряжи, приго рвленной соглас но примеру 2.

Полимер подвергают химическому формованию и вытяжке волокон. Волокн имеют следующие характеристики:

Вяз кость , дл/г 0,5 Связность (или прочность склеивания), г/денье4,1

Удлинение,%19,2

Весовой номе 70/24 Тот же исходный образец, приготовленный из волокна, и десять опытных образцов, приготовленных из него, подвергают испытанию на огнестойкость . Средняя ТС - О с, средняя LB - 12,3 см.

Следовательно, несмотря на пониженные содержания В г и S в данном полиэфире, поведение образцов при испытании аналогично поведению образца, описанного в примере 4.

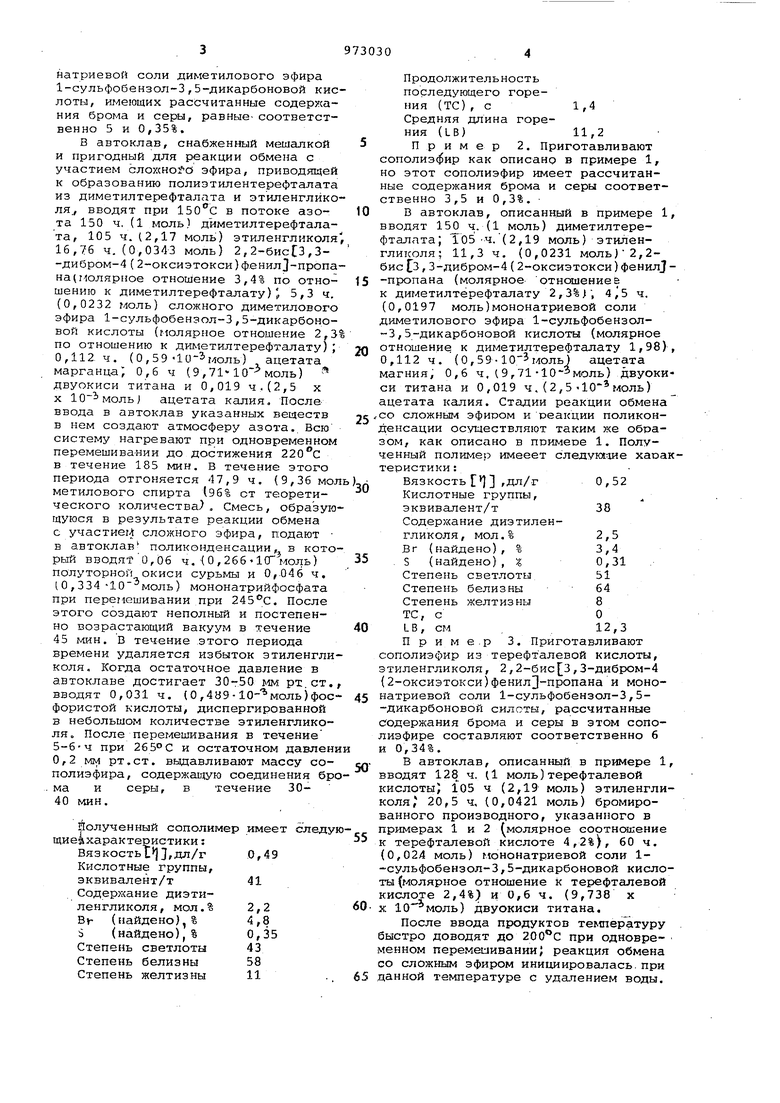

Пример б. Синергический эффект композиций, содержащих бром и серу, при сопоставлении характеристик самогашения и пламязамедления, присущих Данному сополиэфиру.

Испытание заключается в определении числа воспламенений, необходимых для полного сжигания крученой пряжи длиной 50 см, изготовленной из волокон, состоящих из различных сополиэфиров, включая предлагаемый сополиэфир и обычный полиз1тилентерефталат. Каждую крученую пряжу приготавливают путем скручивания 100 нитей, имеющих весовой номер 70/24 денье (.10 круток на см).

Используются следующие композйцив образец А - нить из сополиэтилентерефталата, содержащего 0,35% серы (полученного из мононатриевой соли диметилового сложного эфира сульфобензол-1,3-дикарбоновой кислоты) , имегэщего вязкость ял/ri

образец В - нить обычного полиэтилентерефталата, имекидего вязкость kJJQ 6,63 дл/г;

образец С - нить сополиэтилентерефталата, содержащего 4% брома (полученного из бромированного соединения)и1- еющего вязкостьи 0,б1 дл/г;

образец Д - нить из сополизтилентерефталата, полученного согласно примеру 1, содержащего 0,35% серы и 5% брома, с вязкостью 0,50 дл/г.

Перед испытанием крученые пряжи выдерживают в печи с целью их кондиционирования в течение 15 ч при . Количества воспламенений, необходимые для сжигания , приведенные в табл.1 представляют собой усредненные значения пяти измерений.

Таблица 1

I Образец 1 Число воспламенений

Поскольку установлено, что присутствие серусодержащего соединения (образец А) сказывается лишь на худшем сгорании полиэфира по сравнению с обычным полиэтилентерефтс1латом (образец в), то образец Д, содержащий как бром, так и серу, должен обладать меньшей огнестойкостью, чем образец С, который содержит лишь бром, т.е. образец Д должен бы показывать число воспламенений в пределах от 10 до 19, если бы не существовало синергического эффекта между бромом и серой. Тот факт, что вместо указанного предела число воспламенен в случае образца Д составляет 25, является неоспорш.«лм доказательством того, что одновременное присутствие компонентов, содержащих бром и серу, дает синергический эффект, когда сжиганию подвергают полиэтилентерефталаты, модифицированные согласно изобретению.

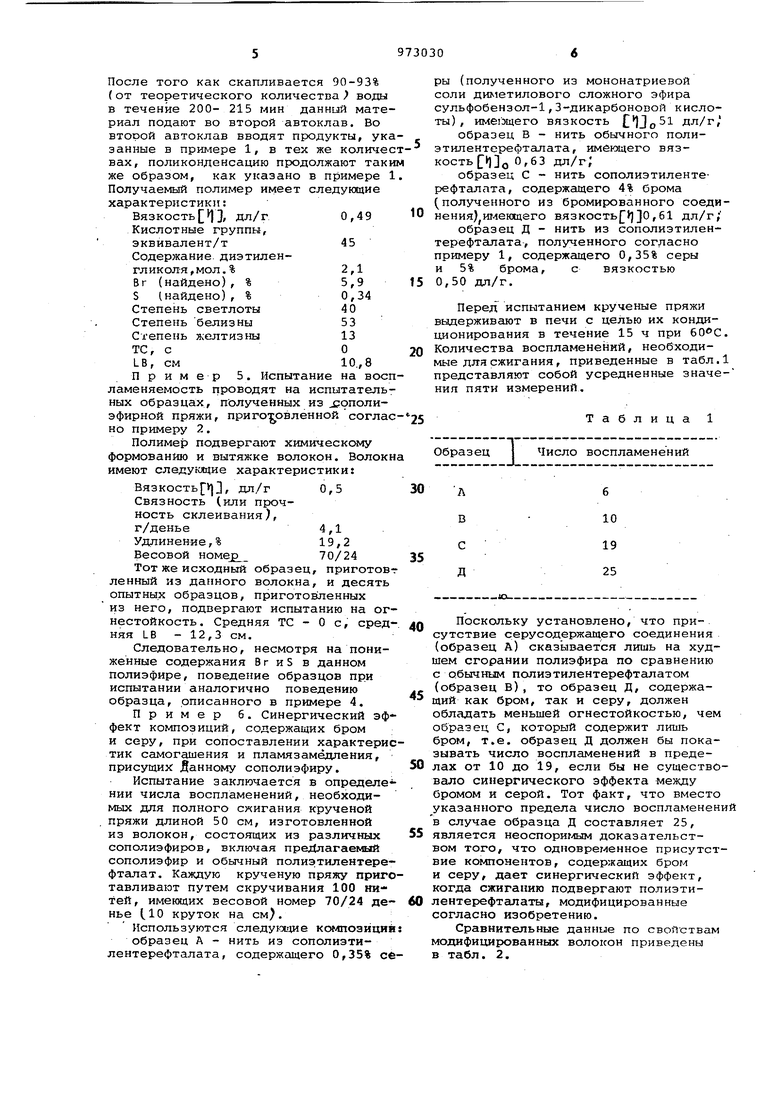

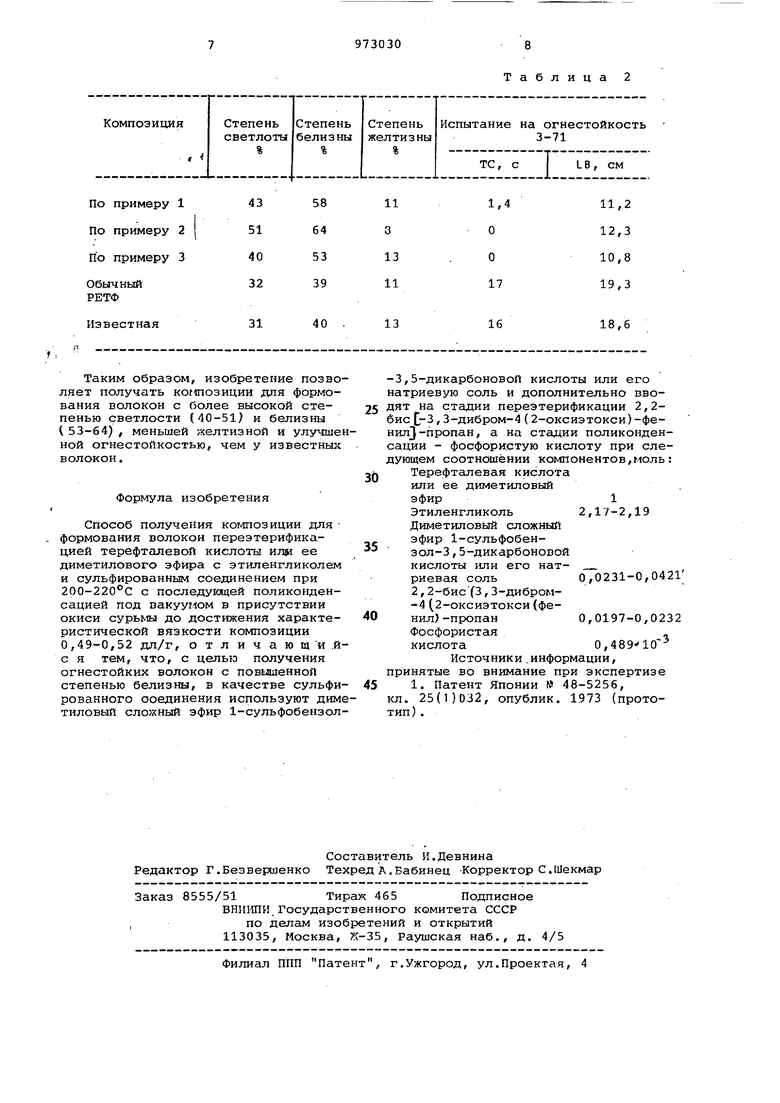

Сравнительные данные по свойствам модифицированных волокон приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнообразую-щЕгО СОпОлиэфиРА | 1976 |

|

SU795492A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ И/ИЛИ ВОДОДИСПЕРГИРУЕМЫХ СОПОЛИЭФИРОВ | 1992 |

|

RU2102405C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2004 |

|

RU2268901C1 |

| Способ получения линейных термопластичных сложных полиэфиров | 1975 |

|

SU688132A3 |

| Формовочная композиция | 1976 |

|

SU797590A3 |

| Способ получения полиэфиров | 1974 |

|

SU615866A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 2002 |

|

RU2226537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНЫХ ПЭТ БУТЫЛОК С ВЫСОКИМ БАРЬЕРОМ И УЛУЧШЕННОЙ ПРОЗРАЧНОСТЬЮ | 2004 |

|

RU2324712C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩИХ СОПОЛИЭФИРОВ | 1966 |

|

SU222660A1 |

| СТАБИЛИЗИРОВАННАЯ ЭЛАСТОМЕРНАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2022982C1 |

58 64 53 39

1

43 51 40 32 2 3

40

31

Таким образом, изобретение позволяет получать коютозиции для формования волокон с более высокой степенью светлости (40-51 и белизны ( 53-64), меньшей желтизной и улучшенной огнестойкостью, чем у известных волокон.

Формула изобретения

Способ получения композиции для формования волокон переэтерификацией терефталевой кислоты иля ее диметилового эфира с этиленгликолем и сульфированным соединением при 200-220®С с последующей поликонденсацией под вакуумом в присутствии окиси сурьмы до достижения характеристической вязкости композиции 0,49-0,52 дл/г, о т л и ч а ю щ и .йс я тем, что, с целью получения огнестойких волокон с повышенной степенью белизны, в качестве сульфированного соединения используют диметиловый сложный эфир 1-сульфобензол1,4

11,2 О О 17 12,3 10,8 19,3

16

18,6

-3,5-дикарбоновой кислоты или его натриевую соль и дополнительно вводят на стадии переэтерификации 2,2ёис --3,3-Дибром-4 (2-оксиэтокси)-фенилЗ-пропан, а на стадии поликонденсации - фосфористую кислоту при следующем соотнсяяёнии компонентов,моль:

Терефталевая кислота

или ее диметиловый

эфир

2,17-2,19

Этиленгликоль

Диметиловый сложный

эфир 1-сульфобензол-3,5-дикарбоновой

кислоты или его нат0,0231-0,0421 риевая соль

2,2-бис (3,3-дибром-4(2-оксиэтокси(фе0,0197-0,0232 нил) -пропан

Фосфористая

гЗ

0,489-10

кислота

Источники.информации, принятые во внимание при экспертизе 5 1. Патент Японии 48-5256,

кл. 25(1)032, опублик. 1973 (прототип) ,

Авторы

Даты

1982-11-07—Публикация

1978-02-15—Подача