1

Изобретение относится к литейному производству, а именно к непрерывному литью металлов выдавливанием расплавленной массы, литью в трубчатые литейные формы с открытыми концс1ми, и может быть использовано в системах автоматического управления режимом работы установок непрерывной разливки металла.

Известен способ автоматического управления режимом работы установки непрерывной разливки металла, заключающийся в измерении усилия вытягивания слитка из кристаллизатора, сравнении измеренного уСилия с максимально допустимым. При возникновении рассогласования между измеренным и максимально допустимым значением изменяют режим охлаждения непрерывного слитка в кристаллизаторе в направлении ликвидации возникшего рассогласования 1 .

Наиболее близким по технической сущности к изобретению является способ автоматического управления режимом работы установки непрерывной разливки металла, заключающийся в измерении усилия вытягивания слитка из кристаллизатора и стабилизации этого усилия около заданного значения за счет изменения скорости разливки 2.

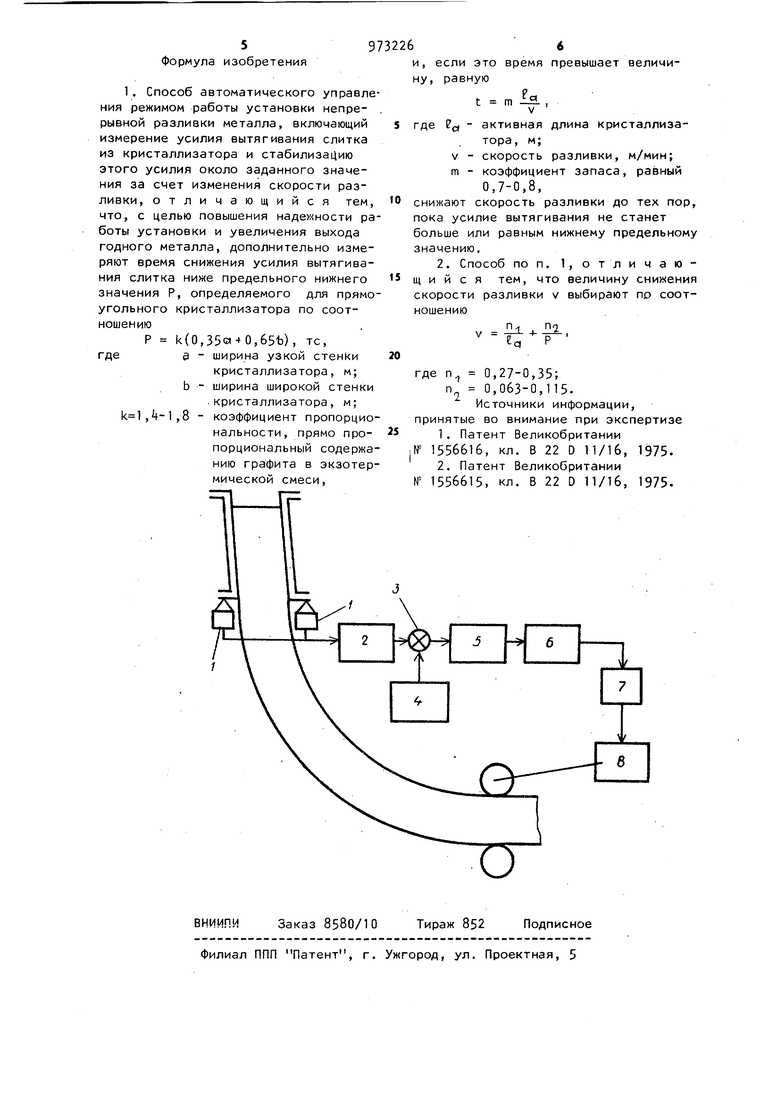

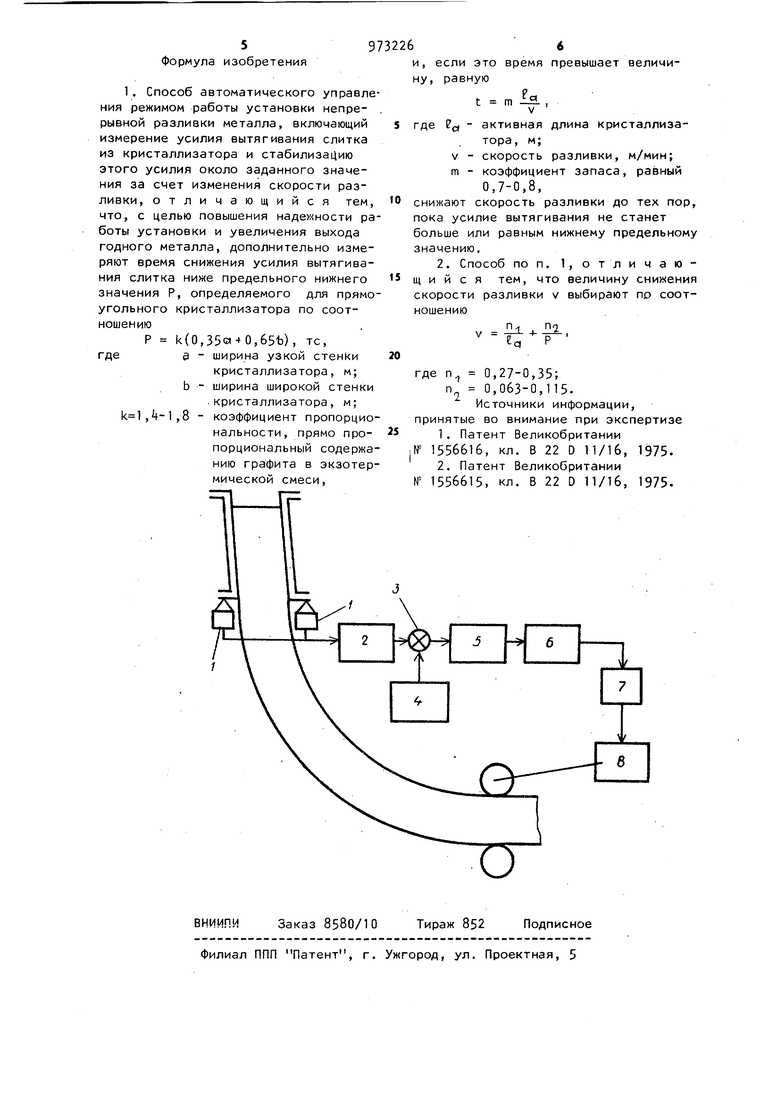

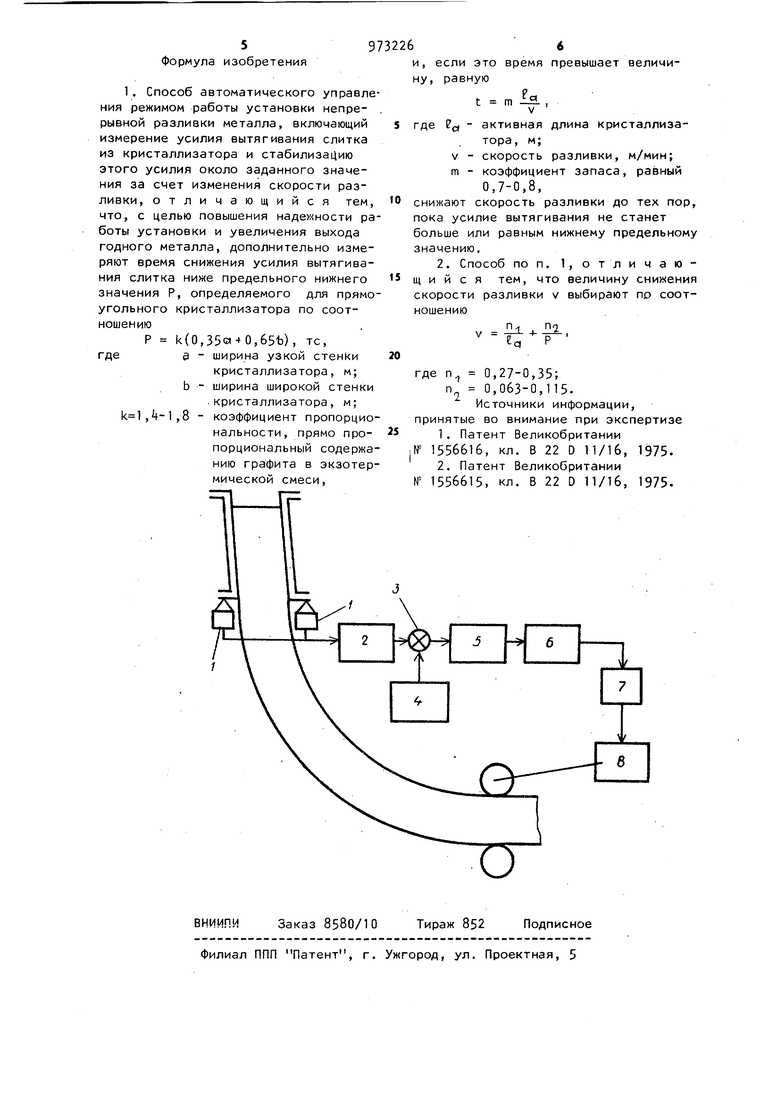

Недостаток известного способа заключается в том, что при разрыве оболочки слитка в кристаллизаторе (что может быть вызвано резким возрастанием трения слитка о стенки кристаллизатора) происходит так называемое зависание части слитка в кристал15лизаторе, в результате чего усилие вытягивания слитка из кристаллизатора существенно уменьшается. При этом в соответствии со способом автоматиjg ческого управления начинает увеличиваться скорость разливки, так как причина уменьшения усилия вытягивания неизвестна, и появляется кажущаяся возможность увеличить скорость вытягивания, с которой прямо пропорционально связана величина усилия вытягивания слитка из кристаллизатора. Таким образом в этом случае произойдет ускоренное извлечение участка пр рыва оболочки слитка из кристаллизатора, и жидкий металл запьет верхние секции зоны вторичного охлаждения ма шины, т.е. произойдет тяжелая авария связанная с выходом машины из строя и потерями годного металла. Целью изобретения является повышение надежности работы установки и увеличение выхода годного металла. Указанная цель достигается тем, что согласно способу автоматического управления режимом работы установки непрерывной разливки металла, заключающемуся в измерении усилия вытя гивания слитка из кристаллизатора и стабилизации этого усилия около заданного значения за счет изменения скорости разливки, дополнительно измеряют время снижения усилия вытягивания слитка ниже предельного нижнего значения Р, определяемого для прямоугольного кристаллизатора по соотношению Р k(0,35 а -f 0,65Ь), тс, где а - ширина узкой стенки кристаллизатора, м; b - ширина широкой стенки кристаллизатора, м; k lji-l-bS - коэффициент пропорцио нальности, прямо пропорциональный содержа нию графита в экзотер мической смеси, и, если это время превышает величину равную где (3 - активная длина кристаллизатора , м; V - скорость разливки, м/мин; m - коэффициент запаса, равный 0,7-0,8, снижают скорость разливки до тех пор, пока усилие вытягивания не Станет больше или равным нижнему предельному значению. При этом величину снижения скорости разливки V выбирают по соотношениюгь . па Р -d где п 0,27-0,35; n,j 0,063-0,11 5. На чертеже изображено устройство, реализующее предлагаемый способ. Устройство содержит датчики 1 уси:ЛИЯ вытягивания слитка из кристаллизатора, нормирующий преобразователь 2, на вход которого подключены указанные датчики, схему сравнения 3, задатчик 4 предельного нижнего значения Р, при этом на первый вход схемы сравнения 3 подключен выход нормирующего преобразователя 2, а на второй вход выход задатчика 4, триггер Шмидта 5, с порогом срабатывания, настроенным на величину предельного нижнего значения Р, при этом на вход триггера Шмидта 5 подключен выход схемы сравнения 3j реле времени 6, ко входу которого подключен выход триггера Шмидта5) моторный задатчик 7 скорости разливки и электропривод 8 вытягивания слитка, на вход которого подключен указанный задатчик 7. Устройство работает следующим образом. При уменьшении усилия вытягивания слитка из кристаллизатора сигнал от датчиков 1 нормируется в преобразователе 2 и проходит на схему сравнения 3, где сравнивается с сигналом предельного нижнего знамения Р от задатчика . Если пронормированный датчиков 1 сигнал оказывается ниже сигнала от задатчика k, и возникший сигнал разности превышает порог срабатывания триггера Шмидта 5, то триггер опрокидывается и запускает реле времени 6. В случае, если время снижения усилия вытягивания оказывается большим времени t, установленным на реле времени С, реле времени 6 срабатывает и запускает серийный моторный задатчик 7 скорости разливки, который, воздействуя на электропривод 8, снижает скорость разливки до тех пор, пока усилие вытягивания не превысит предельное нижнее значение Р от задатчика . В этом случае три1- гер Шмидта 5 .опрокидывается обратно, и вся схема возвращается в исходное состояние. Использование предлагаемого способа в отделении непрерывной разливки стали производительностью 3,5 млн.тонн стали в год позволяет увеличить выход годного на 0,1-0,15% и получить экономический эффект Б размере 5060 тыс, руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления режимом работы кристаллизатора | 1984 |

|

SU1214317A1 |

| Устройство автоматического управления установкой непрерывной разливки металла | 1981 |

|

SU997965A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Устройство автоматического управления режимом работы кристаллизатора машины непрерывного литья металла | 1980 |

|

SU925536A1 |

| Устройство для автоматической подачи металла в промежуточную емкость машины непрерывного литья металла | 1980 |

|

SU908496A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Способ прогнозирования прорывов металла в процессе непрерывной разливки | 1985 |

|

SU1279744A1 |

| Устройство автоматического управления режимом работы кристаллизатора машины непрерывного литья металла | 1983 |

|

SU1097442A2 |

| Способ автоматического контроля работы механизма качания кристаллизатора | 1985 |

|

SU1369867A1 |

Авторы

Даты

1982-11-15—Публикация

1981-05-20—Подача