Изобретение относится к химикотермической обработке сталей и може1 быть широко использовано в машиностро1ении для повышения износостойкости, коррозионной стойкости и жаропрочности изделий.

Известен расплав для силицирования из жидких сред, состоящий, из 50% BaCfei и 50% NaC, в который вводится 15 - 20% феррисилиция (70 90% Si) В данном расплаве при 1273К в течение 2 ч глубина слоя на образцах .стали 10 достигает 350 мкм,микротвердость которого Hyu. 700-850 Cl .

Известен состав 2 для силицирования содержащий, %: окись кремния 17 - 38; карбид кремния 16 - 24; эв|гектическая смесь фтористых солей на%рия и калия 38-67.

Термодиффузионное силицирование в данном расплаве проводят при 1123 1473°К в течение 2 - б ч. Глубина слоя 28 - 280 мкм.

Известно применение полиметилФенилсилоксанрвой жидкости для диффузионного сйлицирования l3j.

При выдержке образцов из стали 10 при в течение 1 мин образуется диффузионный слой толщиной

SD мкм, микротвердость которого 1380 кг/мм.

Наиболее близким к предложенному , по технической сути и достигаемому результату является состав 4 для сйлицирования, содержащий., вес.% триэтаноламин 0,3-0,5; олигомерная перекись 1-3; полиметилфенилсилоксановая жидкость остальное.

10

Недостатком такого состава является ограниченная глубина насыщенного слоя; Кроме того, триэтаноламин не обеспечивает достаточно высоких антикоррозионных свойств об15рабатываемых образцов в условиях высокотемпературной обработки.

Цель изобретения - интенсификация ; процесса термодиффузионного насыщения, достигается тем, что состав

20 для сйлицирования стальйьр; деталей, содержащий полиметилфенилсилоксановую жидкость, дополнительно содержит аэросил и полиоксиэтилен при следующем соотношении компонентов,

25 мас.%: . ,

Аэросил39,5-9

Полиоксиэтилен, 0,3 - 1,0

Полиметилфенилсилоксановая

30 жидкостьОстальное

Формула полиметилфенилсилоксановой жидкости

сн,

S

.O-S -O-SIR R;.

tfO сн,,

(R-CH , ,0 0-3 ; m i-i.5 ; )

Аэросил представляет собой аморфную двуокись кремния, модифицированную диэтиленгликолем. Взят аэросил марки А-175 ДГ.

Полиоксиэтилен представляет собой., высок ополимер

HHj-CHj-O-) ,

г-де/гр. 23000 - 69000.

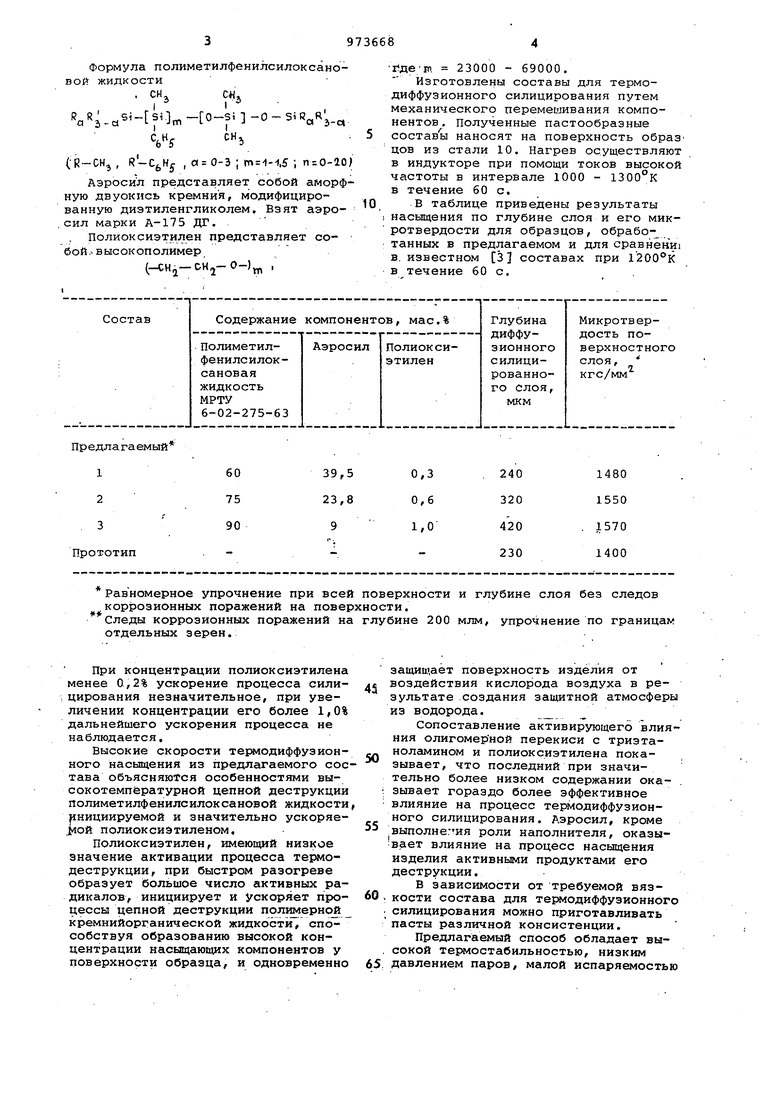

Изготовлены составы для термодиффузионного силицирования путем механического перемешивания компонентов . полученные пастообразные составы наносят на поверхность образ цов из стали 10. Нагрев осуществляют в индукторе при помощи токов высокой частоты в интервале 1000 - 1300°К в течение 60 с.

В таблице приведены результаты насыщения по глубине слоя и его микотвердости для образцов, обрабо- танных в предлагаемом и для сравнени в. известном 3 составах при 1200 к в течение 60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав расплава для нанесения карбитов кремния на поверхность стальных деталей | 1977 |

|

SU622870A1 |

| Среда для диффузионного силицирования деталей | 1975 |

|

SU594209A1 |

| Состав для алюмоборосилицирования стальных изделий | 1983 |

|

SU1142525A1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| СПОСОБ ПОВЕРХНОСТНОГО БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2013 |

|

RU2539128C1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2384649C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИОБИЯ ОТ ВЫСОКИХ ТЕМПЕРАТУР | 2015 |

|

RU2612334C2 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

Пр едла га емый

Равномерное упрочнение при всей поверхности и глубине слоя без следов коррозионных поражений на поверхности.

Следы коррозионных поражений на глубине 200 млм, упрочнение по границам отдельных зерен.

При концентрации полиоксиэтилена менее 0,2% ускорение процесса силицирования незначительное, при увеличении концентрации его более 1,0% дальнейшего ускорения процесса не наблюдается.

Высокие скорости термодиффузионного насыщения из предлагаемого состава объясняются особенностями высокотемпературной цепной деструкции полиметилфенилсилоксановой жидкости инициируемой и значительно ускоряе 1у1ой полиоксиэтиленом,

Полиоксиэтилен, имеющий низкое значение активации процесса термодеструкции, при быстром разогреве образует большое число активных радикалов, инициирует и ускоряет процессы цепной деструкции пол1шерно кремнийорганической жидкости, способствуя образованию высокой концентрации насыщающих компонентов у поверхности образца, и одновременно

защищает поверхность изделия от воздействия кислорода воздуха в результате .создания защитной атмосферы из водорода.

Сопоставление активирующего влияния олигомерной перекиси с триэтаноламином и полиоксиэтилена показывает, что последний при значительно более низком содержании оказывает гораздо более эффективное влияние на процесс термодиффузионного силицирования. Дэросил, кроме .выполнения роли наполнителя, оказы:вает влияние на процесс насыщения изделия активными продуктами его деструкции.

В зависимости от требуемой вяз0 . кости состава для термодиффузионного . силицирования можно приготавливать пасты различной консистенции.

Предлагаемый способ обладает вы. сокой термостабильностью, низким 5 давление М паров, малой испаряемостью

высокой температурой вспьшжи, про- Полиоксиэтилен 0,3-1,0

дукты деструкции не токсичны, повы- Полиметилфенилшают коррозионную стойкость изде- силоксановая

ЛИЙ.. ЖидкостьОстальное

Формула изобретения 5принятые во внимание при экспертизе

Состав для силицирования стальныхческая обработка металлов и сплавов,

деталей, содержащий полиметилфенил-м., Машиностроение, 1965, с.271

силоксановую жидкость, отличаю-276-281.

щ и и с я тем, что, с целью йнтен- 10 2. Авторское свидетельство СССР

сификации процесса насыщения, он№ 338561, кл. С 23 с 9/10, 1972, дополнительно содержит аэросил и 3. Авторское свидетельство СССР

Полиоксиэтилен при следующем соот-№ 594209, кл. С 23 С 9/04, 1975. ношении компонентов, мас.%:4. Авторское свидетельство СССР

Аэросил9-39,5 15 622870, кл. С 23 С 9/10, 1977.

Источники информации,

Авторы

Даты

1982-11-15—Публикация

1981-05-19—Подача