Изобретение относится к металлургии железа, точнее к электрошлаковому переплаву металлов и сплавов, и предназначено для применения при электрошлаковом переплаве трещиночувствительных марок сталей.

Известен флюс АНФ-29 для электрошлакового переплава стали, содержащий 37-45% фторида кальция, 13-17% глинозема, 24-30% окиси кальция, 11-15% кремнезема, 2-6% окиси магния.

Известный флюс в процессе переплава электродов образует шлак, обладающий высокой электропроводностью (0,4-1,5 Ом-1 см-1), поэтому его применение увеличивает время переплава электродов. Так, для получения слитка массой 2,4 т из хром-никель-молибден-ванадиевой стали время переплава составляет 6-7 ч.

Другой недостаток известного флюса заключается в том, что в получаемых с его применением слитках образуются термические поверхностные трещины в нижней части слитка. Появление поверхностных трещин объясняется переохлаждением нижней части слитка вследствие того, что в процессе переплава флюс образует тонкую гарнисажную корочку, обусловливающую интенсивный теплоотвод поддоном и кристаллизатором.

Так, переплав на этом флюсе хром-никель-молибден-ванадиевой стали в конический слиток диаметрами нижнего и верхнего оснований 450 и 350 мм соответственно и высотой 2400 мм показал, что температура поверхности слитка на расстоянии 100 мм от нижнего торца 260-320оС, а толщина гарнисажной корочки 0,5-1,5 мм. Практика показала, что количество слитков с поверхностными трещинами составляет 16-18%.

Наиболее близким по содержащимся компонентам и достигаемой цели является флюс АНФ-32, содержащий 34-45% фторида кальция, 20-25% глинозема, 24-30% окиси кальция, 5-9% кремнезема, 2-6% окиси магния.

Применение этого флюса позволяет сократить время переплава за счет того, что повышенное содержание глинозема понижает электропроводность (до 0,1-0,2 Ом-1 см-1) получаемого из флюса шлака.

Так, время переплава той же хром-никель-молибден-ванадиевой стали в слитки массой 2,4 т составляет 5-5,5 ч.

Однако применение этого флюса, как и флюса-аналога, не снижает количества слитков с указанными термическими поверхностными трещинами.

Целью изобретения является повышение качества стали.

Поставленная цель достигается тем, что флюс для электрошлакового переплава стали, содержащий фторид кальция, глинозем, окись кальция, кремнезем и окись магния, содержит компоненты в следующем соотношении, мас.%: Фторид кальция 30-34 Глинозем 24-28 Окись кальция 20-24 Кремнезем 4-8 Окись магния 12-16

Повышенное содержание окиси магния увеличивает вязкость флюса, толщину гарнисажной корочки, что снижает теплоотвод от низа слита, а следовательно, и переохлаждение этой части. При содержании во флюсе окиси магния менее 12% толщина гарнисажной корочки возрастает незначительно, что приводит к переохлаждению нижней части получаемых слитков и возникновению в них поверхностных трещин. Флюс, содержащий более 16% окиси магния, образует недопустимо вязкий шлак, ухудшающий качество поверхности слитка за счет наличия в его поверхностных слоях неметаллических включений.

На установке Р951 была проведена серия переплавов электродов из стали марки 38Х3МФА в конические слитки с диаметрами нижнего и верхнего оснований 450 и 350 мм соответственно и высотой 2400 мм и массой 2400 кг. Для опробования было представлено пять составов флюса. Масса каждого состава флюса 60 кг. Ингредиенты каждого состава размалывали до фракции 5-10 мм, затем перемешивали, прокаливали при температуре 800оС в течение 10 ч.

Затем приготовленный флюс засыпали в кристаллизатор, опускали электрод и производили переплав по штатной технологии.

Составы предложенных для опробования флюсов.

Состав 1: фторид кальция 20,4 кг, глинозем 15,6 кг, окись кальция 14,4 кг, кремнезем 2,4 кг, окись магния 7,2 кг;

Состав 2: фторид кальция 18 кг, глинозем 15,0 кг, окись кальция 13,8 кг, кремнезем 3,6 кг, окись магния 9,6 кг;

Состав 3: фторид кальция 19,2 кг, глинозем 16,8 кг, окись кальция 12,0 кг, кремнезем 3,6 кг, окись магния 8,4 кг;

Состав 4: фторид кальция 19,2 кг, глинозем 16,2 кг, окись кальция 14,4 кг, кремнезем 3,6 кг, окись магния 6,6 кг.

Состав 5: фторид кальция 18,6 кг, глинозем 14,4 кг, окись кальция 13,8 кг, кремнезем 3,0 кг, окись магния 10,2 кг.

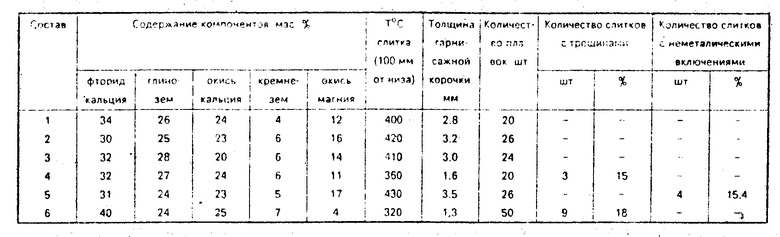

В таблице приведены предложенные для опробования составы и результаты их опробования. Составы 1, 2 и 3 - предлагаемые; составы 4 и 5 - с выходящим за заявляемые пределы содержанием окиси магния; состав 6 - флюс - прототип.

Результаты опробования показали, что увеличение содержания окиси магния увеличивает толщину гарнисажной корочки и уменьшает переохлаждение нижней части получаемого слитка. При этом применение флюсов, содержащих ингредиенты в предложенных пределах (составы 1, 2 и 3), позволяет исключить образование поверхностных трещин в нижней части получаемых слитков, в то время как применение флюсов, содержащих ингредиенты, выходящие за предложенные пределы, приводит либо к образованию поверхностных трещин (составы 4, 6), либо к внедрению неметаллических включений в теле слитка (состав 5).

Применение предложенного флюса позволит предотвратить образование поверхностных трещин в нижней части получаемых слитков, что исключает необходимость их дальнейшего передела (зачистки).

Расчет показал, что экономическая эффективность от применения предложенного флюса в сравнении с флюсом-прототипом составит 6,5 руб на тонну получаемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, СТАБИЛИЗИРОВАННОЙ ТИТАНОМ | 1991 |

|

RU2026386C1 |

| Флюс для электрошлакового переплава | 2019 |

|

RU2699975C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1998 |

|

RU2148089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ МЕТОДОМ ЭШП | 2007 |

|

RU2363743C2 |

| Флюс | 1973 |

|

SU558540A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Сварочный флюс для электрошлаковой сварки легированных сталей | 1981 |

|

SU998064A1 |

| Способ внепечной обработки стали | 1985 |

|

SU1323580A1 |

ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ, содержащий фторид кальция, глинозем, оксид кальция, кремнезем и оксид магния, отличающийся тем, что, с целью повышения качества стали, он содержит компоненты в следующем соотношении, мас.%:

Фторид кальция 30 - 34

Глинозем 24 - 28

Оксид кальция 20 - 24

Кремнезем 4 - 8

Оксид магния 12 - 16

Авторы

Даты

1994-06-15—Публикация

1981-05-08—Подача