Изобретение относится к обработке металлов давлением, а точнее к конструкции механизмов охлаждения и смазки инструмента на трубопрофильных прессах.

Известно устройство, содержащее подвижную смазочную головку со смазочными элементами иглы и контейнера 1.

Недостатком этого устройства является сложность конструкции, обусловленная необходимостью вращения головки, а также отсутствие в нем охлаждающих элементов.

Наиболее близким по своей технической сущности является механизм охлаждения и смазки инструмента трубопрофильного пресса, содержащий смонтированный на подвижном контейнере корпус с полостью для инструмента и подводом сма.зки, а также распылитель охлаждающей жидкости, выполненный в виде кольцевой трубы с отверстиями 2 .

Недостатками этого устройства является недостаточно высокая производительность из-за периодического засорения подвода смазки графитом, охлаждающимся после оттока масла на поверхности подводящих труб и распыляющих отверстий, а также неэффективная смазка отверстия контейнера без i дополнительных приставок.

Цель изо,бретения - повышение производительности путем сокращения вспомогательного времени на чистку подв одо в сма 3 к и.

Поставленная цель достигается тем, что механизм охлаждения и смазки ин10струмента трубопрофильного пресса, содержащий смонтированный на подвижном кронштейне корпус с полостью для инструмента и подводом смазки, а также распылитель охлаждающей жидкос15ти, выполненный в виде кольцевой трубы с отверстиями, снабжен фланцами с отверстиями, установленными с обоих торцов корпуса и связанных с ним через упругие проклгщки с возмож20ностью осевого перемещения в пределах их упругости, а также распылителем воздушно-графитовой смеси, выполненным в виде изогнутой в кольцо трубы с кольцевой прорезью на его внутрен25ней поверхности, соединенным с источником подачи смеси, а также втулками, расположенными с наружных сторон кольцевых труб, упирающимися во фланцы .и образующими с фланцами и 30 стенками корпуса сообщающиеся карманы, при этом корпус выполнен с внутренним кольцевЕлм выступом с опорной частью для кольцевых труб, а карманы ев ЯНЫ с подводами для подачи масла, причем кронштейн снабжен охватывающим корпус ко кухом, выполненным из двух шарнирносоединенных и упруго |стянутых между собой частей с заходным скосом в каждой из них в месте подъема. .

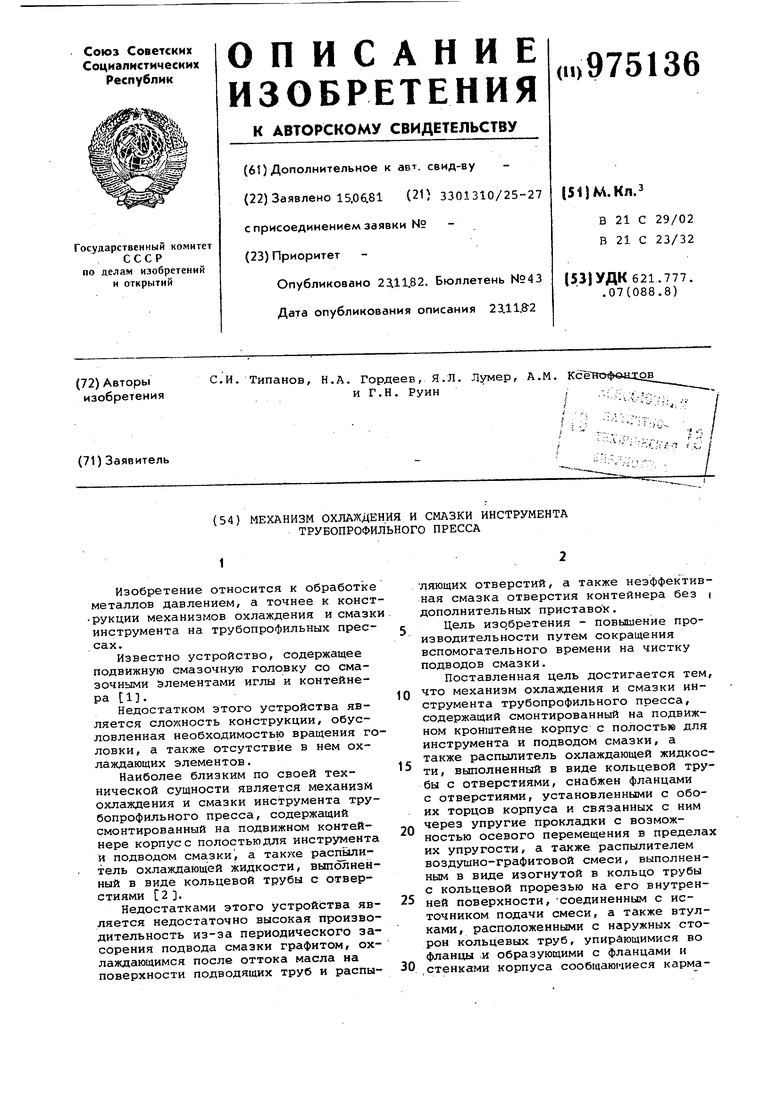

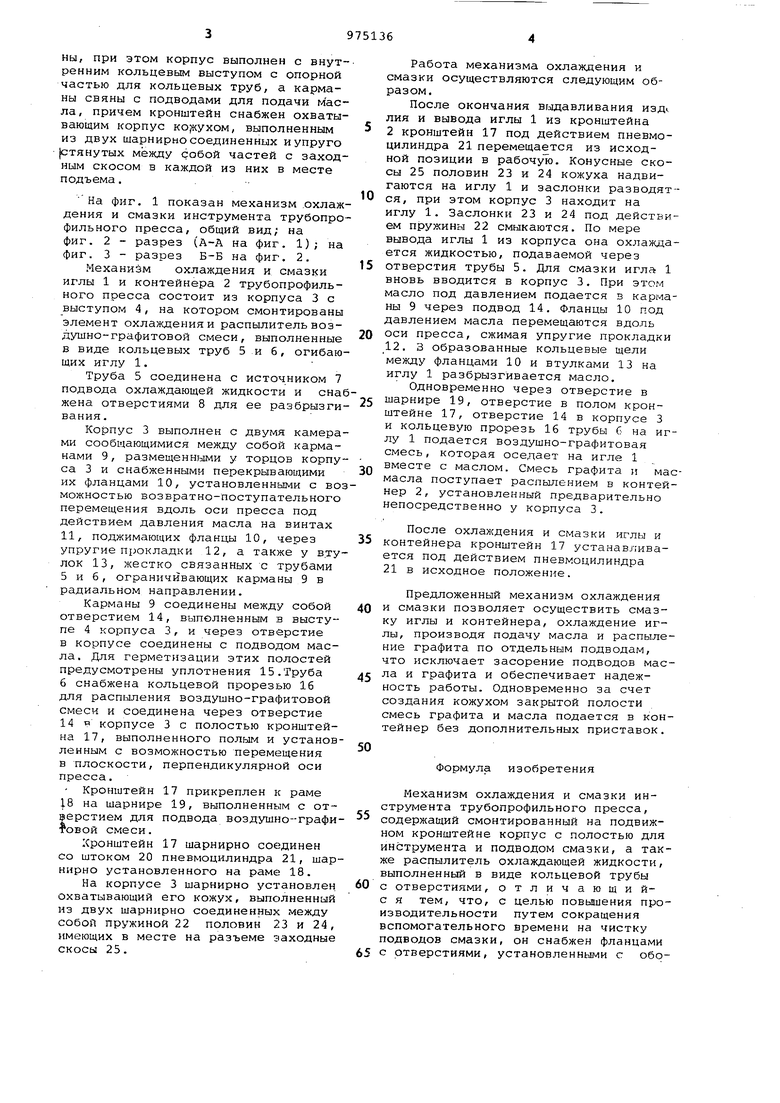

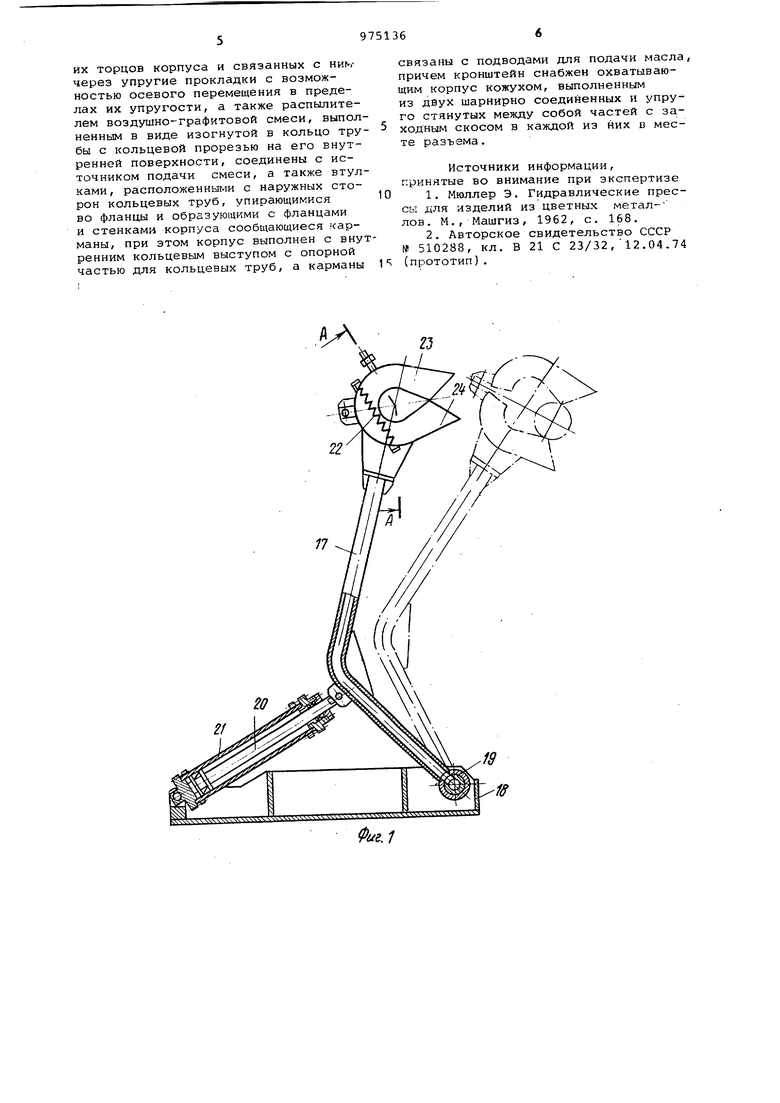

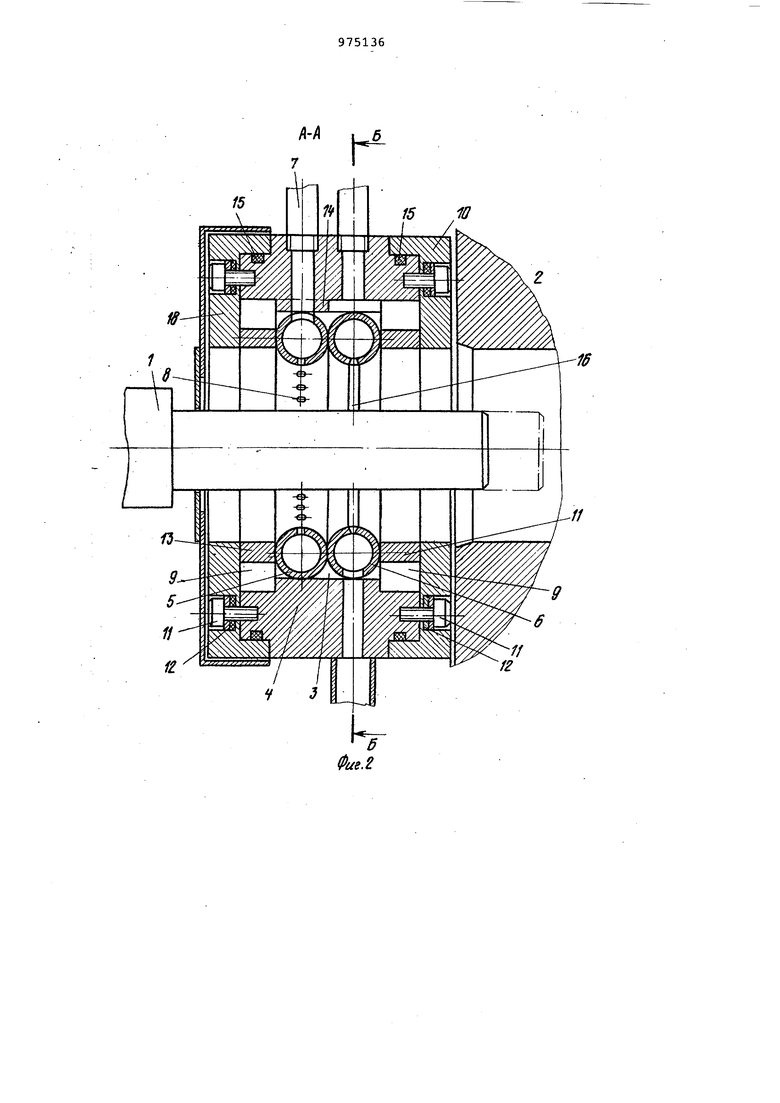

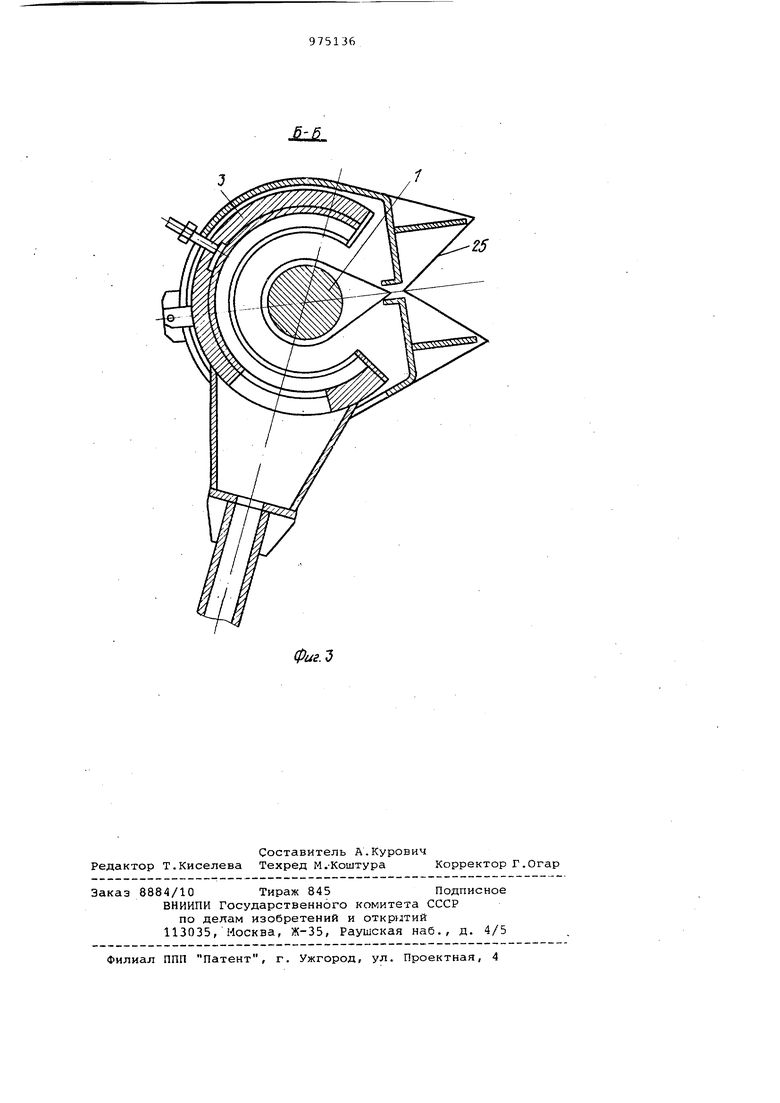

На фиг, 1 показан механизм охлаждения и смазки инструмента трубопрофильного пресса, общий вид; на фиг. 2 - разрез (А-А на фиг. 1); на фиг. 3 - разрез Б-Б на фиг. 2.

Механизм охлаждения и смазки иглы 1 и контейнера 2 трубопрофильного пресса состоит из корпуса 3 с выступом 4, на котором смонтированы элемент охлаждения и распылитель воздушно-графитовой смеси, выполненные в виде кольцевых труб 5 и 6, огибающих иглу 1.

Труба 5 соединена с источником 7 подвода охлаждающей жидкости и снажена отверстиями 8 для ее разбрызгивания.

Корпус 3 выполнен с двумя камерами сообщающимися между собой карманами 9, размещенными у торцов корпуса 3 и снабженными перекрывающими их фланцами 10, установленными с воможностью возвратно-поступательного перемещения вдоль оси пресса под действием давления масла на винтах 11, поджимающих фланцы 10, через упругие прокладки 12, а также у втулок 13, жестко связанных с трубами

5и 6, ограничивающих карманы 9 в радиальном направлении.

Карманы 9 соединены между собой отверстием 14, выполненным в выступе 4 корпуса 3, и через отверстие в корпусе соединены с подводом масла. Для герметизации этих полостей предусмотрены уплотнения 15.Труба

6снабжена кольцевой прорезью 16 для распыления воздушно-графитовой смеси и соединена через отверстие 14 я корпусе 3 с полостью кронщтейна 17, выполненного полыг и установленным с возможностью перемещения

в плоскости, перпендикулярной оси пресса.

Кронштейн 17 прикреплен к раме 18 на шарнире 19, выполненным с от ерстием для подвода воздушно-графиовой смеси.

Кронштейн 17 шарнирно соединен со штоком 20 пневмоцилиндра 21, шарннрно установленного на раме; 18.

На корпусе 3 шарнирно установлен охватывающий его кожух, выполненный из двух шарнирно соединенных между собой пружиной 22 половин 23 и 24, имеющих в месте на разъеме эаходные скосы 25.

Работа механизма охлаждения и смазки осуществляются следующим образом.

После окончания вгащавливания изд ЛИЯ и вывода иглы 1 из кронштейна

2 кронштейн 17 под действием пневмоцилиндра 21 перемещается из исходной позиции в рабочую. Конусные скосы 25 половин 23 и 24 кожуха надвигаются на иглу 1 и заслонки разводятся, при этом корпус 3 находит на

иглу 1. ЗаслонкЕ 23 и 24 под действием пружины 22 смыкаются. По мере вывода иглы 1 из корпуса она охлаждается жидкостью, подаваемой через

отверстия трубы 5. Для смазки игла 1 вновь вводится в корпус 3. При этом масло под давлением подается в карманы 9 через подвод 14, Фланцы 10 под давлением масла перемещаются вдоль

оси пресса, сжимая упругие прокладки 12. 3 образованные кольцевые щели между фланцами 10 и втулками 13 на иглу 1 разбрызгивается масло.

Одновременно через отверстие в

шарнире 19, отверстие в полом кронштейне 17, отверстие 14 в корпусе 3 и кольцевую прорезь 16 трубы 6 на иглу 1 подается воздушно-графитовая смесь, которая оседает на игле 1

вместе с маслом. Смесь графита и масмасла поступает распылением в контейнер 2, установленный предварительно непосредственно у корпуса 3.

После охлаждения и смазки иглы и контейнера кронштейн 17 устанавливается под действием пневмоцилиндра 21 в исходное положение.

Предложенный механизм охлаждения и смазки позволяет осуществить смазку иглы и контейнера, охлаждение иглы, производя подачу масла и распыление графита по отдельным подводам, что исключает засорение подводов масла и графита и обеспечивает надежность работы. Одновременно за счет создания кожухом закрытой полости смесь графита и масла подается в контейнер без дополнительных приставок.

Формула изобретения

Механизм охлаждения и смазки инструмента трубопрофильного пресса, содержащий смонтированный на подвижном кронштейне корпус с полостью для инструмента и подводом смазки, а также распылитель охлаждающей жидкости, выполненный в виде кольцевой трубы

с отверстиями, отличающийс я тем, что, с целью повышения производительности путем сокращения вспомогательного времени на чистку подводов смазки, он снабжен фланцами

с отверстиями, установленными с обоих торцов корпуса и связанных с нимчерез упругие прокладки с возможностью осевого перемещения в пределах их упругости, а также распылителем воздушно-графитовой смеси, выполненным в виде изогнутой в кольцо трубы с кольцевой прорезью на его внутренней поверхности, соединены с источником подачи смеси, а также втулками, расположенными с наружных сторон кольцевых труб, упирающимися во фланцы и образующими с фланцами и стенками корпуса сообщающиеся карманы, при этом корпус выполнен с внутренним кольцевьом выступом с опорной частью для кольцевых труб, а карманы

связаны с подводами для подачи масла причем кронштейн снабжен охватывающим корпус кожухом, выполненным из двух шарнирно соединенных и упруго стянутых между собой частей с заходным скосом в каждой из них в месте разъема.

Источники информации, принятые во внимание при экспертизе

1,Мюллер Э. Гидравлические прессь: йля изделий из цветных метал-лов. М., Машгиз, 1962, с. 168.

2.Авторское свидетельство СССР

№ 510288, кл. В 21 С 23/32 ,12 .04.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм смазки инструмента к трубопрофильному прессу | 1974 |

|

SU510288A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Устройство для смазки прессового инструмента | 1988 |

|

SU1586816A1 |

| Устройство для обратного прессования изделий | 1976 |

|

SU612726A1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| ГИДРАВЛИЧЕСКИЙ ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 1972 |

|

SU360127A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2174185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

- в 25

Авторы

Даты

1982-11-23—Публикация

1981-06-15—Подача