1

Изобретение относится к области обработки металлов давлением.

Известен механизм смазки инструмента к трубопрофильному прессу, вьитолневный в виде установленной с возможностью перемещеиий по оси прессования и перпенди-кулярной к «ей головки с прикрепленными к ней эломента-ми для смаз-ки иглы н контейнера.

Недостатком известного механизма являетtH то, что для смазки внутренней поверхности втулки контейнера необходимо В1ращать смазывающую головк) а для осуществления охлаждения иглы необходим дополнительно механизм охлаждения.

Цель изобретения - совмещение операций смазки и охлаждения на1ружной поверхности иглы и смазки внутренней поверхности втулки контейнера для увеличения производительности в.ресса за счет сокращения вспомогательного времени.

Для этого предлагаемый механизм снабжен распылителем охлаждающей жидкости, (вмонтированным в элементе для смазки иглы, выполненном в виде охватывающего иглу корпуса с радиально размещенными в нем распылителями смазки, а распылитель охлаждающей жидкости выполнен в виде огибающей иглу трубы с отв-ерстия,м-и. При

,2

этом элемент для смазки контейнера выполнен в виде дрикрепленной к торцу корпуса элемента для смазки контейнера и заходящей в контейнер сменной приставки, несущей распылители.

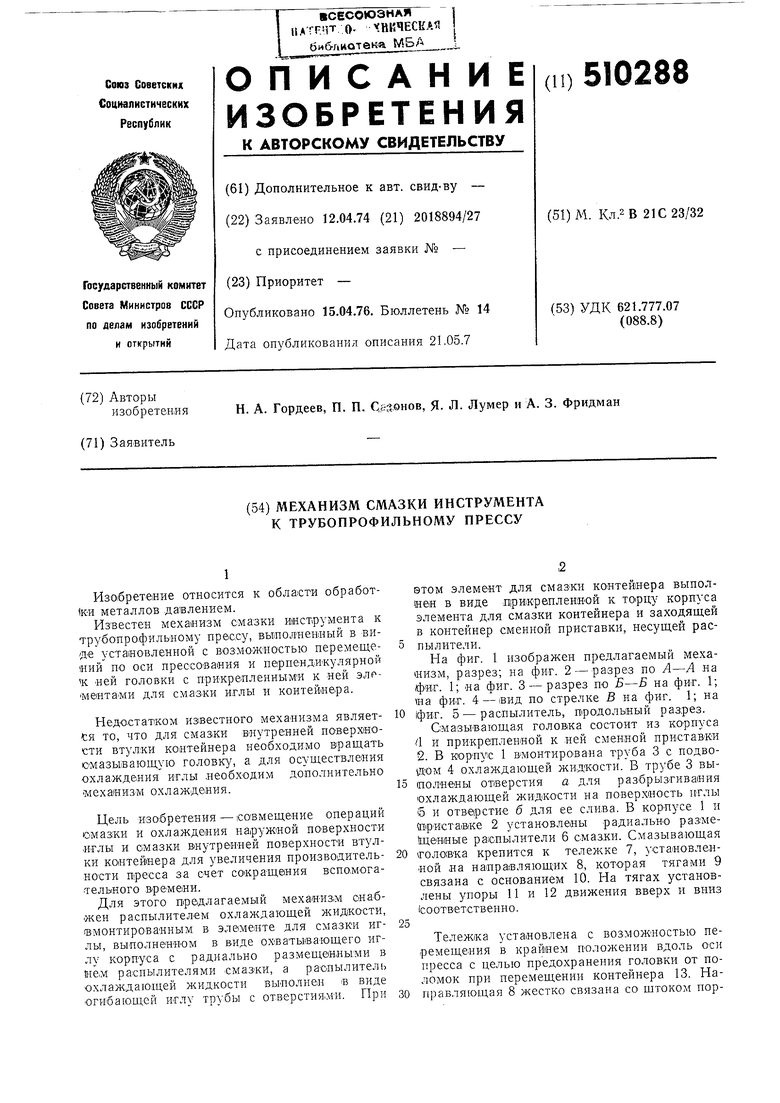

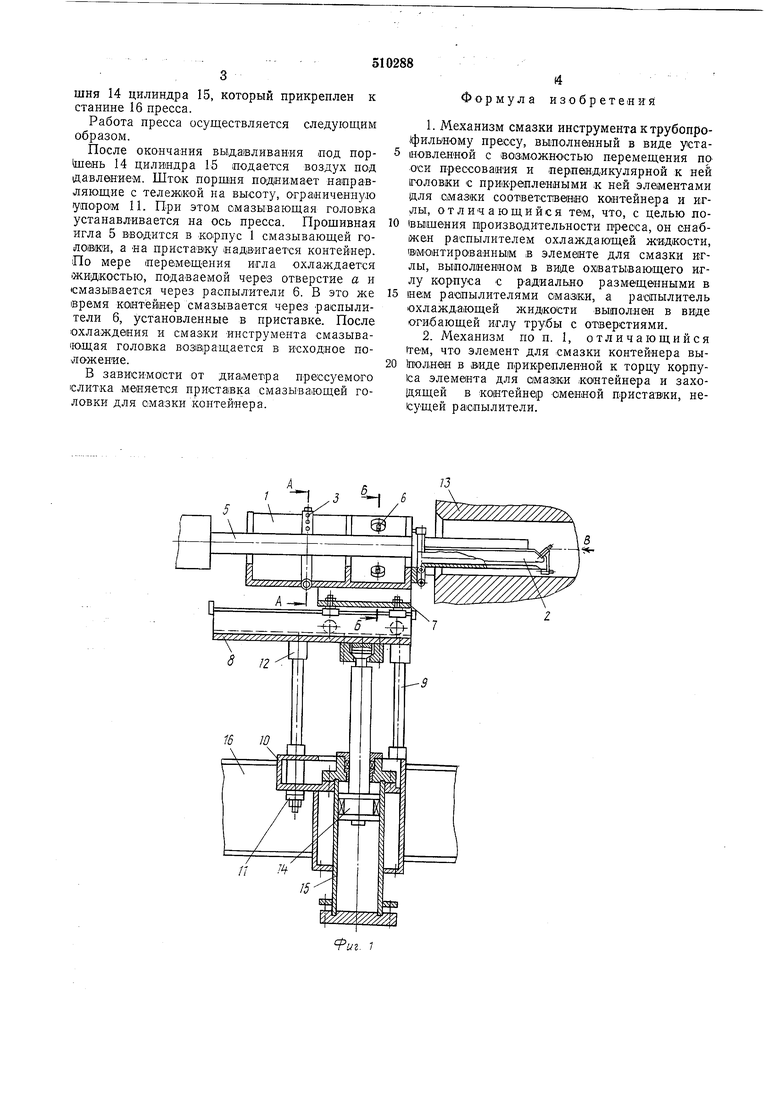

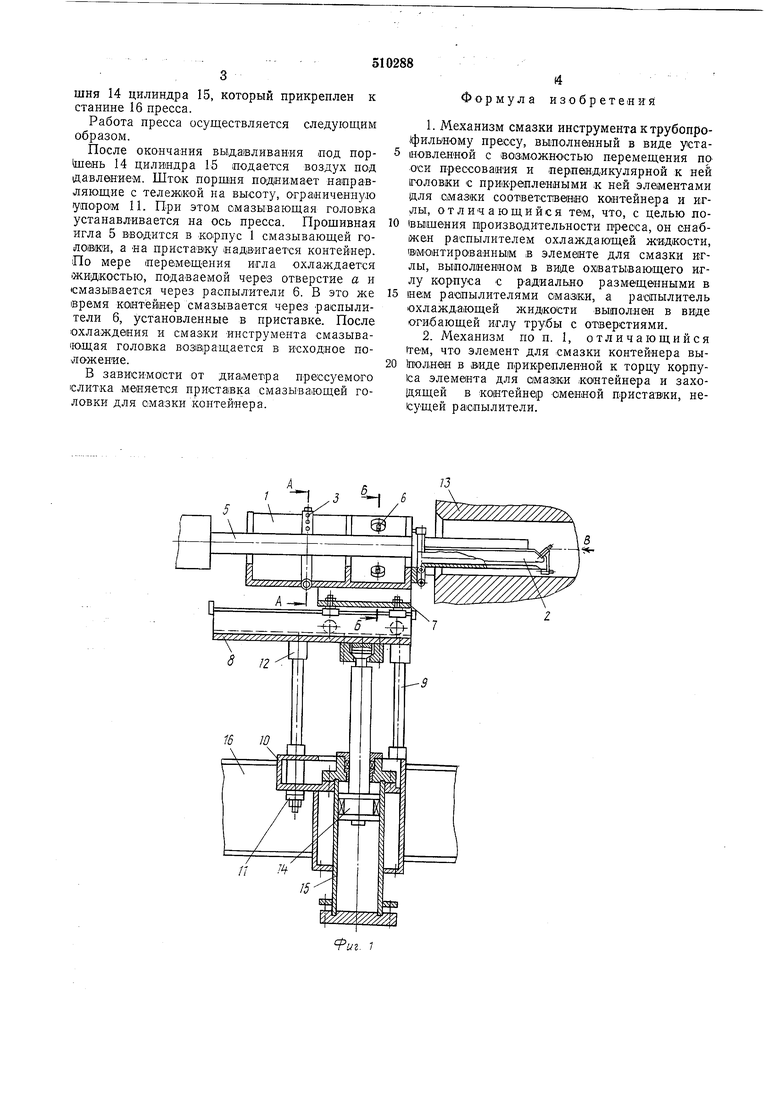

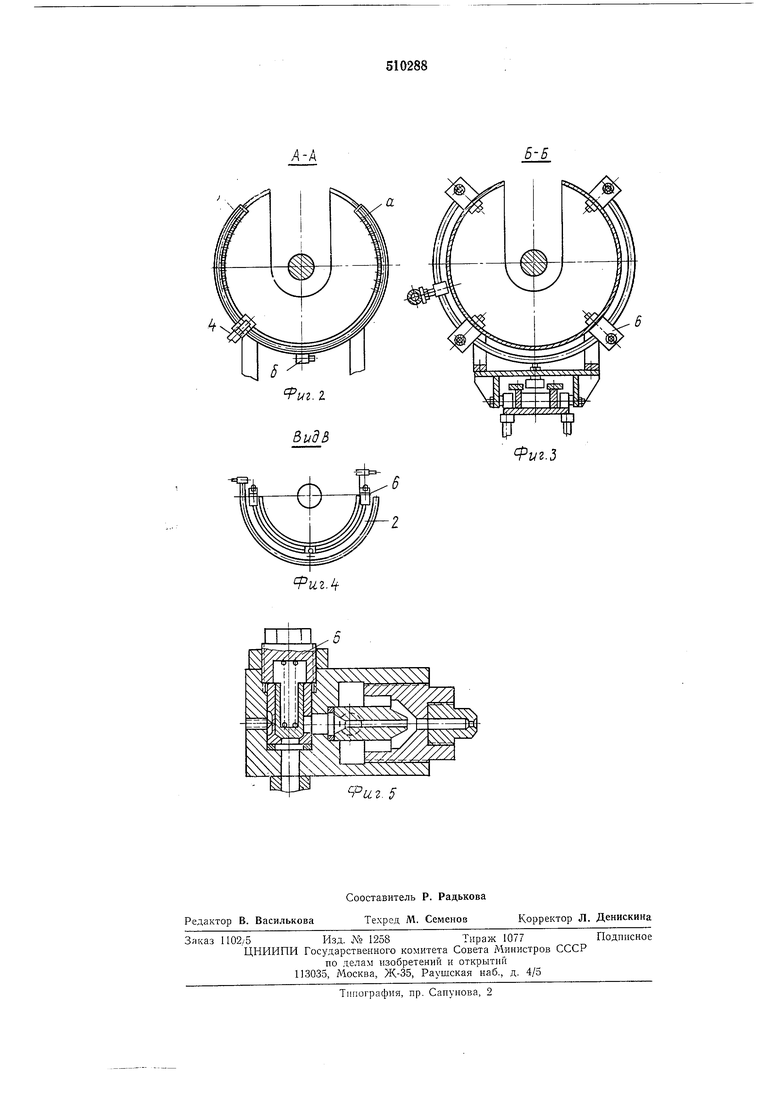

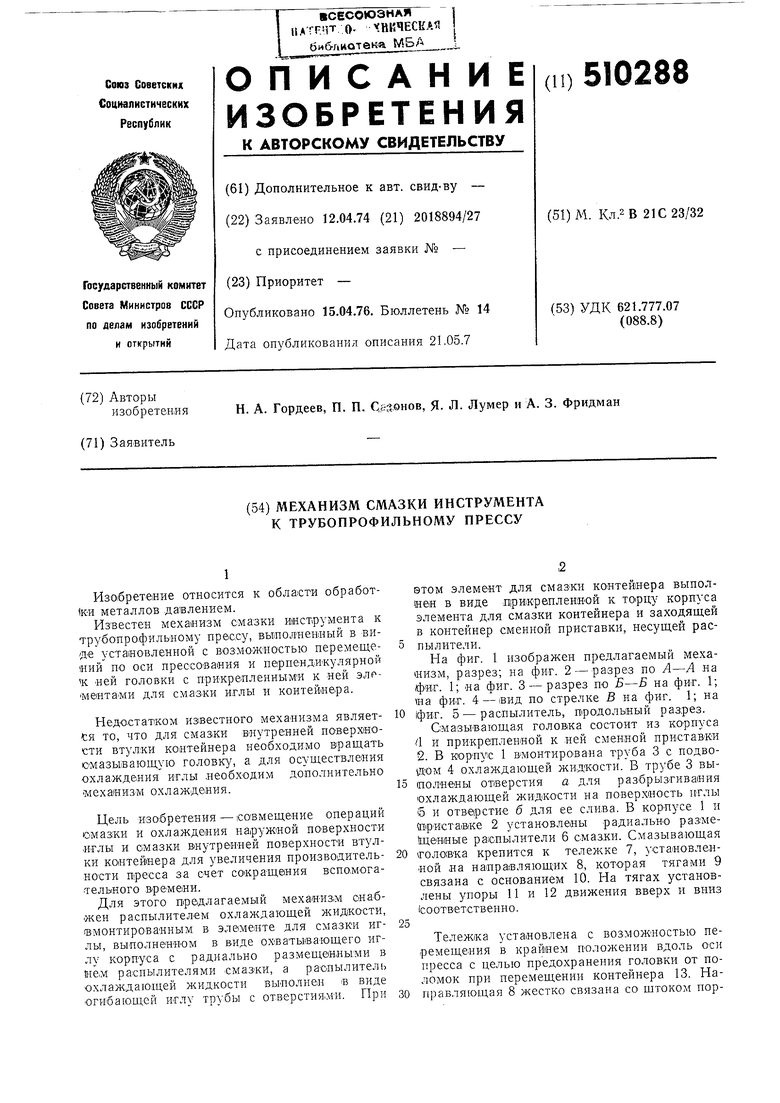

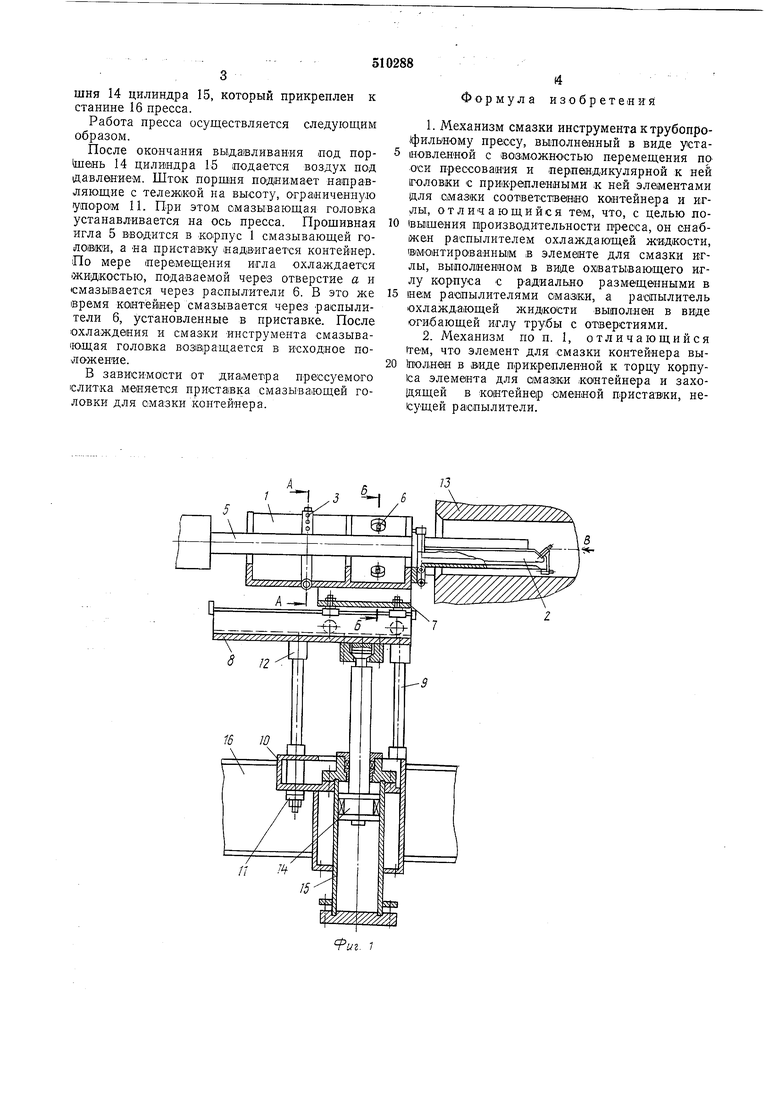

На фиг. 1 изображен предлагаемый механизм, разрез; на фиг. 2-разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; ша фиг. 4 - вид по стрелке В на фиг. 1; на

1ФИГ. 5 - распылитель, продольный разрез.

Смазывающая головка состоит из корпуса ( и прикрепленной к ней сменной приставки 2. В ворнус 1 в-монтирована труба 3 с подводом 4 охлаждающей жидкости. В трубе 3 вы(полнены отверстия а для разбрызгивания охлаждающей жидкости на поверхность иглы (5 и отверстие б для ее слива. В корпусе 1 и «приставке 2 установлены радиально размейденяые распылители 6 смазки. Смазывающая

толо1вка крепится к тележке 7, установленной на направляющ-их 8, которая тягами 9 связана с основанием 10. На тягах установлены упоры 11 и 12 движения вверх и вниз (соответственно.

25

Тележка установлена с возможностью перемещения в крайнем положении вдоль оси пресса с целью предохранения головки от поломок при перемещении контейнера 13. Направляющая 8 жестко связана со штоком поршня 14 цилиндра 15, который прикреплен к станине 16 пресса. Работа пресса осуществляется следующим образом. После окончаяия выдавливания под порtaeiHb 14 цилиндра 15 подается воздух под давлением. Шток поршяя поднимает направляющ:ие с тележкой на высоту, ограмиченную упором И. При этом смазывающая головка устанавливается на ось пресса. Прошивная игла 5 вводится в корпус 1 смазывающей гоЛ01В(КИ, а «а приставку надвигается контейнер. По мере пере-меЩения игла охлаждается жидкостью, подаваемой через отверстие а и смазывается через распылители 6. В это же время контейнер смазывается через распылители 6, установленные в приставке. После охлаждения и смазки инструмента смазывающая головка возвращается в исходное положение. В зависим01СТИ от диаметра прессуемого слитка меняется приставка смазывающей головки для смазки контейнера. (4 Формула изобретения 1.Механизм смазки инструмента к трубопро(фильному прессу, выполненный в виде устаиовленной с возможностью перемещения пр оси прессования и перпендикулярной к ней головки с прикрепленными к ней элементами для смазки соответств-енко контейнера и иглы, отличающийся тем, что, с целью по1вышения производительности пресса, он снабжен распылителем охлаждающей жидкости, Щ1монтир0(ва нны1м в элементе для смазки иглы, выполненном в виде ох1ваты.ваюЩего иглу корпуса с р-адиально размещенными в нем распылителями смазки, а распылитель охлаждающей жидкости выполнен в виде огибающей иглу трубы с отверстиями. 2.Механизм по п. 1, отличающийся 1тем, что элемент для смазки контейнера вы1п1олнвн в виде прикрепленной к торцу корпуfca элемента для амазки контейнера и заходящей в контейне1р оменной приставки, несущей распылители.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм охлаждения и смазки инструмента трубопрофильного пресса | 1981 |

|

SU975136A1 |

| Устройство для смазки прессового инструмента | 1988 |

|

SU1586816A1 |

| Головка к вертикальному прессу для прессования труб и прутков | 1954 |

|

SU101551A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| Устройство для обратного прессования изделий | 1976 |

|

SU612726A1 |

| Устройство для горячего прессования труднодеформируемых материалов | 1974 |

|

SU499004A1 |

| УСТАНОВКА Для ПОЛУЧЕНИЯ СТАЛЬНЫХ БРИКЕТОВ | 1970 |

|

SU269067A1 |

| Устройство для очистки, смазки и охлаждения | 1975 |

|

SU571318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

73

1

в

«Л-А

иг.

5-5

°иг.5

Авторы

Даты

1976-04-15—Публикация

1974-04-12—Подача