(54) СТАНОК ДЛЯ НАМОТКИ ПОЛОСЫ

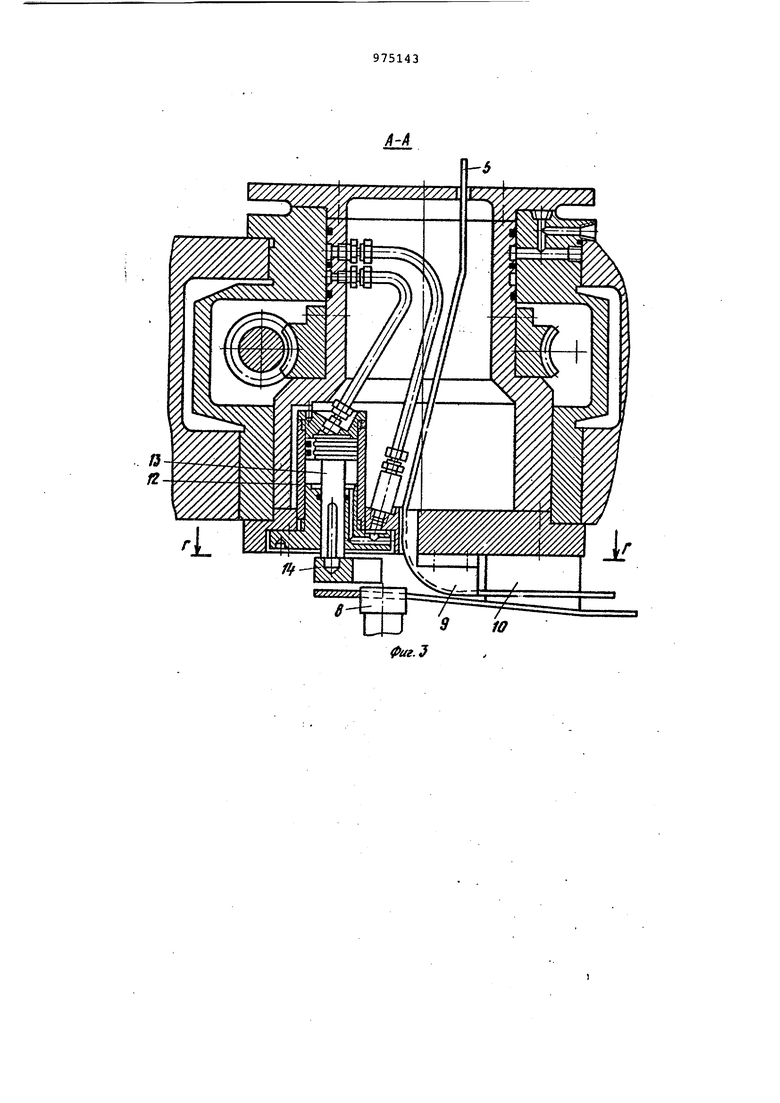

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная поточная линия подготовки полосы | 1986 |

|

SU1627292A1 |

| Станок для намотки катушек электрических машин на ребро | 1985 |

|

SU1310957A1 |

| Станок для подгибки труб в панелях | 1978 |

|

SU729907A2 |

| Станок для гибки металла с ручным приводом | 2021 |

|

RU2757170C1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU907711A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ГИБКИ ТРУБ | 1970 |

|

SU259616A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| СТАНОК ДЛЯ НАМОТКИ МАГНИТОПРОВОДОВ | 1965 |

|

SU170104A1 |

| Станок для гибки змеевиков | 1980 |

|

SU935162A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для намотки трубороторных катушек из полосовой меди, гнутой на ребро.

Известен станок для намотки полосы, содержащий разматыватель и поворотный гибочный шаблон с установленными на нем вертикальными стойками 11.

Однако этот станок имееГ малую производительность и недостаточно высокое качество изготавливаемых деталей.

Целью изобретения - повышение производительности и улучшение качества изготавливаемых деталей.

Цель достигается тем, что в станке для намотки полосы, содержащем установленные на станине разматыватель и узел намотки, включающий стол с установленным на нем шаблоном в вит де вертикапьных стоек, узел намотки снабжен гибочными головками с размещенными на каждой из них правильным узлом и толкателем, при этом шаблон установлен неподвижно, гибочные головки смонтированы с возможностью переметения в двух взаимно перпенди- куляриых илправлениях, а вертикальные стойки снабжены ловителями Полосы.

Правильный узел выполнен в виде кронштейнов с калиброванными пазами, располо:3 енными в двух взаимно перпендикулярных плоскостях.

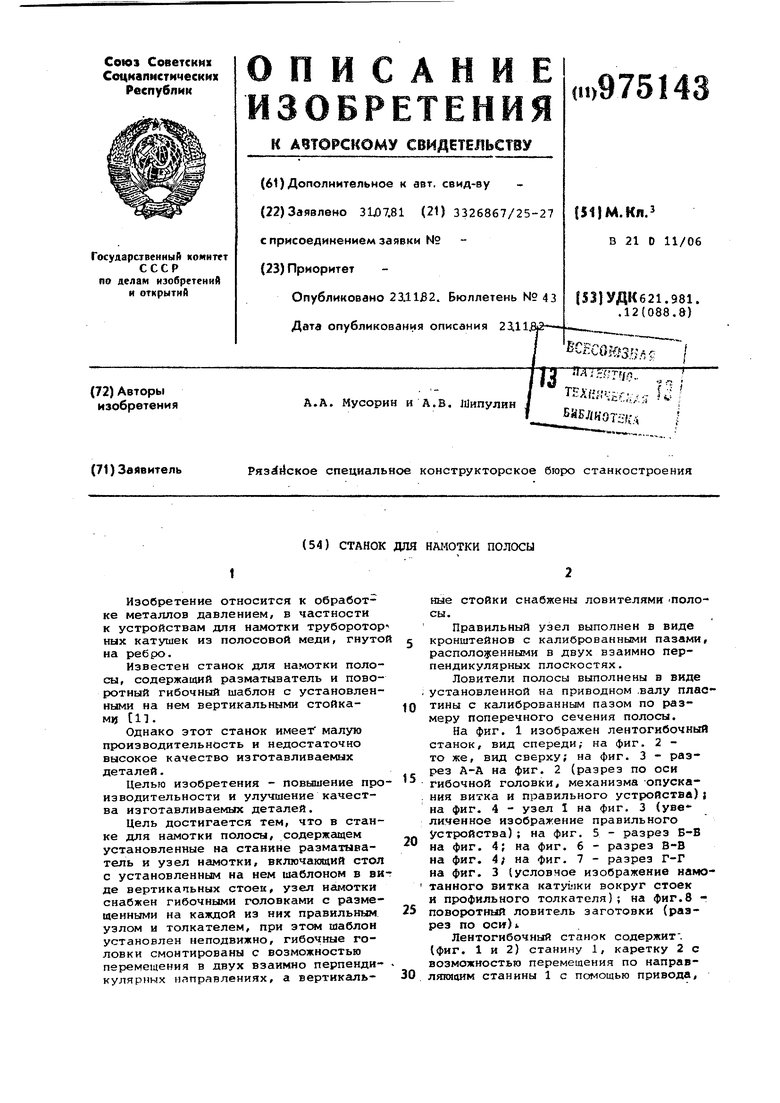

Ловители полосы выполнены в виде установленной на приводном .валу плас тины с калиброванным пазом по раз10меру поперечного сечения полосы.

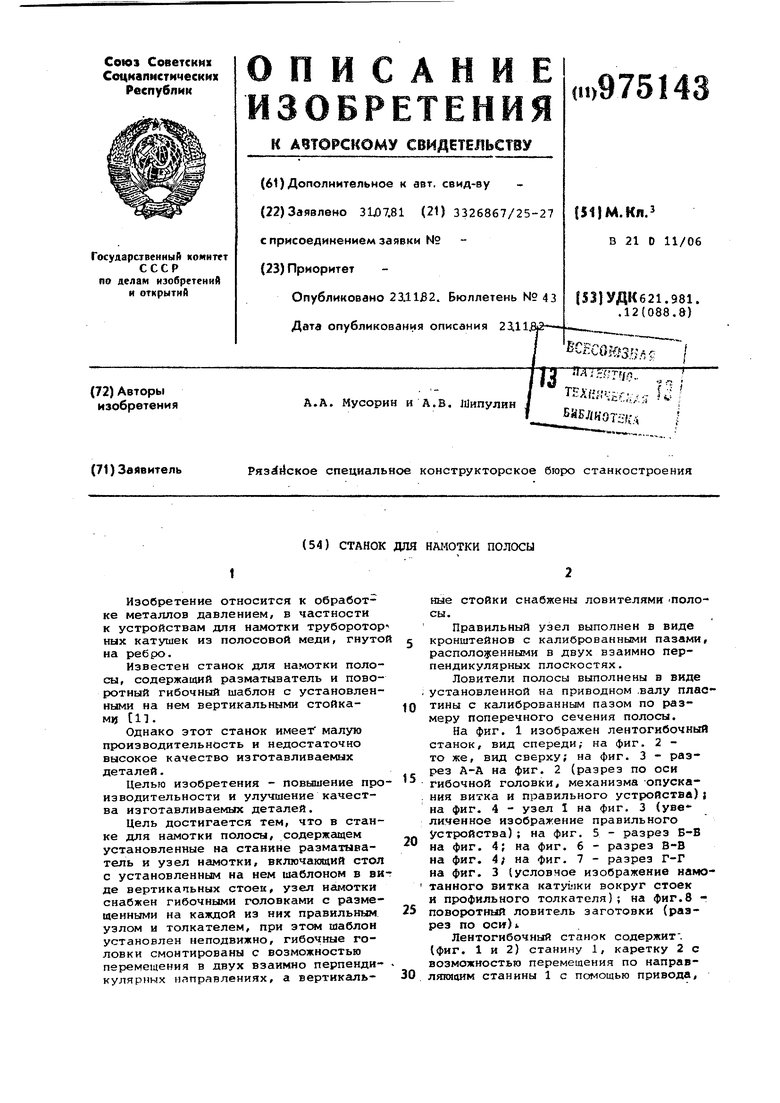

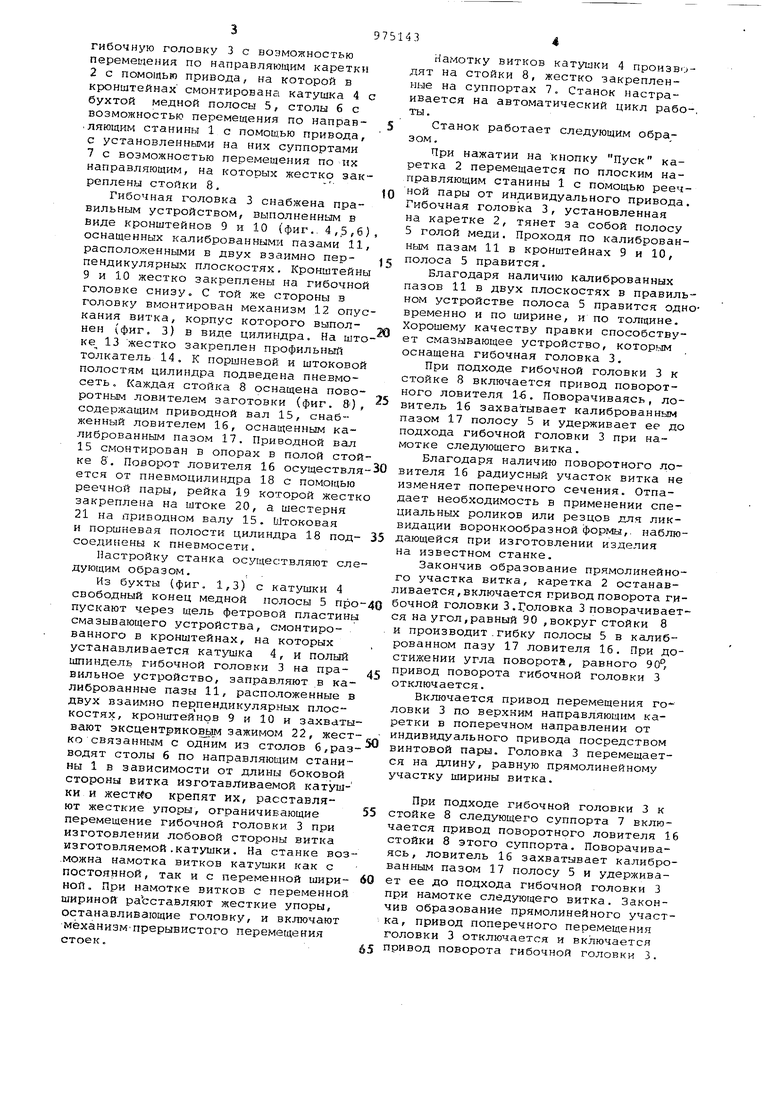

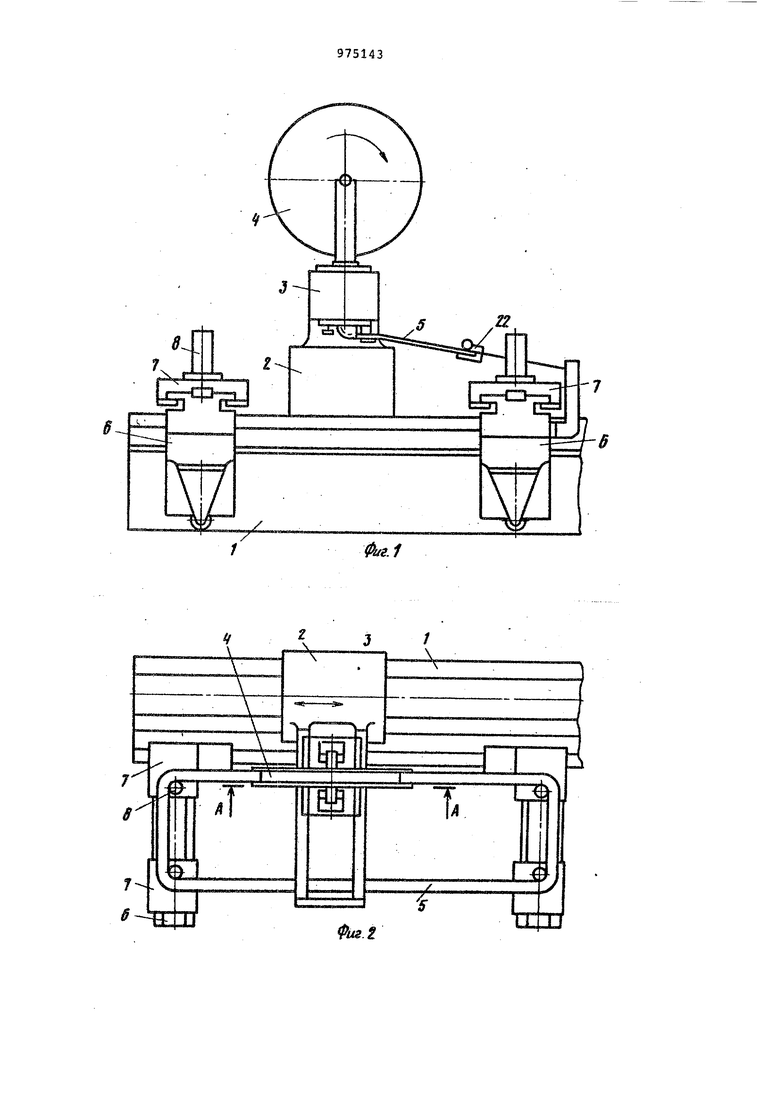

На фиг. 1 изображен лентогибочныЯ станок, вид спереди,- на Фиг. 2 то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2 (разрез по оси

15 гибочной головки, механизма опускания витка и правильного устройства)2 на фиг. 4 - узел I на фиг. 3 (уве личенное изображение правильного устройства); на фиг. 5 - разрез В-В

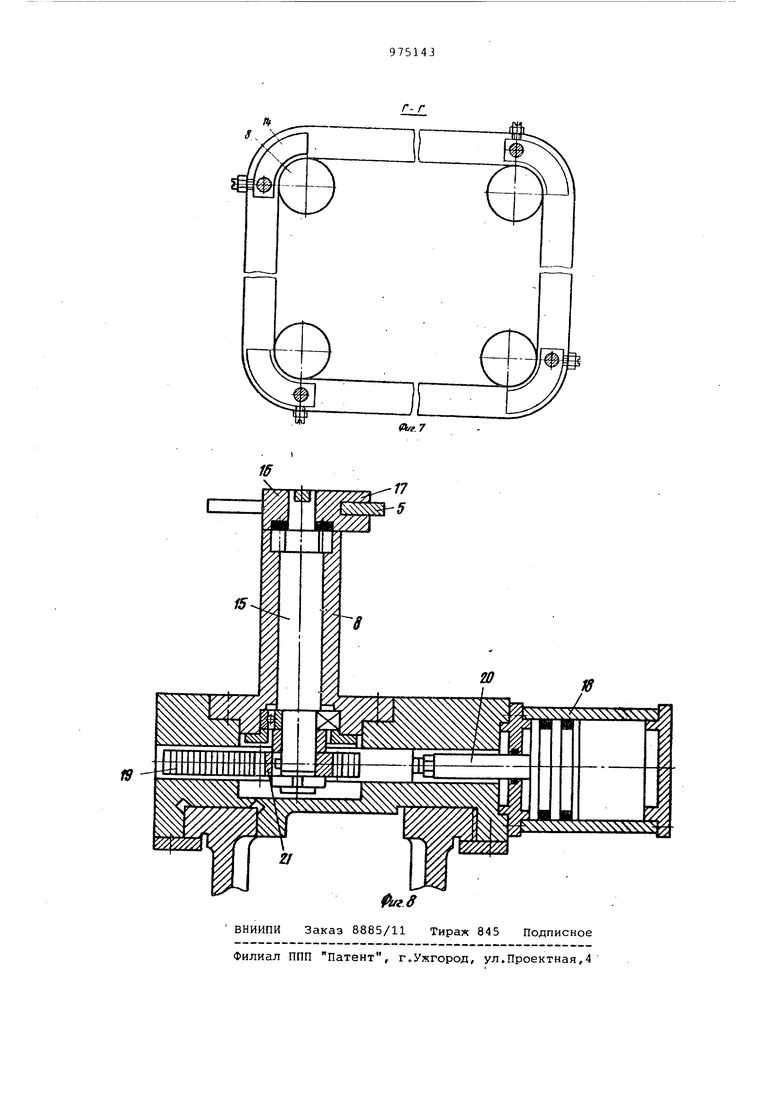

20 на фиг. 4; на фиг. 6 - разрез В-В на фиг. 4) на Фиг. 7 - разрез Г-Г на фиг. 3 (условное изображение намо тайного витка кату1чки вокруг стоек

и профильного толкателя); на фиг.8 25 поворотный ловитель заготовки (разрез по оси)t

Лентогибочный станок содержит . (фиг. 1 и 2) станину 1, каретку 2 с возможностью перемещения по направ30ляющим станины 1 с помощью привода. гибочную головку 3 с но;}можностью перемещения по направляющим каретки 2 с помощью привода, на которой в кронштейнах смонтирована катушка 4 с бухтой медной полосы 5, столы б с возможностью перемещения по направляющим станины 1 с помощью привода, с установленными на них суппортами 7 с возможностью перемещения по их направляющим, на которых жестко закреплены стойки 8, Гибочная головка 3 снабжена правильным устройством, выполненным в виде кронштейнов 9 и 10 (фиг.. 4,5,6) оснащенных калиброванными пазами 11, расположенными в двух взаимно перпендикулярных плоскостях. Кронштейны 9 и 10 жестко закреплены на гибочной головке снизу. С той же стороны в головку вмонтирован механизм 12 опус кания витка, корпус которого выполнен (фиг. 3) в виде цилиндра. На што ке 13 жестко закреплен профильный толкатель 14, к поршневой и штоковой полостям цилиндра подведена пневмосеть, Каждая стойка 8 оснащена поворотным ловителем заготовки (фиг. 8-), содержащим приводной вал 15, снабженный ловителем 16, оснащенным калиброванным пазом 17. Приводной вал 15 смонтирован в опорах в полой стой ке 8. Поворот ловителя 16 осуществля ется от пневмоцилиндра 18 с помощью реечной пары, рейка 19 которой жестк закреплена на штоке 20, а шестерня 21 на приводном валу 15. Штоковая и поршневая полости цилиндра 18 подсоединены к пневмосети. Настройку станка осуществляют сле дующим образом. , . Из бухты (фиг. 1,3) с катушки 4 свободный конец медной полосы 5 про пускают через щель фетровой пластины смазывающего устройства, смонтированного в кронштейнах, на которых устанавливается катушка 4, и польгй шпиндель гибочной головки 3 на правильное устройство, заправляют в калиброванные пазы 11, расположенные в двух взаимно пе эпендикулярных плоскостях, кронштейнов 9 и 10 и захваты вают эксцентриковом зажимом 22, жест ко связанным с одним из столов 6,раз водят столы б по направляющим станины 1 в зависимости от длины боковой стороны витка изготавливаемой катушки и жест{ о крепят их, расставляют жесткие упоры, ограничивающие перемещение гибочной головки 3 при изготовлении лобовой стороны витка изготовляемой.катушки. На станке воз .можна намотка витков катушки как с постоянной, так и с переменной шириной. При намотке витков с переменной шириной раЬставляют жесткие упоры, останавливающие головку, и включают механизмпрерывистого перемещения стоек. Намотку витков катушки 4 производят на стойки 8, жестко закрепленные на суппортах 7. Станок настраивается на автоматический цикл рабо-, ты. Станок работает следующим образом. При нажатии на кнопку Пуск каретка 2 перемещается по плоским направляющим станины 1 с помощью реечной пары от индивидуального привода. Гибочная головка 3, установленная на каретке 2, тянет за собой полосу 5 голой меди. Проходя по калиброванным пазам 11 в кронштейнах 9 и 10, полоса 5 правится. Благодаря наличию калиброванных пазов 11 в двух плоскостях в правильном устройстве полоса 5 правится одновременно и по ширине, и по толщине. Хорошему качеству правки способствует смазывающее устройство, которым оснащена гибочная головка 3, При подходе гибочной головки 3 к стойке В включается привод поворотного ловителя 1-6, Поворачиваясь, ловитель 16 захватывает калиброванным пазом 17 полосу 5 и удерживает ее до подхода гибочной головки 3 при намотке следующего витка. Благодаря наличию поворотного ловителя 16 радиусный участок витка не изменяет поперечного сечения. Отпадает необходимость в применении специальных роликов или резцов для ликвидации воронкообразной формы,, наблюдающейся при изготовлении изделия на известном станке. Закончив образование прямолинейного участка витка, каретка 2 останавливается, включается привод поворота гибочной головки 3.Головка 3 поворачивается на угол,равный 90 ,вокруг стойки 8 и производит-гибку полосы 5 в калиброванном пазу 17 ловителя 16. При достижении угла повороти, равного 9СР, привод поворота гибочной головки 3 отключается. Включается привод перемещения головки 3 по верхним направляющим каретки в поперечном направлении от индивидуального привода посредством винтовой пары. Головка 3 перемещается на длину, равную прямолинейному участку ширины витка. При подходе гибочной головки 3 к стойке 8 следующего суппорта 7 включается привод поворотного ловителя 16 стойки 8 этого суппорта. Поворачиваясь, ловитель 16 захватывает калиброванным пазом 17 полосу 5 и удерживает ее до подхода гибочной головки 3 при намотке следующего витка. Закончив образование прямолинейного участка, привод поперечного перемещения головки 3 отключается и включается привод поворота гибочной головки 3. Гибка радиусного участка повторяется. Формообразование противоположных идентичных сторон катушки производит ся реверсивными движениями каретки 2 и головки 3, а гибка следующих углов - постоянным по направлению вращением шпинделя гибочной головки 3. При выполнении второго витка пере гибкой радиуса срабатывает привод поворотного ловителя 16 на реверс.По ворачиваясь в противоположную сторону, ловитель 16 освобождает полосу 5 j Включается привод механизма 12 опускания витка. Профильный толкател 14 (фиг. 3) i6ffeT; по радиусной поверх кости полосы 5, опуская виток вниз п стойке 8, затем снова включается при вод поворотного ловителя 16 на поворот для улавливания заготовки 5 второго витка и движение каретки 2с гибочной головкой. 3 продолжается до конца прямолинейного бокового участка витка. Далее процесс намотки повторяется. Благодаря наличию механизма 12 опускания витка отпадает необходимость в применении вилкообразной ручной оправки и молоткА, которыми пользуется рабочий при исправлении воронкообразности радиусного участка витка и осаживании его в нижнюю часть, корпуса стойки 8 с целью обеспечения возможности намотки следующего витка при изготовлении изделия на известном станке. При наматывании катушек с переменной шириной витка включается механизм прерывистых перемещений суппортов 7. Ширина каждого последующего витка уменьшается по отношению к ширине предыдущего витка на постоянную величину - шаг ширины витка катушки. Благодаря наличию правильного устройства, поворотного ловителя заготовки и механизма опускания витка повышается производительность, станка, улучшается качество изготовляемых деталей, исключается ручной труд при намотке и опускании витка. Формуле изобретения 1.Станок для намотки полосы, содержащий установленный на станине разматыватель и узел намотки, включающий стол с установленным на нем шаблоном в виде вертикальных стоек, отличающийся тем, что, с целью повлиения производительности и улучшения качества изготавливаешлк деталей, узел намотки снабжен гибочными головками с размещенными на каждой из них правильным узлом и толкателем, при этом шаблон установлен неподвижно, гибочные головки смонтированы с возможностью перемещения в двух взаимно перпендикулярных направлениях, а вертикальные стойки снабжены ловителями полосы. 2.Станок по п. 1, отличающийся тем, что правильный узел выполнен в виде кронштейнов с калиброванными пазами, расположенными в двух взаимно перпендикулярных плоскостях. 3.Станок по п.1, отличающий с я тем, что ловители полосы выполнены в виде установленной на приводном валу пластины с калиброванным пазом го размеру поперечного сечения полосы. Источники .информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 425720,КЛ. В 21 О 11/06, 16.11.71 .поототип) .

2

J/

б-в

Ф.6

Авторы

Даты

1982-11-23—Публикация

1981-07-31—Подача