Изобретение относится к обработке металлов давлением, а именно к способам изготовления поковок типа коленчатых валов штамповкой.

Известен способ изготовления поковок коленчатых валов, заключающийся в том, что нагретую заготовку предварительно профилируют, а затем штам-, пуют в чистовом ручье штампа 13.

Недостатком известного способа является его большая трудоемкость.

Известен способ изготовления ко- i ленчатых валов, включающий гибку заготовки и последующую формовку штапп овкой элементов коленчатого вала 2.

Недостатком указанного способа являются его малопроизводительность из-за большого количества переходов штамповки и сложности удаления облоя из штампа.

Пель изобретения - сгшжегше трудоемкости изготовления изделий.

Эта пль достигается тем, что согласно сгюсобу изготовления колен laTi.iix валов, включающему гибку заготовки и пог:п : Д.юг1ую формовку штамповкой э.;( коленчатого вала, / гиСку з-Л1от-(пки осуществляют на

угол, величину которого принимают из соотношения:

. 2ае

igroi.

где а - расстояние между центрами

смежных шеек вала; е - эксцентриситет коленчатого

10

вала,

а при штамповке все элег.1енты вала формуют с расположением их по оси заготовки, после чего коренные шейки, оси которых не совпадают с главной осью коленчатого вала, разворачива15ют на 180° относительно шатунных шеек вала.

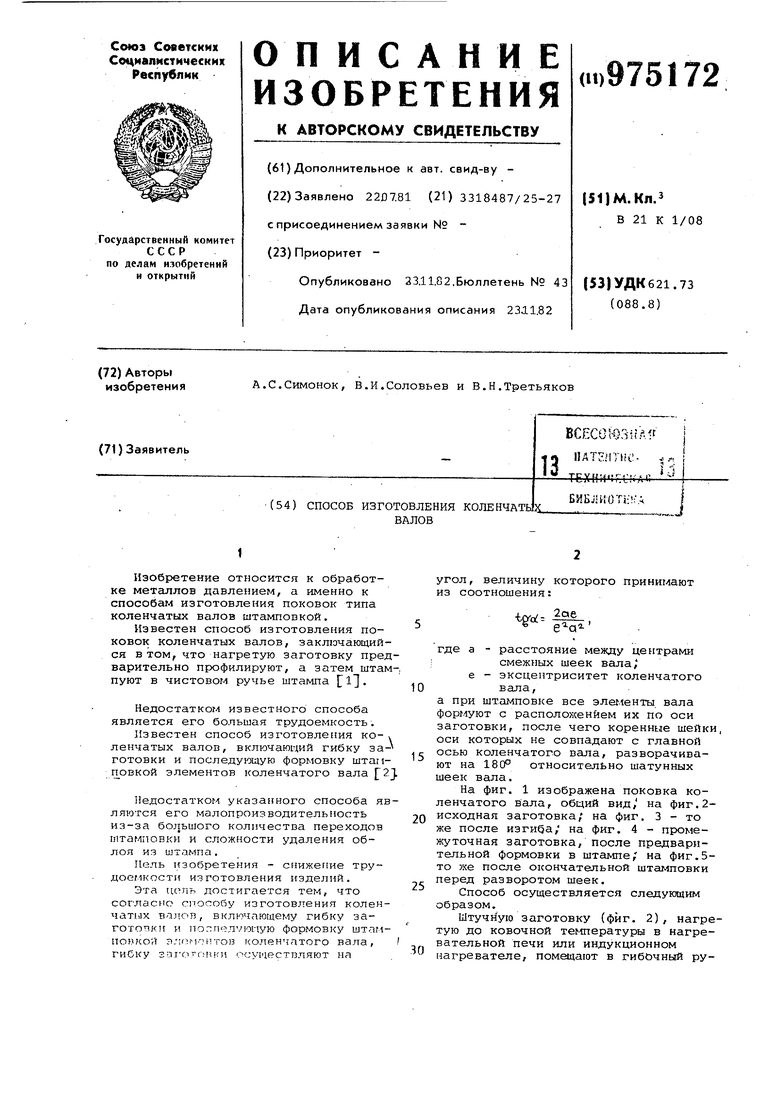

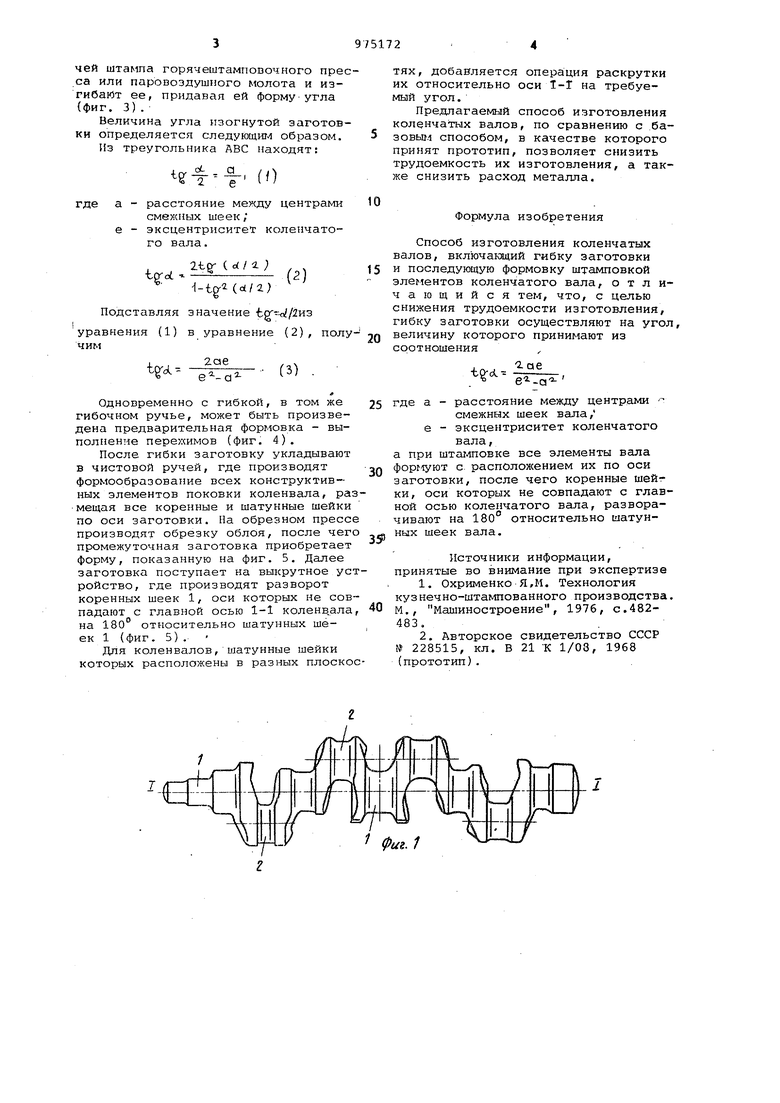

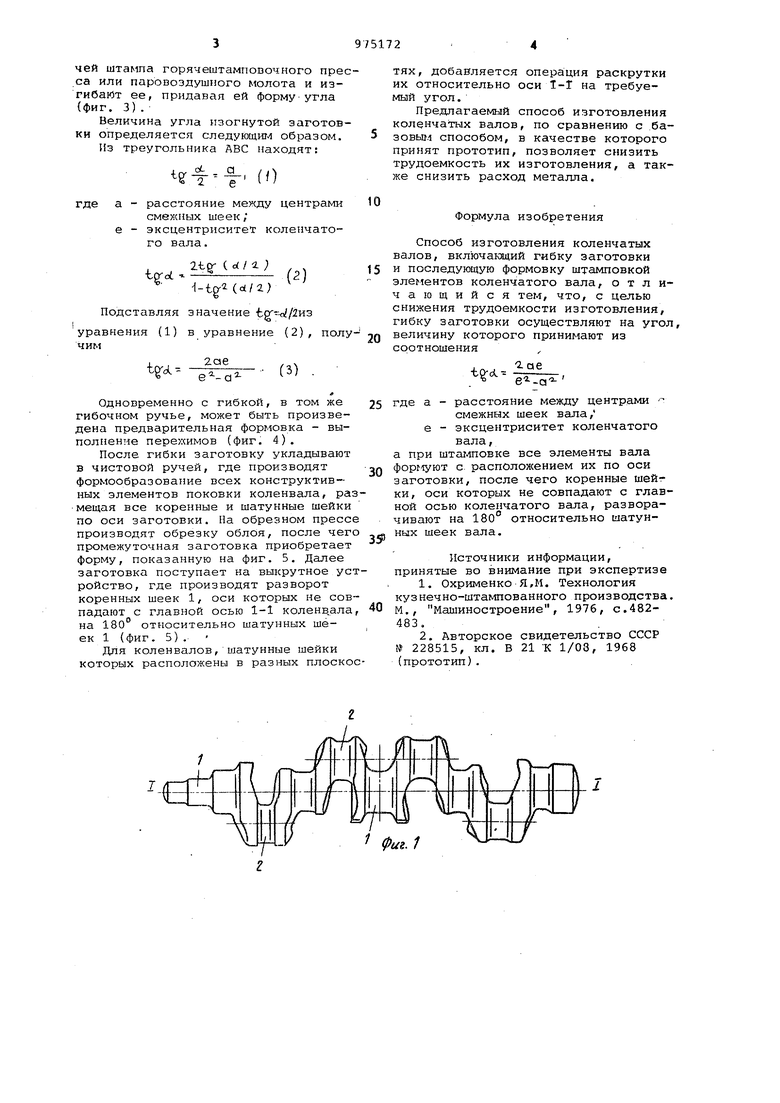

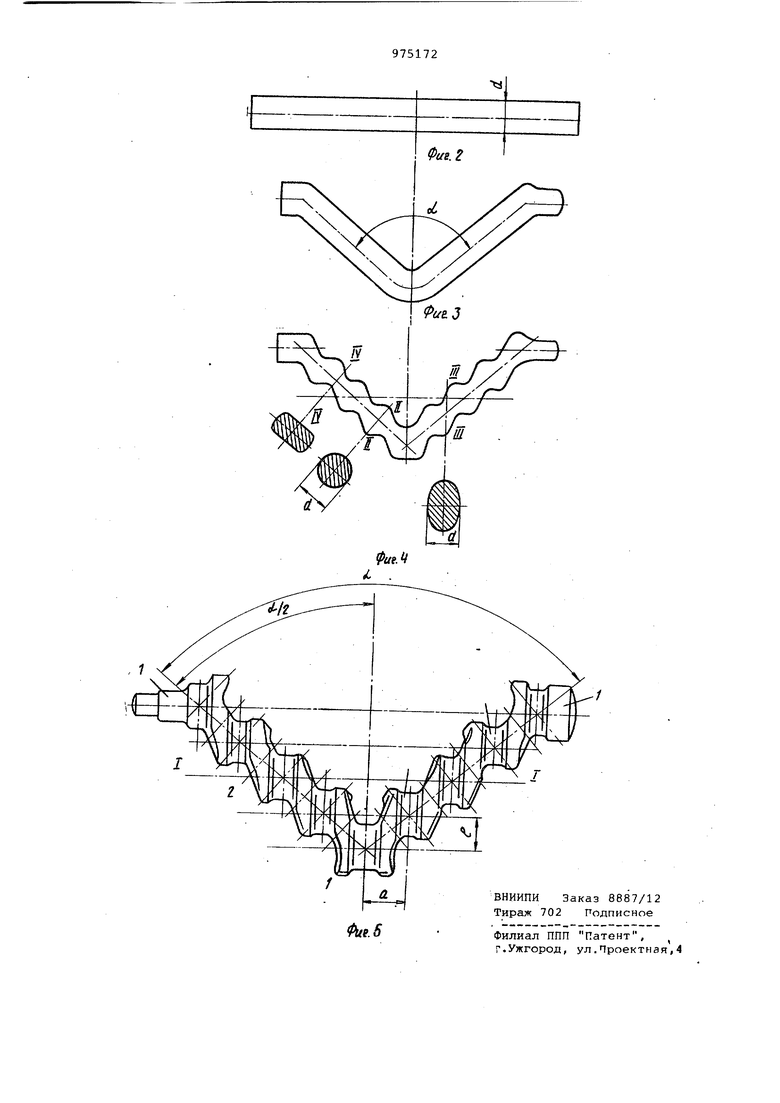

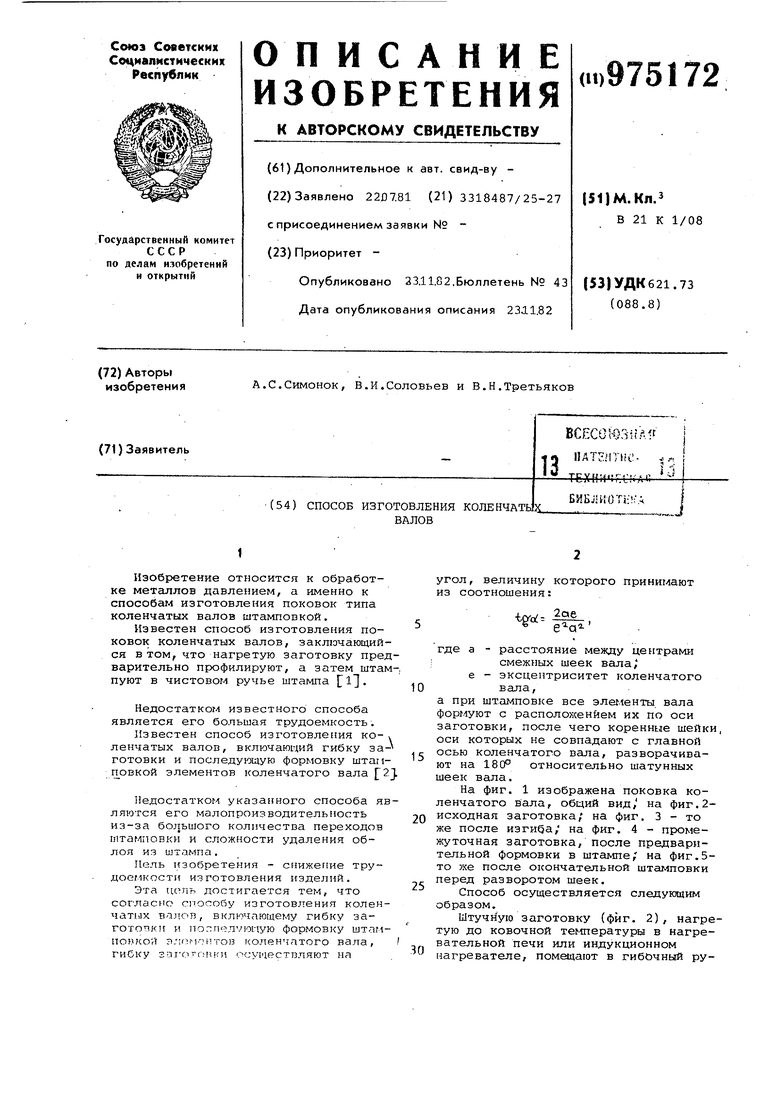

На фиг. 1 изображена поковка коленчатого вала, общий вид, на фиг.2исходная заготовка/ на фиг, 3 - то

20 же после изгиба, на фиг. 4 - промежуточная заготовка, после предварительной формовки в , на фиг.5то же после окончательной штамповки перед разворотом шеек.

25

Способ осуществляется следующим образом.

Штучную заготовку (фиг. 2), нагретую до ковочной теютературы в нагревательной печи или индукционном

30 нагревателе, помещают в гибочный ручей штампа горячештамповочного пресса или паровоздушного молота и изгибайт ее, придавая ей форму-угла {фиг. 3).

Величина угла изогнутой заготовки определяется следующш образом. Из треугольника ABC находят:

- А.

(О

ч а - расстояние между центрами смежных шеек; е - эксцентриситет коленчатого вала. t,ILLlA (2) -tg-(ot/2r Подставляя значение Ь -с1/2из уравнения (1) в уравнение (2), пол чим Одновременно с гибкой, в том же гибочном ручье, может быть произведена предварительная формовка - выполнение пережимов (фиг. 4). После гибки заготовку укладывают в чистовой ручей, где производят формообразование всех конструктивных элементов поковки колешвала, ра мещая все коренные и шатунные шейки по оси заготовки. На обрезном пресс производят обрезку облОя, после чег промежуточная заготовка приобретает форму, показанную на фиг. 5. Далее заготовка поступает на выкрутное ус ройство, где производят разворот коренных шеек 1, оси которых не со падают с главной осью 1-1 коленв.ал на 180° относительно шатунных шеек 1 (фиг. 5) . Для коленвалов, шатунные шейки которых расположены в разных плоск

тях, добавляется операция раскрутки их относительно оси 1-Т на требуемый угол.

Предлагаемый способ изготовления коленчатых валов, по сравнению с базовьл. способом, в качестве которого принят прототип, позволяет снизить трудоемкость их изготовления, а также снизить расход металла. Формула изобретения Способ изготовления коленчатых валов, включакиций гибку заготовки и последующую формовку штамповкой элементов коленчатого вала, отличающийся тем, что, с целью снижения трудоемкости изготовления, гибку заготовки осуществляют на угол, величину которого принимают из соотношения . где а - расстояние между центрами -смежных шеек вала/ е - эксцентриситет коленчатого а при штш повке все элементы вала форгтуют с расположением их по оси заготовки, после чего коренные шейг ки, оси которых не совпадают с главной осью коленчатого вала, разворачивают на 180° относительно шатунных шеек вала. Источники информации, принятые во внимание при экспертизе 1.Охрименко Я,М. Технология кузнечно-штампованного производства. М., Машиностроение, 1976, с.482483. 2.Авторское свидетельство СССР № 228515, кл. В 21 К 1/08, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1982 |

|

SU1142208A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ТЕЧЕНИЯ МЕТАЛЛА ПРИ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКЕ ИЗДЕЛИЙ | 2012 |

|

RU2506138C2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА | 2002 |

|

RU2247623C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| Способ многоштучной объемной штамповки | 1992 |

|

SU1838021A3 |

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2232308C1 |

Авторы

Даты

1982-11-23—Публикация

1981-07-22—Подача