(54) ПРИВОД ОСЕВОГО ПЕРЕМЕЩЕНИЯ ШПИНДЕЛЯ СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Резьбонарезной автомат | 1972 |

|

SU593649A3 |

| Привод осевого перемещенияшпиНдЕля CTAHKA | 1979 |

|

SU795744A1 |

| Многошпиндельный автомат для глубокого сверления | 1974 |

|

SU564106A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

1

Изобретение относится к станкостроению и может быть использовано для сверления малых отверстий.

По основному авт. св. № 795744, известен привод осевого перемещения шпинделя станка, включающий контактирующий со шпинделем рычаг и приводной груз, причем привод снабжен несущим приводной груз дополнительным рычагом и зубчатой передачей для связи основного и дополнительного рычагов, а приводной груз установлен с возможностью перемещения 1.

Недостатком известного устройства является Низкая производительность и ограниченные технологические возможности в случае использования его в станках для обработки твердых и хрупких неметаллических материалов в виду того, что привод управляется вручную и его невозможно применить на станках с автоматическим циклом работы и с ЧПУ. Кроме того, использование известного привода дает образование сколов при врезании инструмента из-за непостоянства скорости подвода инструмента к детали.

Целью изобретения является расщирение технологических возможностей и повышение производительности.

Эта цель достигается тем, что привод осевого перемещения шпинделя станка снабжен дополнительным валом, размещенным параллельно валам, несущим элементы зубчатой передачи для связи основного и дополнительного рычагов, установленных на указанном валу электродвигателем с двумя кулачками, расположенными в противофазе, и двумя упорами, размещенными на валу приводного груза, причем упоры и один из

,Q кулачков установлены с возможностью взаимодействия с электродвигателем, а второй кулачок - с возможностью взаимодействия с введенным в устройство роликом, расположенным на основном рычаге.

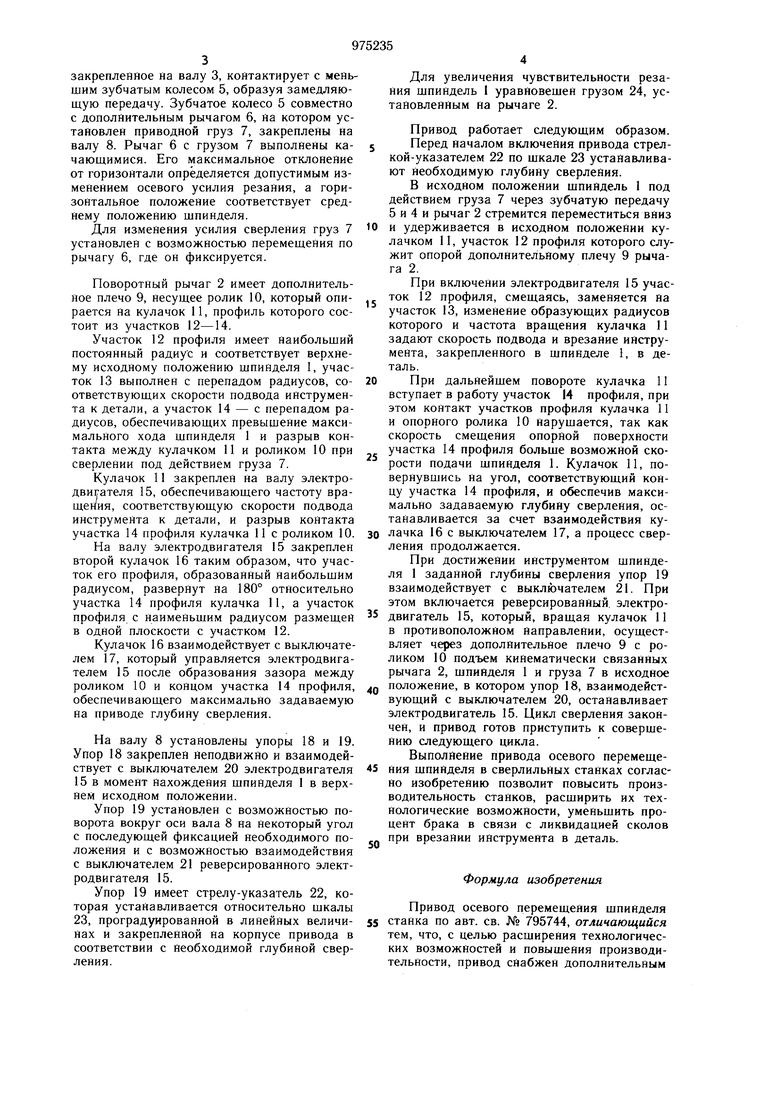

На фиг. 1 представлена кинематическая

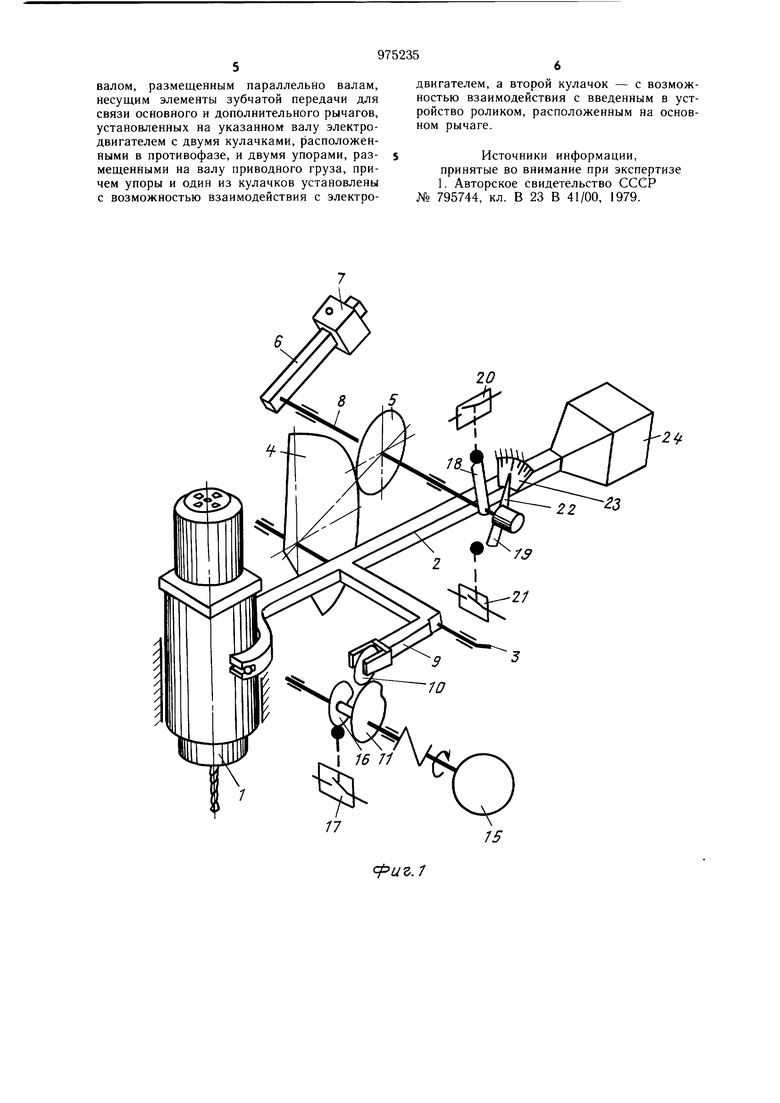

15 схема привода, изображенная в изометрии; на фиг. 2 - профиль кулачка.

Привод осевого перемещения шпинделя 1 включает устройство преобразования вращательного движения в поступательное. Устройство содержит контактирующий со шпинделем рычаг 2, закрепленный на валу 3. Подвижный конец рычага. 2 заканчивается вилкой, взаимодействующей с пальцами, вмонтированными в щпиндель 1. Большее зубчатое колесо 4, выполненное в виде сектора и

закрепленное на валу 3, контактирует с меньшим зубчатым колесом 5, образуя замедляющую передачу. Зубчатое колесо 5 совместно с дополнительным рычагом 6, йа котором установлен приводной груз 7, закреплены на валу 8. Рычаг 6 с грузом 7 выполнены качающимися. Его максимальное отклонение от горизонтали определяется допустимым изменением осевого усилия резания, а горизонтальное положение соответствует среднему положению шпинделя.

Для изменения усилия сверления груз 7 установлен с возможностью перемещения по рычагу 6, где он фиксируется.

Поворотный рычаг 2 имеет дополнительное плечо 9, несущее ролик 10, который опирается на кулачок 11, профиль которого состоит из участков 12-14.

Участок 12 профиля имеет наибольший постоянный радиус и соответствует верхнему исходному положению щпинделя 1, участок 13 выполнен с перепадом радиусов, соответствующих скорости подвода инструмента к детали, а участок 14 - с перепадом радиусов, обеспечивающих превышение максимального хода шпинделя 1 и разрыв контакта между кулачком 11 и роликом 10 при сверлении под действием груза 7.

Кулачок 11 закреплен на валу электродвигателя 15, обеспечивающего частоту вращения, соответствующую скорости подвода инструмента к детали, и разрыв контакта участка 14 профиля кулачка 11 с роликом 10.

На валу электродвигателя 15 закреплен второй кулачок 16 таким образом, что участок его профиля, образованный наибольшим радиусом, развернут на 180° относительно участка 14 профиля кулачка 11, а участок профиля с наименьшим радиусом размещен в одной плоскости с участком 12.

Кулачок 16 взаимодействует с выключателем 17, который управляется электродвигателем 15 после образования зазора между роликом 10 и концом участка 14 профиля, обеспечивающего максимально задаваемую на приводе глубину сверления.

На валу 8 установлены упоры 18 и 19. Упор 18 закреплен неподвижно и взаимодействует с выключателем 20 электродвигателя 15 в момент нахождения щпинделя 1 в верхнем исходном положении.

Упор 19 установлен с возможностью поворота вокруг оси вала 8 на некоторый угол с последующей фиксацией необходимого положения и с возможностью взаимодействия с выключателем 21 реверсированного электродвигателя 15.

Упор 19 имеет стрелу-указатель 22, которая устанавливается относительно щкалы 23, проградуированной в линейных величинах и закрепленной на корпусе привода в соответствии с необходимой глубиной сверления.

Для увеличения чувствительности резания шпиндель уравновешен грузом 24, установленным на рычаге 2.

Привод работает следующим образом.

Перед началом включения привода стрелкой-указателем 22 по шкале 23 устанавливают необходимую глубину сверления.

В исходном положении шпиндель 1 под действием груза 7 через зубчатую передачу 5 и 4 и рычаг 2 стремится переместиться вниз

и удерживается в исходном положении кулачком 11, участок 12 профиля которого служит опорой дополнительному плечу 9 рычага 2.

При включении электродвигателя 15 участок 12 профиля, смещаясь, заменяется на участок 13, изменение образующих радиусов которого и частота вращения кулачка 11 задают скорость подвода и врезание инструмента, закрепленного в шпинделе 1, в деталь.

При дальнейшем повороте кулачка 11 вступает в работу участок И профиля, при этом контакт участков профиля кулачка 11 и опорного ролика 10 нарушается, так как скорость смещения опорной поверхности участка 14 профиля больше возможной скорости подачи шпинделя 1. Кулачок 11, повернувшись На угол, соответствующий концу участка 14 профиля, и обеспечив максимально задаваемую глубину сверления, останавливается за счет взаимодействия кулачка 16 с выключателем 17, а процесс сверления продолжается.

При достижении инструментом шпинделя 1 заданной глубины сверления упор 19 взаимодействует с выключателем 21. При этом включается реверсированный, электродвигатель 15, который, вращая кулачок 11 в противоположном Направлении, осуществляет через дополнительное плечо 9 с роликом 10 подъем кинематически связанных рычага 2, щпинделя 1 и груза 7 в исходное

д положение, в котором упор 18, взаимодействующий с выключателем 20, останавливает электродвигатель 15. Цикл сверления закончен, и привод готов приступить к совершению следующего цикла.

Выполнение привода осевого перемеще5 НИИ шпинделя в сверлильных станках согласно изобретению позволит повысить производительность станков, расширить их технологические возможности, уменьшить процент брака в связи с ликвидацией сколов при врезании инструмента в деталь.

Формула изобретения

Привод осевого перемещения шпинделя 5 станка по авт. св. № 795744, отличающийся тем, что, с целью расширения технологических возможностей и повышения производительности, привод снабжен дополнительным

валом, размещенным параллельно валам, несущим элементы зубчатой передачи для связи основного и дополнительного рычагов, установленных на указанном валу электродвигателем с двумя кулачками, расположенными в противофазе, и двумя упорами, размещенными на валу приводного груза, причем упоры и один из кулачков установлены с возможностью взаимодействия с электродвигателем, а второй кулачок - с возможностью взаимодействия с введенным в устройство роликом, расположенным на основном рычаге.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 795744, кл. В 23 В 41/00, 1979.

Фиг. 2

Авторы

Даты

1982-11-23—Публикация

1981-06-05—Подача