,д,.::,-ПЕ-Ш|

Изобретение относится к области сварки в защитных газах низкоуглеродистых и низколегированных сталей.

Известен состав проволоки, в который в виде сердечника входят s on- 5 ределенном процентном соотношении кремнезем, глинозем, мрамор, плавиковый шпат, двуокиси титана, а также легирующие элементы (Ti, Si, Mn, Ni).. Проволока с таким сердеч- 0 НИКОМ улучшает механические свойства . металла сварных швов. Однако наличие в сердечнике соединений кальция способствует увеличению разбрызгивания электродного металла..15

Известна проволока, в сердечнике которой содержится керамическая составляющая, включающая глинозем, окись циркония, кремнезем, двуокись титана и FeO.20

Эта проволока отличается улучшенным переносом электродного .металла, пониженным разбрызгиванием. Однако она не всегда обеспечивает достаточно высокие значения механических свойств.металла шва, особенно его ударной вязкости при отрицательных температурах.

Цель изобретения - снижение разбрызгивания металла при сварке, улуч- 30 шение формирования сварного шваи повышения механических свойств металла сварного шва. I

Для этЪго керамическая составляю-

щая дополнительно содержит окислы 35 железа и магния при следующем соотношении компонентов, мас.%: Кремнезем1-20

Глинозем0,5-10

Окись циркония 0,1-5 40 Окись магния 10-50 Окись железа5-25

Двуокись титана Ocтaльнoe а металлическая основа содержит следующие компоненты, мас.%:45 Углерод 0,05-0,12 Марганец 1-2,5 Кремний 0,2-1 Железо Остальное Окисел железа , придает окис- 50 лительный характер шлаку и не дает возможности восстанавливаться титану до концентраций, отрицательно влияющих на ударную вязкость металла шва.

Окисел магния MgO првьш1ает основ- 55 ность шлака, улучшает его отделимость.

обеспечивает благоприятный характер и распределение неметаллических включений в шве. Кроме этого, предложенная проволока отличается от известйых пределами содержания шлакообразующих компонентов в сердечнике, что обеспечивает улучшение ее технологических свойств.

Керамическая составляющая может быть введена в виде отдельных включений или в виде сердечника. При этом керамическая составляющая равна 2-20% массы проволоки.

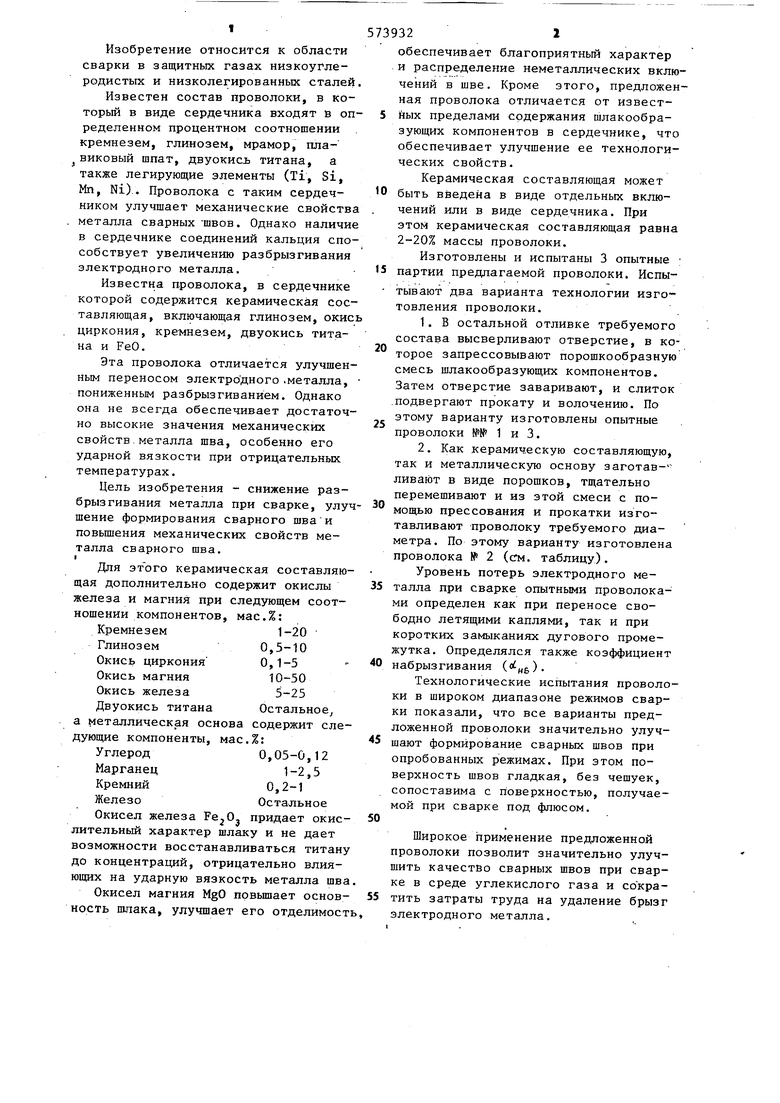

Изготовлены и испытаны 3 опытные партии предлагаемой проволоки. Испытывают два варианта технологии изготовления проволоки.

1.В остальной отливке требуемого состава высверливают отверстие, в которое запрессовывают порошкообразную смесь шлакообразующих компонентов. Затем отверстие заваривают, и слиток

.подвергают прокату и волочению. По этому варианту изготовлены опытные проволоки №№ 1 и 3.

2.Как керамическую составляющую, так и металлическую основу заготав-ливают в виде порошков, тщательно перемешивают и из этой смеси с помощью прессования и прокатки изготавливают проволоку требуемого диаметра. По этому варианту изготовлена проволока ff 2 (см. таблицу).

Уровень потерь электродного металла при сварке опытными проволоками определен как при переносе свободно летящими каплями, так и при коротких замыканиях дугового промежутка. Определялся также коэффициент набрызгивания („Е,

Технологические испытания проволоки в широком диапазоне режимов сварки показали, что все варианты предложенной проволоки значительно улучшают формирование сварных швов при опробованных режимах. При этом поверхность швов гладкая, без чешуек, сопоставима с поверхностью, получаемой при сварке под флюсом.

Широкое применение предложенной проволоки позволит значительно улучшить качество сварных швов при сварке в среде углекислого газа и сократить затраты труда на удаление брызг электродного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродной проволоки | 1979 |

|

SU890650A1 |

| Состав электродной проволоки | 1983 |

|

SU1131121A1 |

| Электродная проволока | 1990 |

|

SU1836205A3 |

| ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ СВАРКИ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2006 |

|

RU2319590C2 |

| Состав порошковой проволоки | 1978 |

|

SU859088A1 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Флюс для порошковой проволоки | 1982 |

|

SU1058748A1 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| Плавленый флюс для электродуговой сварки сталей | 1982 |

|

SU1092027A1 |

1. СОСТАВ ПРОВОЛОКИ, преимущественно для сварки в среде углекислого газа, состоящий из металлической основы и керамической составляющей, со-'держащей двуокись титана, 'Кремнезем, окись циркония, глинозем, о т л и - чаю'щийся тем, что, с целью снижения разбрызгивания металла при сварке, улучшения формирования сварного шва и повьпиения механических свойств металла сварного шва, керамическая составляющая дополнительносодержит окислы железа и магния при следующе1# соотношении компонентов, мае.%:Кремнезем1-20Глинозем 0,5-10 Окись циркония 0,1-5 Окись магния 10-50 Окись железа 5-25 Двуокись титана Остальное а металлическая основа содержит следующие компоненты, мас.%:Углерод0,05-0,12Марганец]-2,5Кремний0,2-1ЖелезоОстальное2.Состав проволоки по п. 1, отличающийся тем, что керамическая составляющая введена в виде отдельных включений,3.Состав проволоки по п. 1, о т- личающийся тем, что керамическая составляющая введена в виде сердечника.4.Состав проволоки по пп. 1-3, отличающийся тем, что, керамическая составляющая равна 2-20% массы проволоки.(Лел •^со соОд!>&;>&

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-30—Публикация

1976-03-02—Подача