1

Изобрегение огносигся к абразивной обработке и можег быгь использовано при изготовлении выпуклых и вогнутых поверхностей деталей, в частности оптических линз.

Известно устройство для обработки оптических деталей, размищенных в отв стиях сепаратора между диском, связанным с приводом, и шаровыми элементами, установленными с воаможносгью .вращения I .

Недостатком устройства является то, что обработке ведется при наличгш поступательного движения детали вмесге с дополнительными инструментами - шариками, что вызывает ухудшение качестве обработанных поверхностей за счет погрешносгей изготовлениярабочей канавки диска и погрешностей сьсрки дисковых инструментов. Следует отмегигь также, что данное устройство не обеспечивает одинаковых словяй одновременной групповой обработки вогнутой и вьшуклой сторон.

Целью изобретения является улучшение Качества процесса обработки линз оптических приборов.

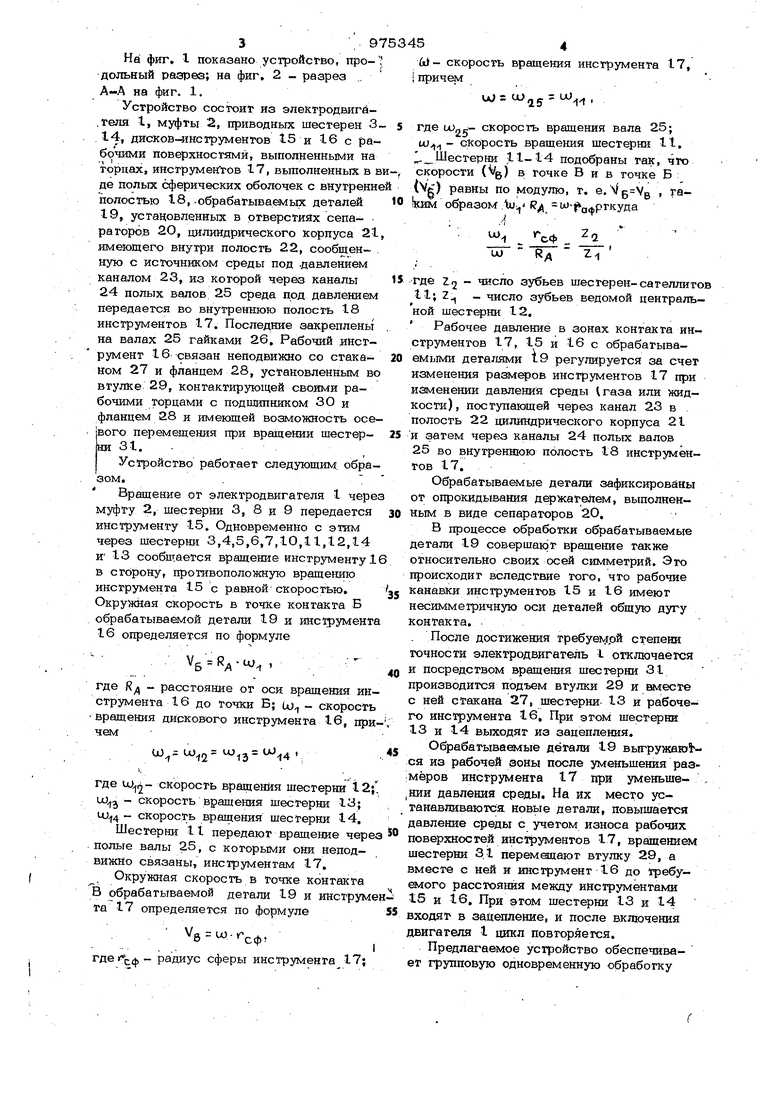

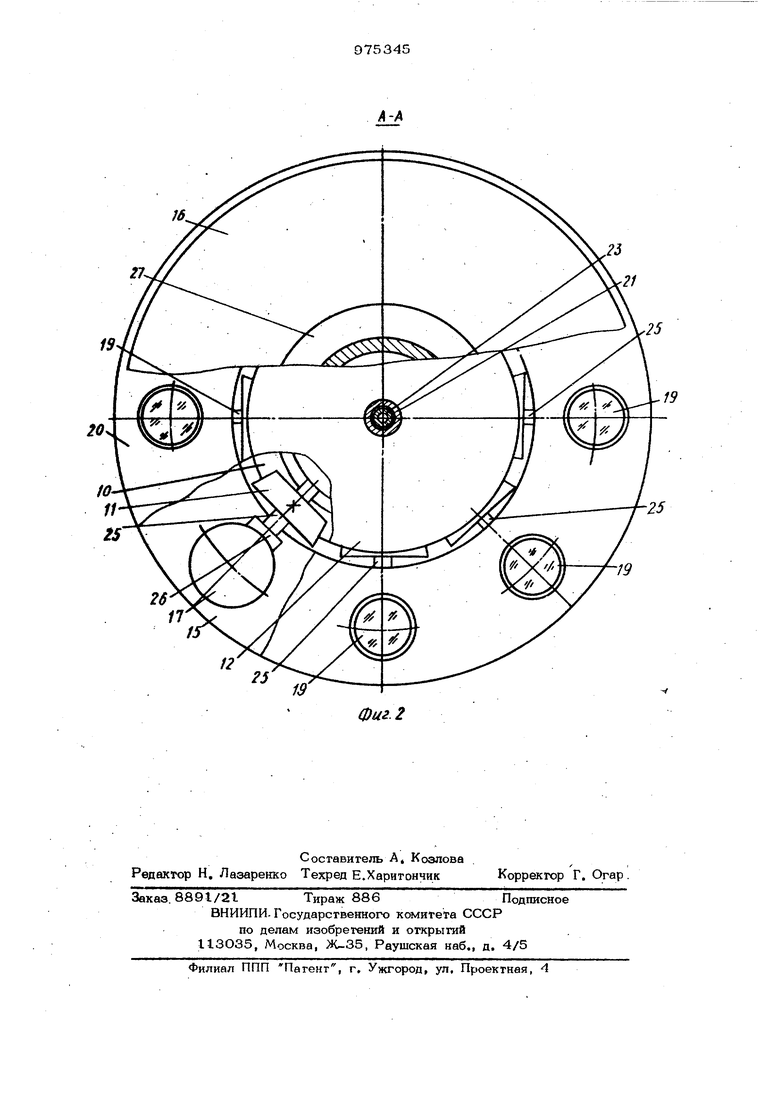

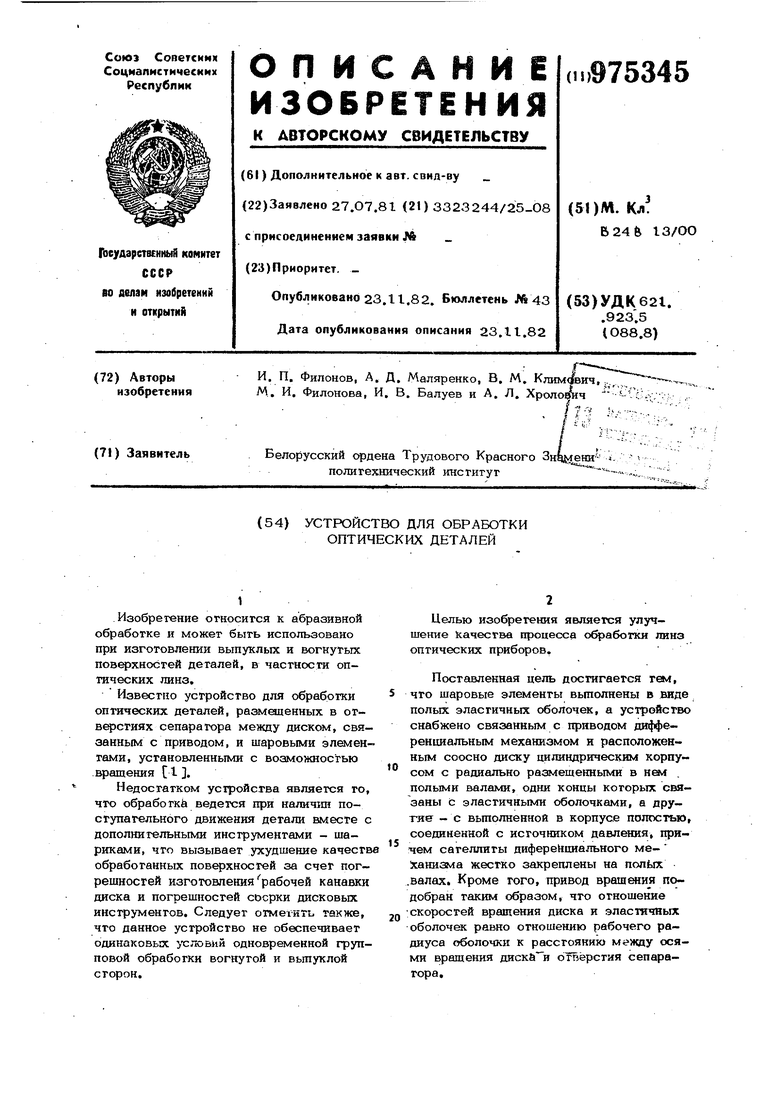

Посте1вленная цель достигается тем, что шаровые элементы вьшолнены в виде полых эластичных оболочек, а устройство снабжено связанным с приводом дифференциальным механизмом я расположенным соосно диску цилиндрическим корпусом с радиально размещенными в п&л полыми валами, одни концы которых связаны с эластичными оболочками, а друтяв -с вьшолневной в корпусе полостью, соединенной с источником давления, причем сателлиты диферейциального меХанизма жестко закреплены на полЬтх .валах. Кроме того, привод врашения подобран таким образом, что отношение скоростей вращения диска и эластичных оболочек равно отношению рабочего радиуса оболочки к расстоянию между осями вращения диск& и оТпёрстия сепаратора. На фиг, I показано усгройсгво, про- дольный раэрез; на фиг, 2 - разрез „ А-А на фиг. 1. Устройство cocix HT из электродвигй- .теля I, муфты 2, приводных шестерен 3 s .14, дисков-инструментов 15 и 16 с рабрчими noBepxHocTsiMH, выполненными на горцах, инструментов 17, вьгаолненных в виде полых сферических оболочек с внутренней полостью 18,-обрабатываемьсс деталей 0 19, установленных в отверстиях сепа- paторов 20, цилиндрического корпуса 21 имеющего внутри полость 22, сообщен- . ную с источником среды под .давлением каналом 23, из которой через каналы 24 полых валов 25 среда под давлением передается во внутреннюю полость 18 инструментов 17, Последние закреплены на валах 25 гайками 26, Рабочий инструмент 16 -связан неподвижно со стаканом 27 и фланяем 28, установленньш во втулке 29, контактирующей своими рабочими торцами с подшипником ЗО и фланцем 28 и имеющей возможность осевого перемещения при вращении шестерни 31. . Устройство работает следующим, образом..Т Вращение от электродвигателя 1 чере муфту 2, щестерни 3, 8 и 9 передается инструменту 15, Одновременно с этим через щестерни 3,4,5,6,7,10,11,12,14 И 13 сообщается вращение инстрз менту 1 в сторону, противоположную вращению инструмента 15 с равной скоростью, Окружная скорость в точке контакта Б обрабатываемой детали 19 и инсчрумента 16 определяется по формуле б «Л где R - расстояние от оси вращения инструмента 16 до точки Б; uj - скорость вращения дискового инструмента 16, при чем где скорость вращения щестерни 12; щ, - скорость вращения шестерни 13; скорость вращения шестерни 14, Шестерни И передают вращение чере полые валы 25, с которыми они неподвижНо связаны, инструментам 17, , Окружная скорость в точке контакта В обрабатываемой детали 19 и инструме та 17 определяется по формуле Va u)-r где1« с.ф- радиус сферы инсфумента 17; (ti- скорость вращения инс1грумента 17, причем где сОлс- скорость вращения вала 25; - скорость вращения шестерни И, Шестерни 11-14 подобраны так, что скорости (Vg) в. точке Вив точке Б : (Vt) равны по модулю, т, е. , гаIKHM образом .tu:,R -| ц ргкуда ./f где Z2 - число зубьев шестерен-сателлитов 11; 2 - число зубьев ведомой центральной шестерни 12. Рабочее давление в зонах контакта инструментов 17, 15 и 16 с обрабатываемыми дета:шми T-Q регулируется за счет изменения размеров инструментов 17 при изменении давления среды 1газа или жидкости), поступающей через канал 23 в полость 22 цилиндрического корпуса 21 и затем через каналы 24 поль{Х валов 25 во внутреннюю полость 18 инструментов 17, Обрабатываемые детали зафиксированы от опрокидывания держателем, выполнен- ным в виде сепараторов 2О, В процессе обработки обрабатываемые детали 19 совершают вращение также относительно своих осей симметрии. Это происходит вследствие того, что рабочие канавки инструментов 15 и 16 имеют несимметричную оси деталей общую дугу контакта, . После достижения требуемрй степени точности электродвигатель i отключается и посредством вращения шестерни 31 производится подъем втулки 29 и HviecTe с ней стакана 27, щестерни- 13 и рабочего инс1румента 16, При этом шестерни 13 и 14 выходят из зацепления. Обрабатываемые детали 19 вьггружанэ ся из рабочей зоны после уменьщения размеров инструмента 17 при уменьше- , НИИ давления среды. На их место устанавливаются: новые детали, повышается давление среды с учетом износа рабочих поверхностей инструментов 17, вращением шестерни 31 перемешают втулку 29, а вместе с ней и инструмент 16 до требуемого расстояния между инструментами 15 и 16, При этом шестерни 13 и 14 входят в зацепление, и после включения двигателя I цикл повторяется. Предлагаемое устройство обеспечивает групповую одновременную обработку криволинейных поверхностей линз при отсутсгвии посгупаге 1ьного движения их огносительно инсгруменгов, Эго снижает влияние погрешностей изготовления и сборки устройства на качество обработан ных поверхностей. Формула изобретения Устройство для обработки оптических деталей, размещенных в отверстиях се.паратора меяаду писком, связанным с при водом, и шаровыми элементами, установленными с возможностью вращения, о г личающееся т&л, что, с целью повышения качества обработки, шаровые элементы выполнены в виде полых эластичных оболочек, а устройство снабжено

Фиг.1 связанным с приводом Д11фференциальным меха1шзмом и расположенным соосно диску цилиндрическим корпусом с радпально размещенными в нем полыми валами, одш1 концы которых связаны с эласшчкымЕ оболочками, а другие - с вьтолненной в корпусе полостью, соединенной с источником давления, причем на полых вапах жесгко закреплены сателлиты диф зенцяальяого механизма, передаточное отношение которого равно отношению рабочего радиуса 3ластачной оболочки к расстояншо между осями вращения диска и отверстия сепаратора. Источники ип ормапяи, принятые во вшп 1апие при экспертизе 1. Авторское свидетельство СССР по заявке № 32576ОО/О8, кп. 6 24 в l3/0q 10.03.81.

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки оптических деталей | 1983 |

|

SU1093499A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Станок для обработки криволинейных поверхностей оптических деталей | 1981 |

|

SU992168A1 |

| Станок для роторной двухсторонней обработки сферических концентрических поверхностей | 1986 |

|

SU1530414A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1982 |

|

SU1060431A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Устройство для доводки деталей | 1984 |

|

SU1171296A1 |

| Устройство для обработки криволинейных поверхностей оптических деталей | 1982 |

|

SU1042960A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Привод подачи шпинделя станка | 1977 |

|

SU683859A1 |

Авторы

Даты

1982-11-23—Публикация

1981-07-27—Подача