(54) СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Устройство для обработки оптических деталей | 1984 |

|

SU1178569A1 |

| Станок для роторной двусторонней обработки сферических неконцентрических поверхностей оптических деталей | 1987 |

|

SU1609618A1 |

| Станок для роторной двухсторонней обработки сферических концентрических поверхностей | 1986 |

|

SU1530414A1 |

| Станок для роторной двусторонней обработки сферических неконцентрических поверхностей оптических деталей | 1987 |

|

SU1609619A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Узел крепления оптических деталей | 1987 |

|

SU1505761A1 |

| Устройство для обработки оптических деталей | 1981 |

|

SU975345A1 |

| Устройство для обработки оптических деталей | 1983 |

|

SU1093499A1 |

Изобретение относится к абразивной обработке и может быть использовано в оптическом приборостроении при изготовлении деталей с выпуклыми и вогнутыми криволинейными поверхностями.

Известно устройство для обработки оптических поверхностей деталей, содержащее державку с деталью и шпиндель инструмента, установленный на сферической опоре, расположенной в центре кривизны обрабатываемой поверхности и связанной с рычаго.м, несущим два эксцентриковых водила, размещенных в щестернях, связанных с центральной приводной шестерней IJ.

В известном устройстве каждая точка инструмента описывает на обрабатываемой поверхности окружности постоянного радиуса и двигаются только по своим траекториям, неизменным во времени и пространстве, что требует для достижения необходимой точности обработки длительного промежутка времени и предъявляет повышенные требования к качеству изготовления инструмента, так как неоднородность режущих свойств его поверхности вызывает неодинаковую интенсивность съема припуска, что, в свою очередь, снижает точность обработки, на которую оказывает влияние качество изготовления инструмента и его износ.

Цель изобретения - повышение качества обработки.

Эта цель достигается тем, что привод инструмента выполнен в виде четырех эластичных камер, установленных равномерно вокруг шпинделя инструмента во внутренней полости вращающейся оправки, прикрепленных к ее внутренней торцовой стенке, в которой против эластичных камер выполне10ны сквозные окна, и распределителя, установленного с возможностью вращения соосно оправке, кинематически связанного с ней через приводную шестерню, и в котором на торцовой поверхности выполнены соответственно сквозным окнам вращающейся оп15равки четыре канала, три из которых сообщены с впускным каналом среды под давлением, а один - с выпускным каналом, причем шпиндель инструмента установлен подвижно в осевом направлении относительно

7П1U

Сферической опоры и подпружинен в сторону, противоположную детали.

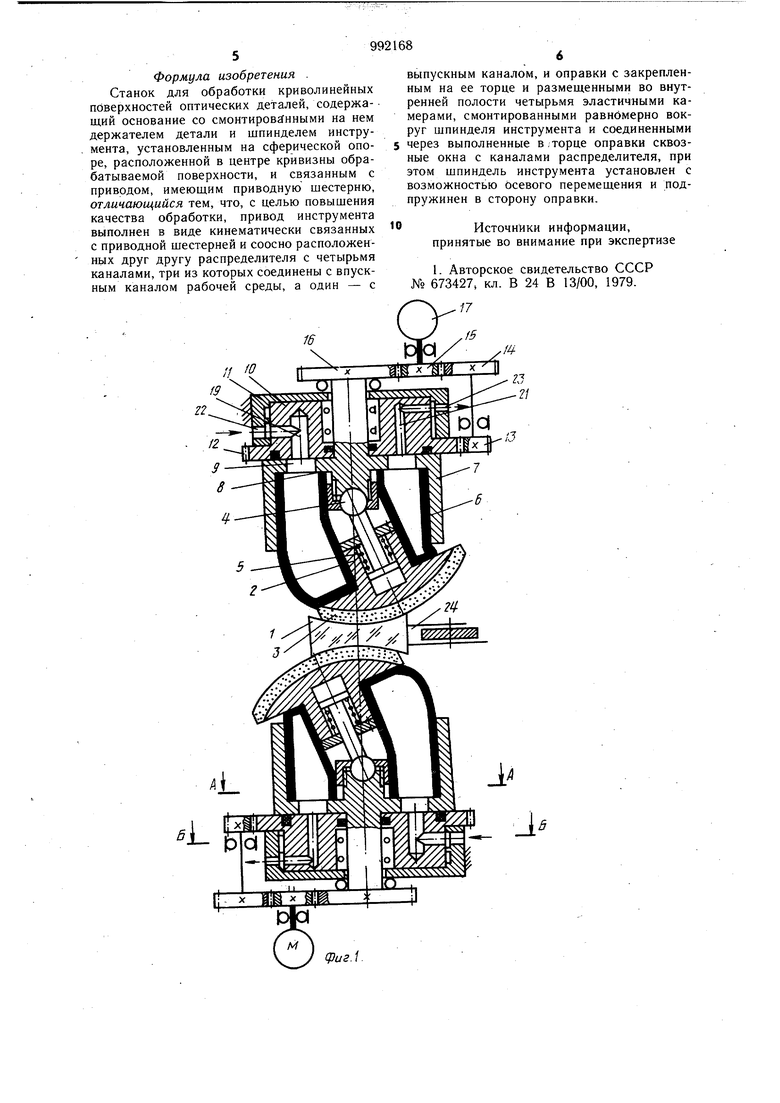

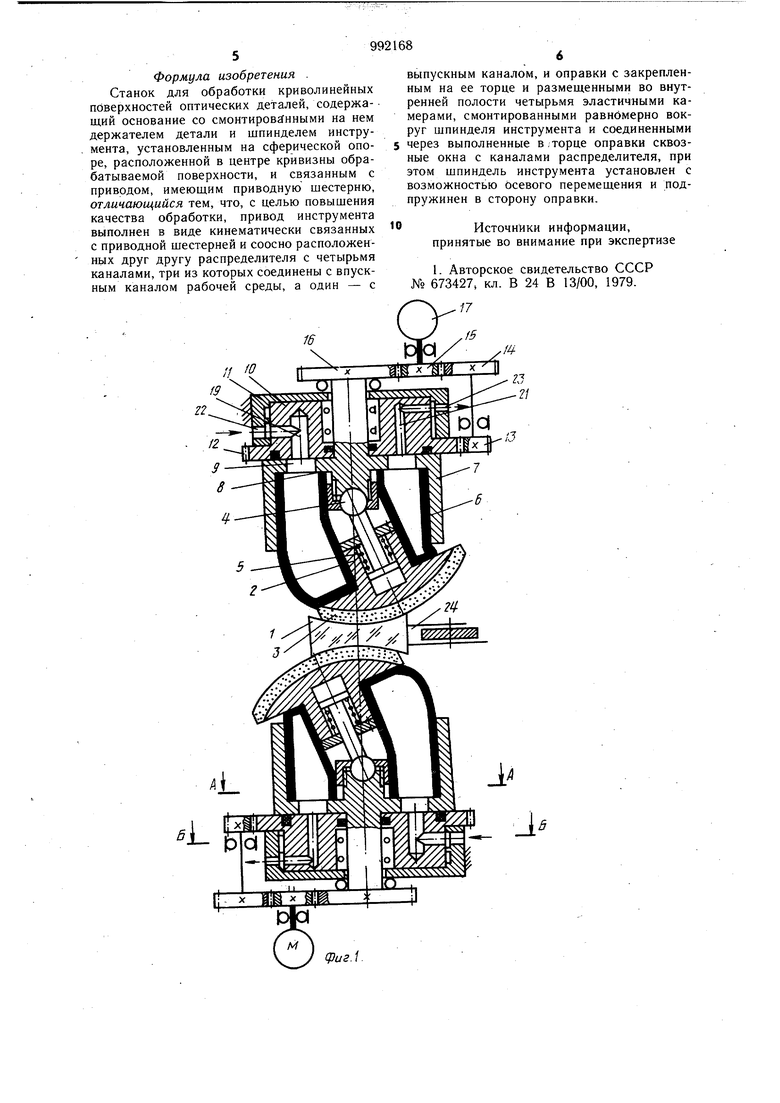

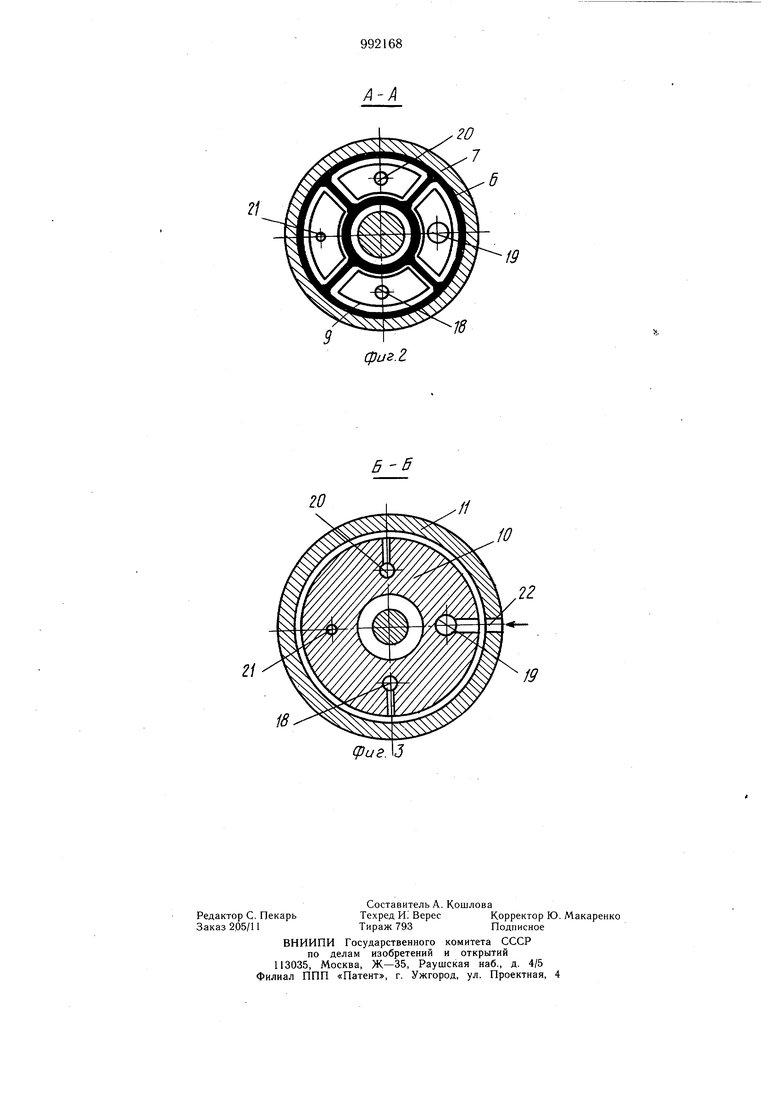

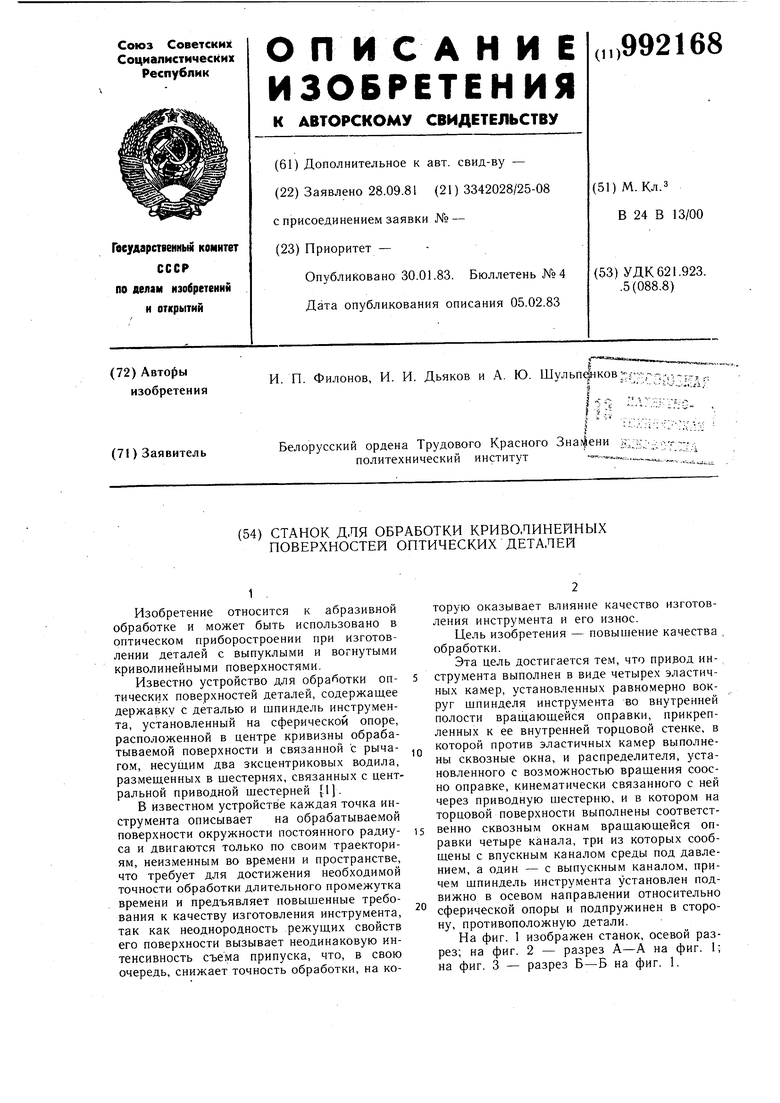

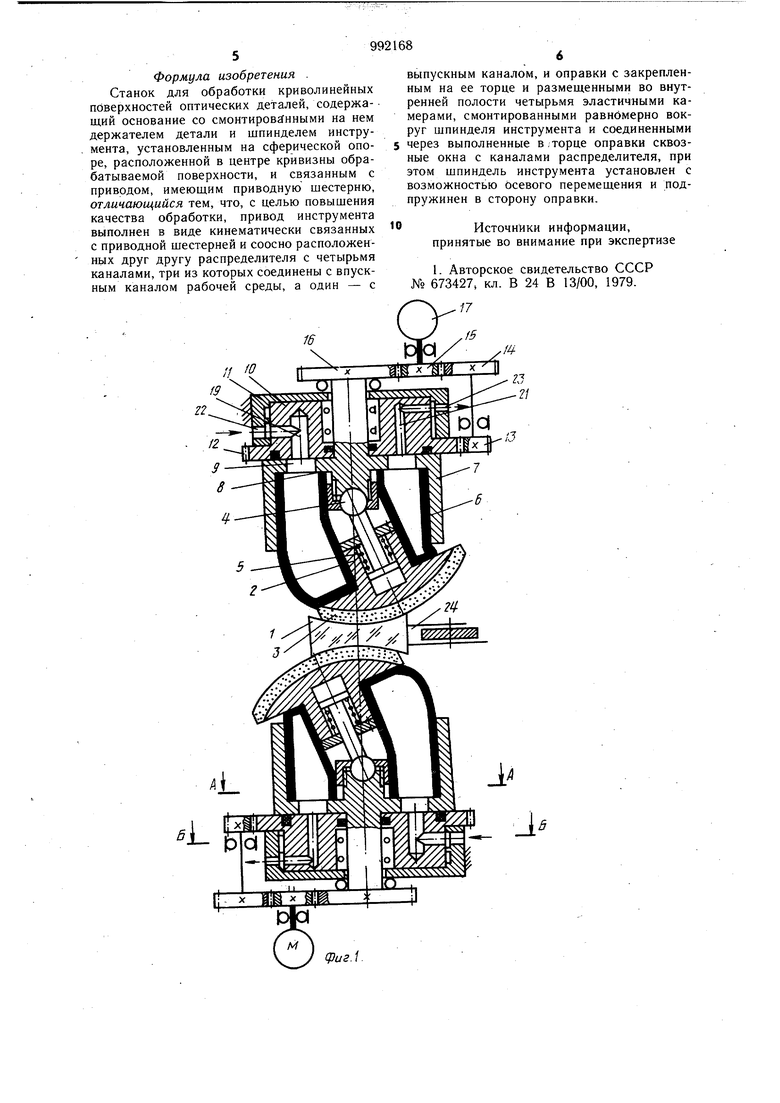

На фиг. 1 изображен станок, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Станок для обработки поверхностей оптических деталей содержит инструментальные узлы, расположенные по обеим сторонам от обрабатываемой детали 1 и содержащие шпиндель 2 инструмента 3, установленный подвижно в осевом направлении относительно сферической опоры 4, расположенной в центре кривизны обрабатываемой поверхности, и подпружиненный в сторону, противоположную детали 1, пружиной 5 сжатия и привод инструмента, включающий четыре эластичные камеры 6, установленные равномерно вокруг щпинделя 2 во внутренней полости вращающейся оправки 7, причем эластичные камеры 6 прикреплены к торцовой стенке 8 оправки 7, в которой против эластичных камер 6 выполнены сквозные окна 9, распределитель 10, установленный в неподвижном корпусе И с возможностью вращения соосно оправке 7 и имеющий зубчатый венец 12, через который распределитель 10 кинематически связан посредством шестерен 13 и 14, приводной шестерни 15 и шестерни 16 с вращающейся оправкой 7 и электродвигателем 17. В распределителе 10 на торцовой поверхности равномерно по окружности выполнены четыре канала 18-21, имеющие возможность поочередного сообщения с эластичными камерами 6 через сквозные окна 9. Три канала 18-20 соединены с впускным каналом 22 рабочей среды, выполненным в неподвижном корпусе 11, а один канал 21 соединен с выпускным каналом 23, также выполненным в корпусе 11. Обрабатываемая деталь 1 в процессе обработки удерживается в поворотном диске 24. Станок для обработки поверхностей оптических деталей работает следующим образом. Обрабатываемая деталь 1 с помощью диска 24 подается в рабочую зону. При подаче средч под давлением в впускной канал 22, она через каналы 18-20 поступает в расположенные в данный момент против этих каналов три эластичные камеры 6, а четвертая эластичная камера сообщена в этот момент через канал 21 с выпускным каналом 23. При заполнении эластичных камер 6 средой под давлением Щпиндель 2 вместе с инструментом 3 выдвигается, сжимая при этом пружину 5, и инструменты 3 приходят в контакт с обрабатываемой деталью 1, создавая рабочее давление в контактной зоне, зависящее от давления рабочей среды. - Давление в зоне контакта создается за счет заполнения эластичных камер 6, расположенных против каналов 18 и 20. Заполнение средой под давлением эластичной камеры 6, расположенной против канала 19 (противолежащая ей эластичная камера сообщена с выпускным каналом 23), приводит к повороту шпинделя 2 вместе с инструментом 3 вокруг оси, проходящей через ос,ь вращения оправки 7 и середины эластичных камер 6, находящихся в данный момент над каналами 19 и 21. При включении электродвигателя 17, который через приводную щестерню 15, шестерни 14 и 13 приводит во вращение распределитель 10, обеспечивается вращение каналов 18- 21 относительно сквозных окон 9, а следовательно, и эластичных камер 6, что приводит к постоянному изменению направления поворота щпинделя 2 вместе с инструментом 3. Таким образом, за счет вращения распределителя 10 вместе с выполненными в нем каналами 18-21 относительно оправки 7 обеспечивается качание инструмента 3 вместе со шпинделем 2 вокруг взаимно перпендикулярных осей, лежащих в плоскости, перпендикулярной оси вращающейся оправки 7. Одновременно с вращением распределителя 10 приводится во вращение оправка 7, а вместе с ней и шпиндель 2 с инструментом 3 через эластичные камеры 6. Причем распределитель 10 и оправка 7 вращаются в противоположные стороны. Таким образом, инструменту 3 одновременно сообщается вращение вокруг оси, совпадающей с оптической осью детали и качание вокруг двух других взаимно перпендикулярных ей осей. Наличие таких движений обеспечивает качественное формообразование сферических поверхностей детали. После окончания процесса обработки электродвигатель 17 отключается и прекращается подача среды под давлением в впускной канал 22, что обеспечивает отвод инструментов 3 вместе со шпинделями 2 от обрабатываемой детали 1 за счет разжатия пружин 5. Затем включается электродвигатель, обеспечивающий поворот диска 24. Обработанная деталь попадает в разгрузочную позицию. В это время новая деталь поступает в рабочую зону, и цикл обработки повторяется. Сообщение инструментам вращения вокруг оси, совпадающей с оптической осью детали, и качания вокруг двух других взаимноперпендикулярных ей осей обеспечивает качественное формообразование сферической поверхности детали при отсутствии необходимости сообщения детали дополнительных движений, что позволяет улучшить ее центрирование. В данном станке обеспечивается одновременная обработка противолежащих сферических поверхностей детали, а поджатие инструментов к детали средой под давлением обеспечивает автоматическую компенсацию износа инструмента. Кроме того, создание рабочего давления в контактной зоне за счет деформирования эластичных камер, заполненных средой под давлением, обеспечивает возможность регулирования силы прижима в процессе обработки, которую важно уменьшать на конечной стадии обработки. Конструкция привода инструмента отличается простотой и малыми габаритами.

Формула изобретения . Станок для обработки криволинейных поверхностей оптических деталей, содержащий основание со смонтированными на нем держателем детали и шпинделем инструмента, установленным на сферической опоре, расположенной в центре кривизны обрабатываемой поверхности, и связанным с приводом, имеющим приводную щестерню, отличающийся тем, что, с целью повышения качества обработки, привод инструмента выполнен в виде кинематически связанных с приводной шестерней и соосно расположенных друг другу распределителя с четырьмя каналами, три из которых соединены с впускным каналом рабочей среды, а один - с

fO

Риг.

выпускным каналом, и оправки с закрепленным на ее торце и размещенными во внутренней полости четырьмя эластичными камерами, смонтированными равномерно вокруг шпинделя инструмента и соединенными через выполненные в.торце оправки сквозные окна с каналами распределителя, при этом шпиндель инструмента установлен с возможностью осевого перемещения и подпружинен в сторону оправки.

Источники информации, принятые во внимание при экспертизе

/7

L -

18

20

7

16

фиг 2

Бб

10

(риг. J

Авторы

Даты

1983-01-30—Публикация

1981-09-28—Подача