1.

Изобрегение огносигся к поверхносг;Ной обработке деталей в конгейнерах, сов шаклдих ниэкочасгогные колебания, и можег найти применение в различных областях машиностроения для шлифования и полирования поверхностного слоя деталей.

Известен способ вибрационной обработки деталей в совершающем низкочастотные колебания контейнере, рабочей среде в котором сообщают внешнее давле ние 11

Однако указанный способ не позволя 1ег достичь высокопроизводительной качественной отделки поверхности, так как обработка производится при постояннее внешнем давлении на рабочую среду порядка 30 - 4О кПа.

Наложение внешнего давления исключает ударный характер вабК1у{одействия между рабочей средой и поверхностью детали, что обуславливает снижение высоты микронеровностей и повышение клас,са шероховатости.

Однако к поверхносш ряда деталей, например подготавяиваетлых под гальванопокрытия, предъявляются более повышенные требования по. качесгву отделки поверхности, что не может обеспечить указанный способ.

Целью изобретения является снижение высоты микронеровностей и улучшение микропрофиля поверхности после обработки.

to

Указанная цель достигается тем, чтч) после начального цикла обработки деталей в массе рабочих тел, находящихся под постоянным внешним давлением в контейнере, совершающем низкочастотные

15 колебания, давление на массу рабочих тел плавно снижают со скоростью I 2 кПа/мин до величины 2-3 кПа.

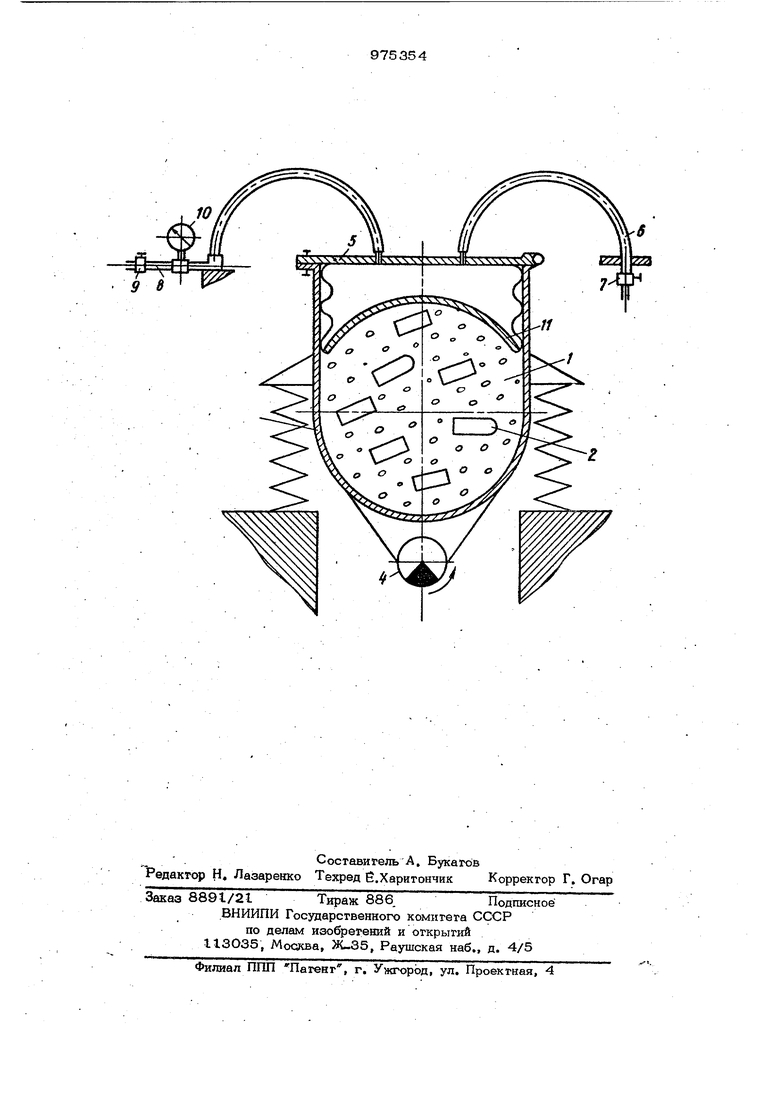

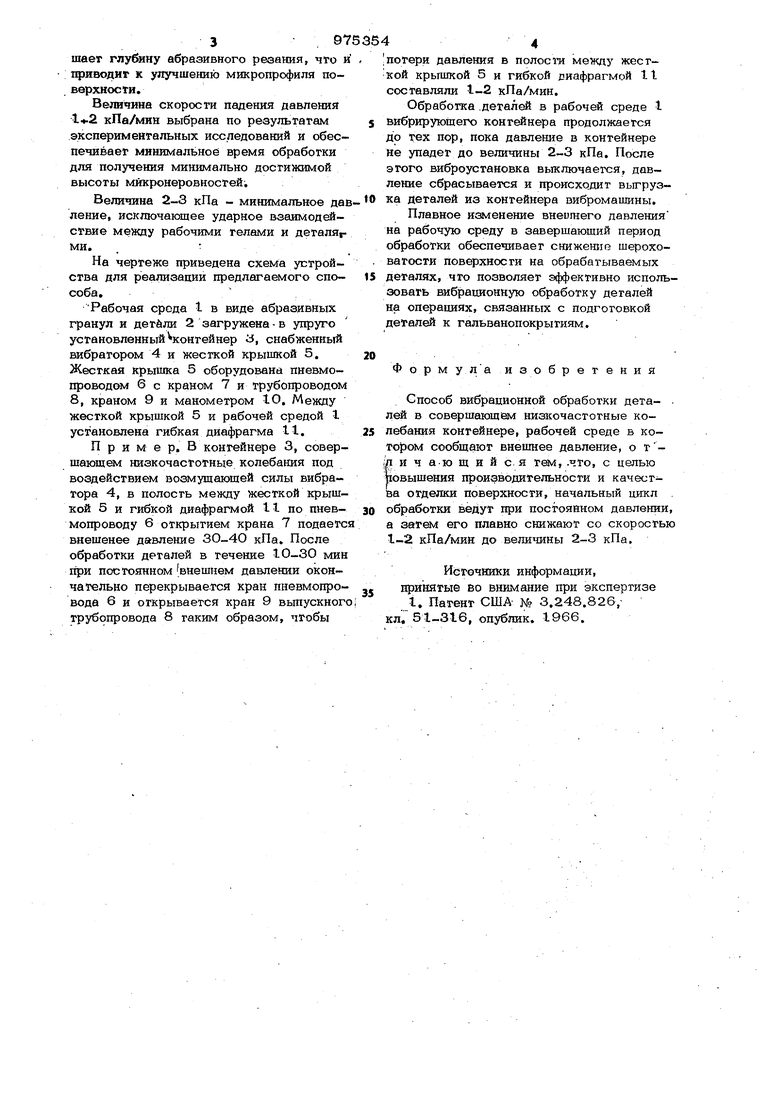

При постоянном внешнем давлении рабочие тела (абразивные гранулы)срезарт наи2f/более крупные гребешки микронеровностей. Плавное снижение внешнего давления ослабляет усилие прижатия абразивной гранулы к поверхностас детали и постепенно умень- 3, 975 шаег глубину абразивного резания, что и пряводиг к улучшению микропрофиля поверхности. Величина скорости падения давления кПа/мин выбрана по результатам экспериментальных исследований и обеспечивает минимальное время обработки для получения минимально достижимой высоты мйкронеровностей. Величина 2-3 кПа - минимальное дав ление, исключающее ударное взаимодействие между рабочими телами и деталя ми. . На чертеже приведена схема устройства для реализации предлагаемого способа. Рабочая среда 1 в виде абразивных гранул и детйли 2 загружена-в упруго установленный контейнер 3, снабженный вибратором 4 и жесткой крышкой 5. Жесткая крышка 5 оборудована пневмопроводом 6 с краном 7 и трубопроводом 8, краном 9 и манометром Ю. Между жесткой крышкой 5 и рабочей средой I установлена гибкая диафрагма 11. Пример. В контейнере 3, совершающем низкочастотные колебания под воздействием возмущающей силы вибратора 4, в полость между жесткой крышкой 5 и гибкой диафрагмой II по пневмопроводу 6 открытием крана 7 подаетс внешенее давление ЗО-4О кПа, После обработки деталей в течение 10-30 мин при постоянномвнешнем давлении окончательно перекрывается кран пневмопровода 6 и открывается кран 9 выпускного трубопровода 8 таким образом, чтобы потери давления в полос га между жесткой крышкой 5 и гибкой лиафрагмой 11 составляли 1-2 кПа/мин. Обработка .деталей в рабочей среде I вибрирующего контейнера продолжается до тех nopi пока давление в контейнере не упадет до величины 2-3 кПа. После этого виброустановка выключается, давление сбрасывается и происходит выгруз деталей из контейнера вибромашины. Плавное изменение внеитего давления на рабочую среду в завершающий период обработки обеспечивает снижение шероховатости поверхности на обрабатываемых деталях, что позволяет эффективно использовать вибрационную обработку деталей на операциях, связанных с подготовкой деталей к гальванопокрытиям. Форм у ла изобретения Способ вибрационной обработки дета- . лей в совершающ1ем низ1сочастотные колебания Контейнере, рабочей среде в коTopcsvj сообщают внешнее давление, о т;д и ч а-ю щ и и с. я тем, -что, с целью повышения производительности и качества отделки поверхности, начальный цикл . обработки веДут при постоянном давлении, а затем его плавно снижают со скоростью 1-2 кПа/мин до величины 2-3 кПа, Ниточники информации, принятые во внимание при экспертизе I. Патент США N 3.248.826, кл. 51-316, опублик. 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| Способ упрочнения внутренних поверхностей каналов деталей | 2021 |

|

RU2788444C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2002 |

|

RU2225287C2 |

| Установка для вибрационной обработки деталей | 1979 |

|

SU884981A1 |

| СПОСОБ ВИБРАЦИОННЫЙ ОБРАБОТКИ | 2013 |

|

RU2542915C2 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2007 |

|

RU2344920C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123419C1 |

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1399091A1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-13—Подача