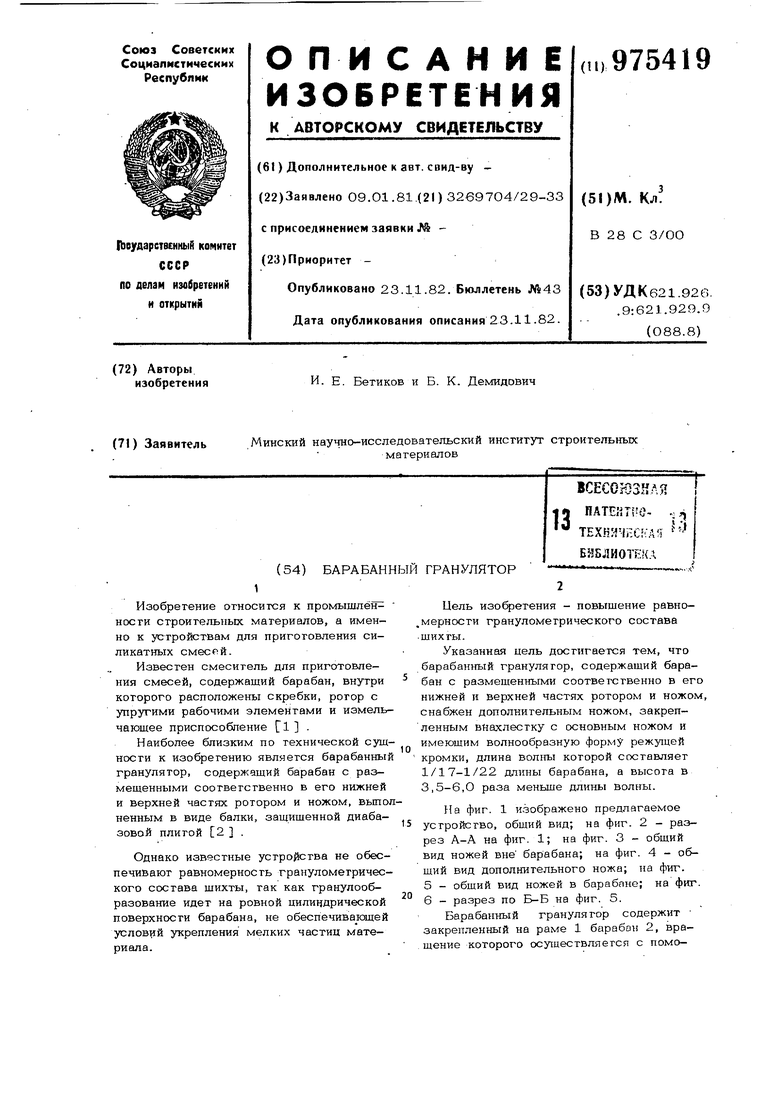

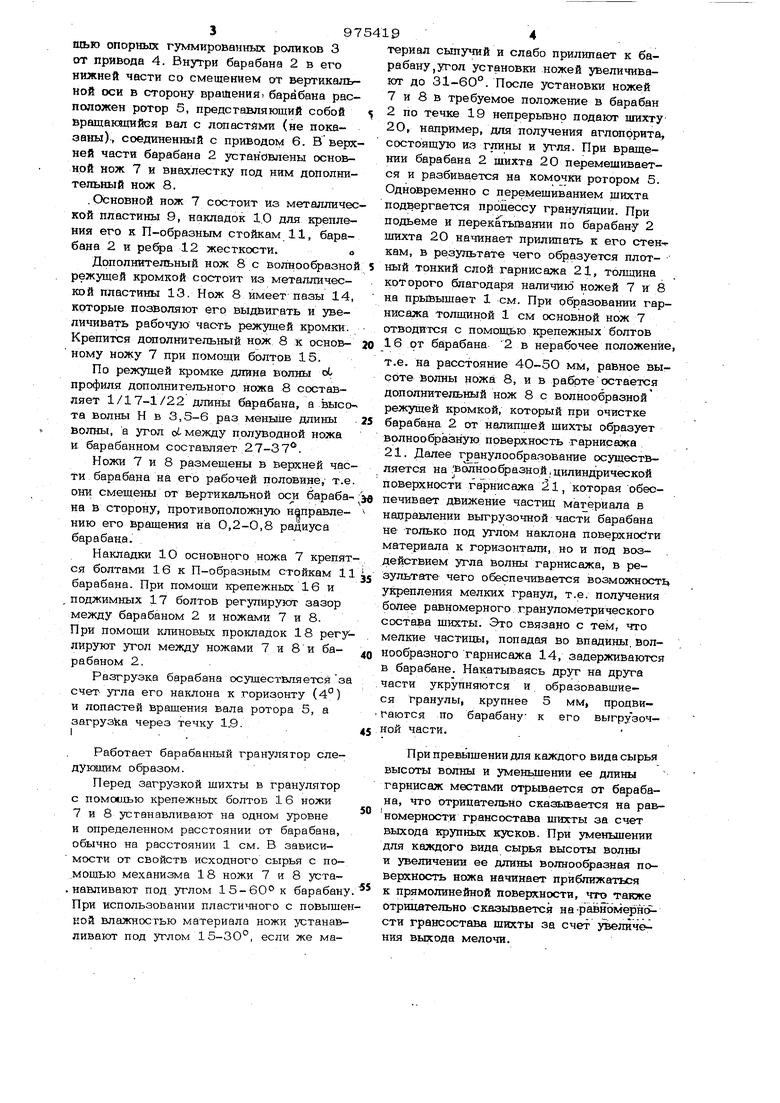

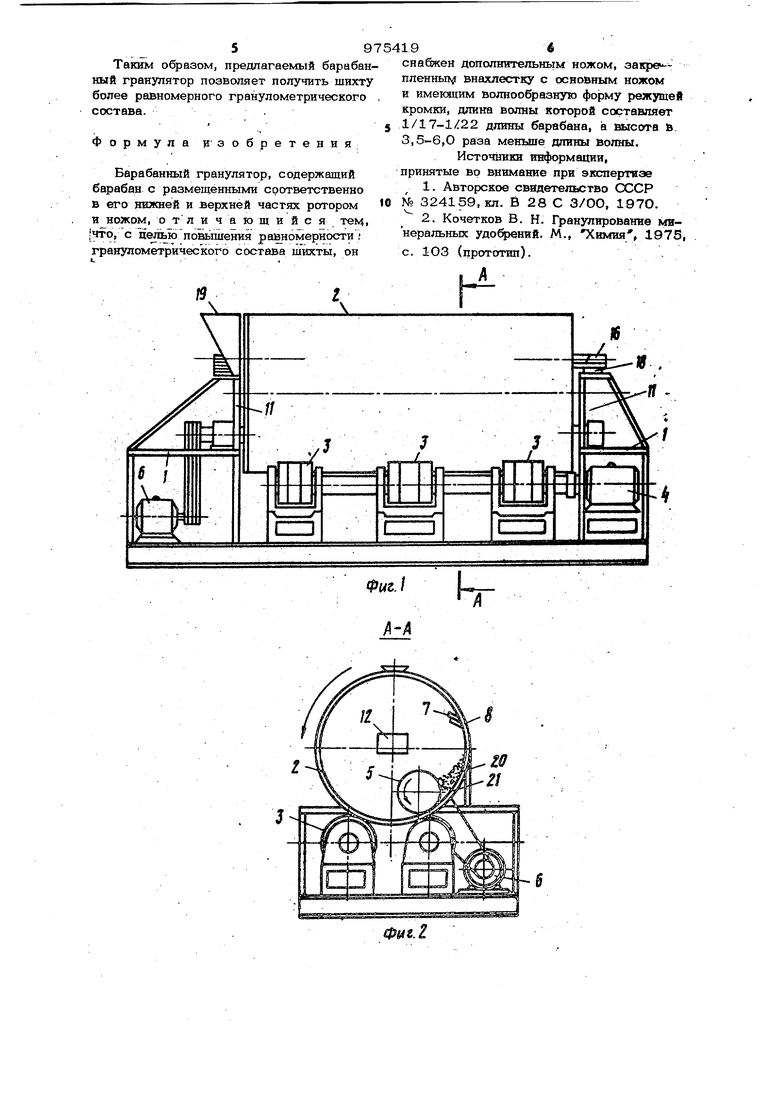

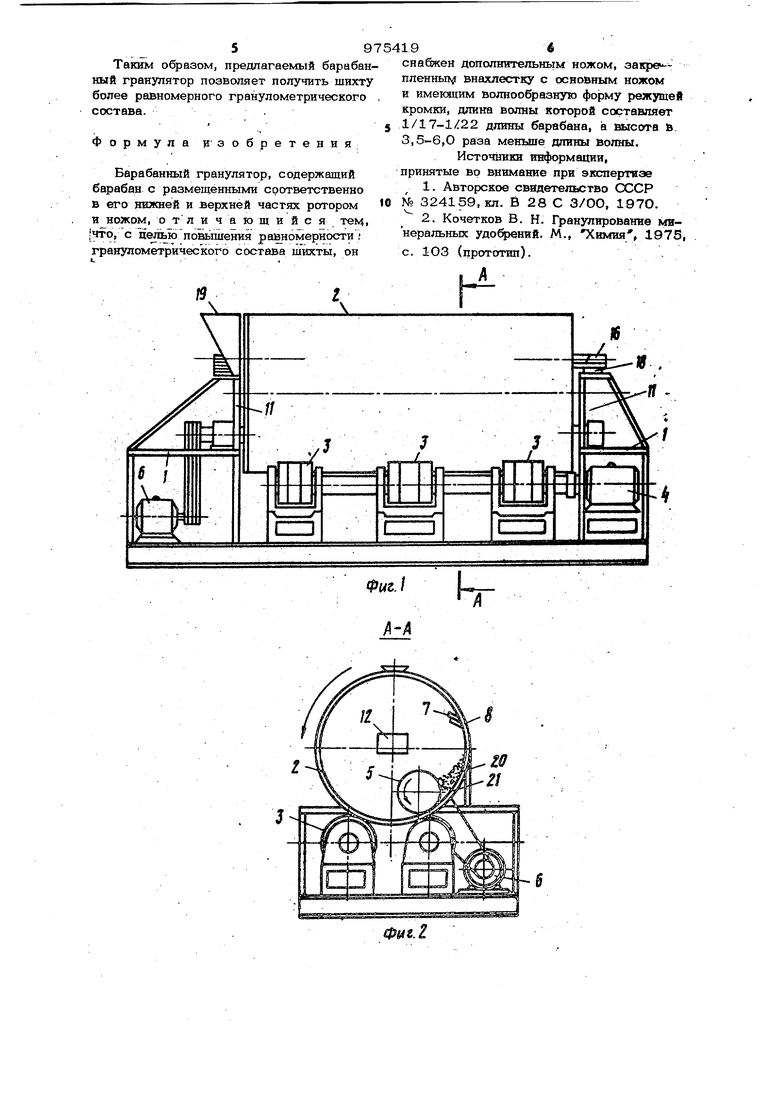

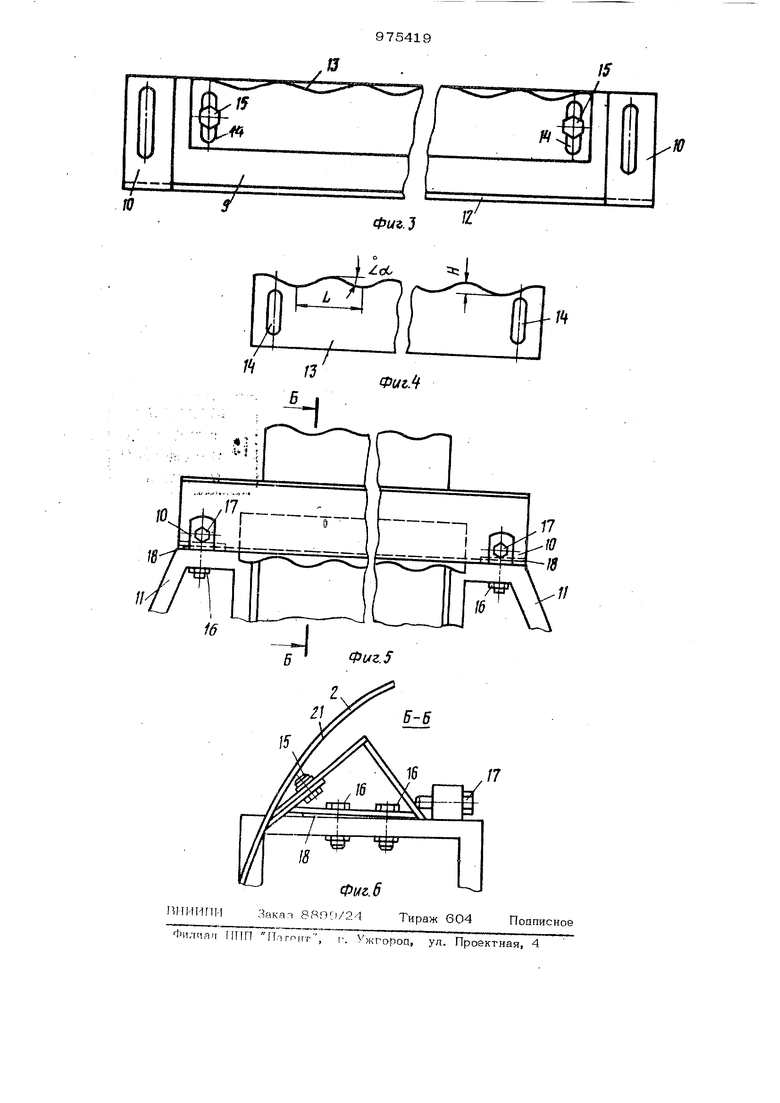

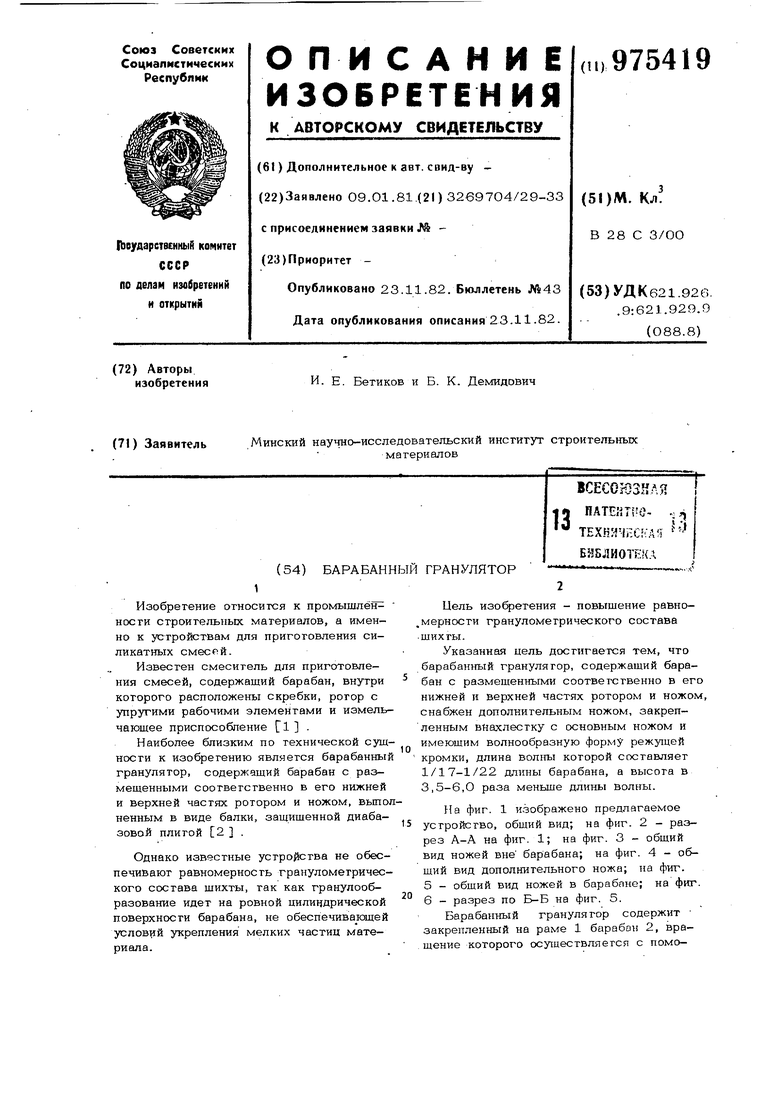

Изобретение относится к промышлён кости строительных материалов, а именно к устройствам для приготовления силикатных смесрй. Известен смеситель для приготовления смесей, содержащий барабан, внутри которого расположены скребки, ротор с упругими рабочими элементами и измель чающее приспособление Cl Наиболее близким по технической сущ ности к изобретению является барабанны гранулятор, содержащий барабан с размещенными соответственно в его нижней и верхней частях ротором и ножом, вьшо ненным в виде балки, защищенной диабазовой плитой 2 . Однако известные устройства не обеспечивают равномерность гранулометрического состава щихты, так как гранулообразование идет на ровной цилиндрической поверхности барабана, не обеспечивакддей условий укрепления мелких частиц материала. Цель изобретения - повыщение равномерности гранулометрического состава шихты. Указанная цель достигается тем, что барабанный гранулятор, содержащий барабан с размешенными соответственно в его нижней и верхней частях ротором и ножом, снабжен дополнительным ножом, закрепленным внахлестку с основным ножом и имеющим волнообразную форму режущей кромки, длина вол1Ш1 которой составляет 1/17-1/22 длины барабана, а высота в 3,5-6,0 раза меныпе длины волны. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - общий вид ножей вне барабана; на фиг. 4 - общий вид дополнительного ножа; на фиг. 5- общий вид ножей в барабане; на фиг. 6- разрез по Б-Б на фиг. 5. Барабанный гранулятор содержит закрепленный на раме 1 барабан 2, вращение которого осуществляется с помо39754194

щью опорных гуммированных роликов 3териал сыпучий и слабо прилипает к баот привода 4. Внутри барабана 2 в егорабану,угол установки ножей увеличиванижней части со смещением от вертикаль-ют до 31-60°. После установки ножей

ной оси в сторону вращения, барабана рас-7 и 8 в требуемое положение в барабан

положен ротор 5, представляющий собой 2 по течке 19 непрерьгоно подают шихту

вращающийся вал с лопастями (не пока-20, например, для получения аглопррита,

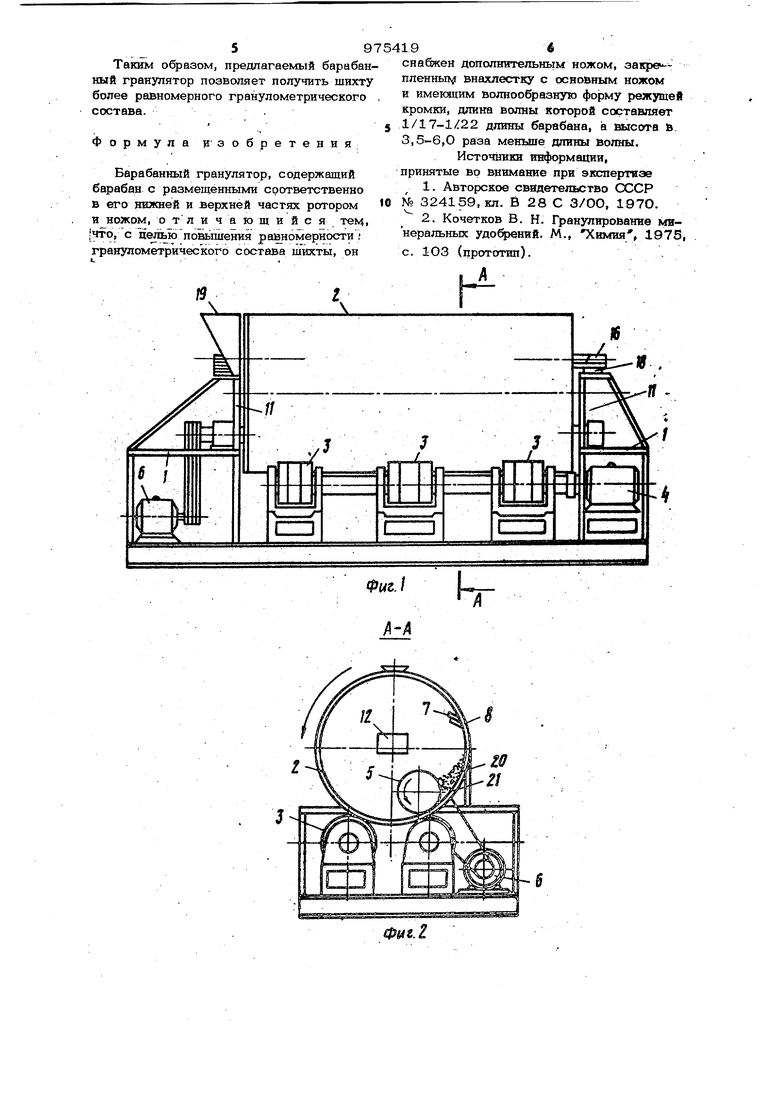

зашл), соединенный с приводом 6. В верх-состоящую из глины и угля. При вращеней части барабана 2 установлены основной нож 7 и внахлестку под ним дополнительный нож 8. .Основной нож 7 состоит из металлической пластины 9, накладок 10 для крепления его к П-образным стойкам 11, барабана 2 и ребра 12 жесткости.о Дополнительный нож 8с волнообразной режущей кромкой состоит из металлической пластины 13. Нож 8 имеет пазы 14, которые позволяют его выдвигать и увеличивать рабочую часть режущей кромки. Крепится дополнительный нож 8 к основному ножу 7 при помощи болтов 15. По режущей кромке длина волны профиля дополнительного ножа 8 составляет 1/17-1/22 длины барабана, а выcoта Волны Н в 3,5-6 раз меньше длины волны, а угол о между полуводной ножа и барабанном составляет 27-37. Ножи 7 и 8 размещены в верхней части барабана на его рабочей половине, т.е. они смешены от вертикальной ocji барабана в сторону, противоположную н|правлению его вращения на 0,2-0,8 радиуса барабана. Накладки Ю основного ножа 7 крепятся болтами 16 к П-образным стойкам 11 барабана. При помощи крепежных 16 и .поджимных 17 болтов регулируют зазор между барабаном 2 и ножами 7 и 8. При помощи клиновых прокладок 18 регулируют угол между ножами 7 и 8 и барабаном 2. Разгрузка барабана осуществляется за счет- угла его наклона к горизонту (4°) и лопастей вращения вала ротора 5, а загрузка через течку 1.9. Работает барабанный гранулятор следукяцим образом. Перед загрузкой шихты в гранулятор с помощью крепежньк болтов 16 ножи 7 и 8 устанавливают на одном уровне и определенном расстоянии от барабана, обычно на расстоянии 1 см. В зависимости от свойств исходного сырья с помощью механизма 18 ножи 7 и 8 уста. навливают под. углом 15-60 к барабан При использовании пластичного с повыше ной влажностью материала ножи устанав ливают под углом 15-30°, если же маНИИ барабана 2 шихта 2 О перемешивается и разбивается на комочки ротором 5. Одновременно с перемешиванием шихта подвергается процессу грануляции. При подьема и перекатывании по барабану 2 шихта 20 начинает прилипать к его стенкам, в результате чего образуется плотный тонкий слой гарнисажа 21, толБШна которого благодаря наличию кожей 7 и 8 на прьтышает 1 см. При образовании гарнисажа тологаной 1 см основной нож 7 отводится с помощью крепежных болтов 16 от барабана 2 в нерабочее положение, т.е. на расстояние 40-50 мм, равное высоте волны ножа 8, и в ра.брте остается дополнительный нож 8 с волнообразной режущей кромкой, который при очистке барабана 2 от налипшей шихты образует волнообразную поверхность гарнисажа 21. Далее гранулообразование осушествляется на .Волнообразной, цилиндрической поверхности гарнисажа U1, которая обеспечивает движение частиц материала в направлении вьпг рузочной части барабана не только под углом наклона поверхности материала к горизонтали, но и под воздействием угла волны гарнисажа, в результате чего обеспечивается возможность укрепления мелких гранул, т.е. получения более равномерного гранулометрического состава шихты. Это свягзано с тем, что мелкие частицы, попадая во впадины, волнообразного гарнисажа 14, задерживаются в барабане. Накатываясь друг на друга части укрупняются и образовавшиеся гранулы, крупнее 5 мм, продвигаются по барабану к его вьггрузоч- ной части. При превь1шении для каждого вида сырья высоты волны и уменьшении ее длины гарнисаж местами отрывается от барабана, что отрицательно сказывается на равномерности гранеостава шихты за счет выхода крупных кусков. При уменьшении для каждого вида сырья высоты волны и увеличении ее длины волнообразная поверхность ножа начинает приближаться к прямолинейной поверхности, чттэ также отрицательно сказывается на-равномернс сти грансостава шихты за счет увеличения выхода мелочи.

Таким образом, предлагаемый барабанный гранупятор позволяет получить шихту более равномерного гранулометрического , состава..

, .. 5

Формула изобретения

Барабанный гранулятор, содержащий барабан с размещёнными соответственно в его нижней и верхней частях ротором в и ножом, о тл и ч а ю щ и и с я тем, что, с целью поадшения равномерности , гранулометрического состава 1цихты, он

снабжен дополнительньщ ножом, закрепленные внахлестку с основным ножом и имеющим волнообразную форму режущей кромки, длина волны которой составляет -/I 7-1/22 длины барабана, ia высота в. 3,5-6,0 раза меныне длины волны.

Источники информации, принятые во внимание при экспертизе 1. Авторское сввдетельство СССР № 324159, кл. В 28 С 3/00, 1970.

2. Кочетков В. Н. Гранулирование минеральных удобрений. М., Химия, 1975, с. 1ОЗ (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный гранулятор | 1982 |

|

SU998126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2505611C1 |

| Устройство для гранулирования тонкодисперсных сыпучих материалов | 1979 |

|

SU858901A1 |

| Устройство для увлажнения,смешения и окомкования сыпучих материалов | 1981 |

|

SU1014946A1 |

| Окомковательный барабан | 1980 |

|

SU945211A1 |

| Тарельчатый гранулятор | 1978 |

|

SU837390A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Гранулятор | 1982 |

|

SU1152641A1 |

| Барабанный окомкователь "шокрис | 1979 |

|

SU840171A1 |

Авторы

Даты

1982-11-23—Публикация

1981-01-09—Подача