(54) БАРАБАННЫЙ ГРАВУЛЯТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный гранулятор | 1981 |

|

SU975419A1 |

| Способ получения гранул | 1990 |

|

SU1719049A1 |

| Гранулятор | 1982 |

|

SU1152641A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Гранулятор | 1991 |

|

SU1790440A3 |

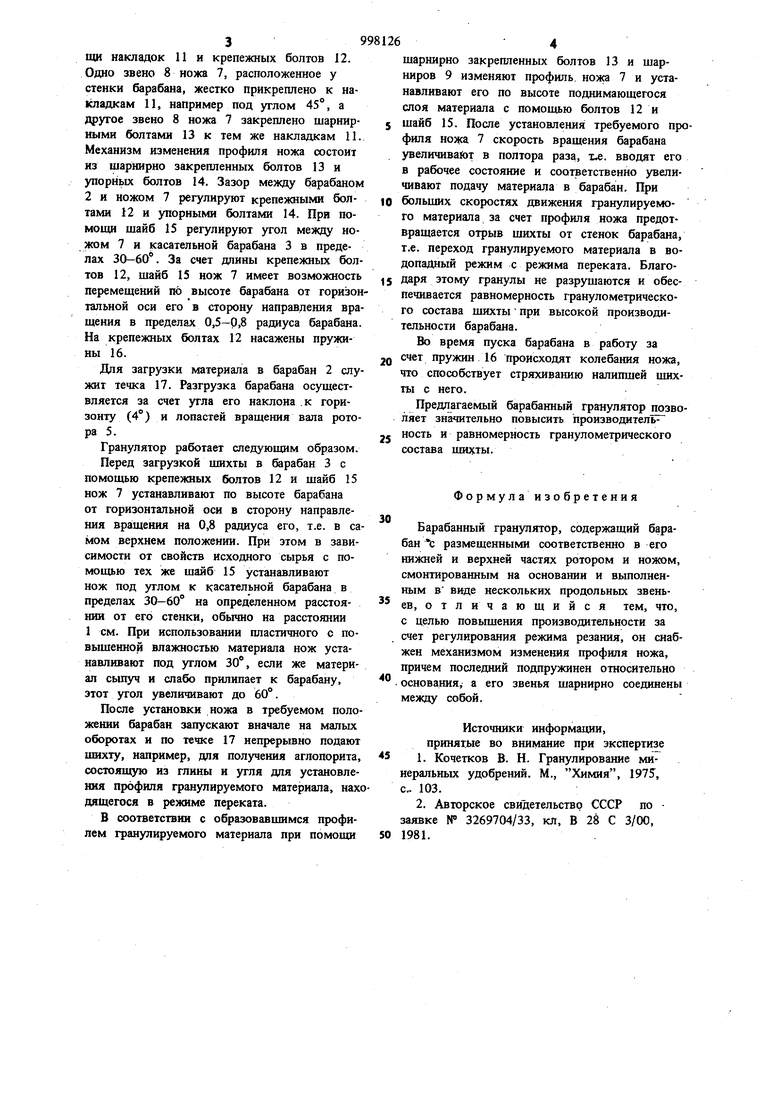

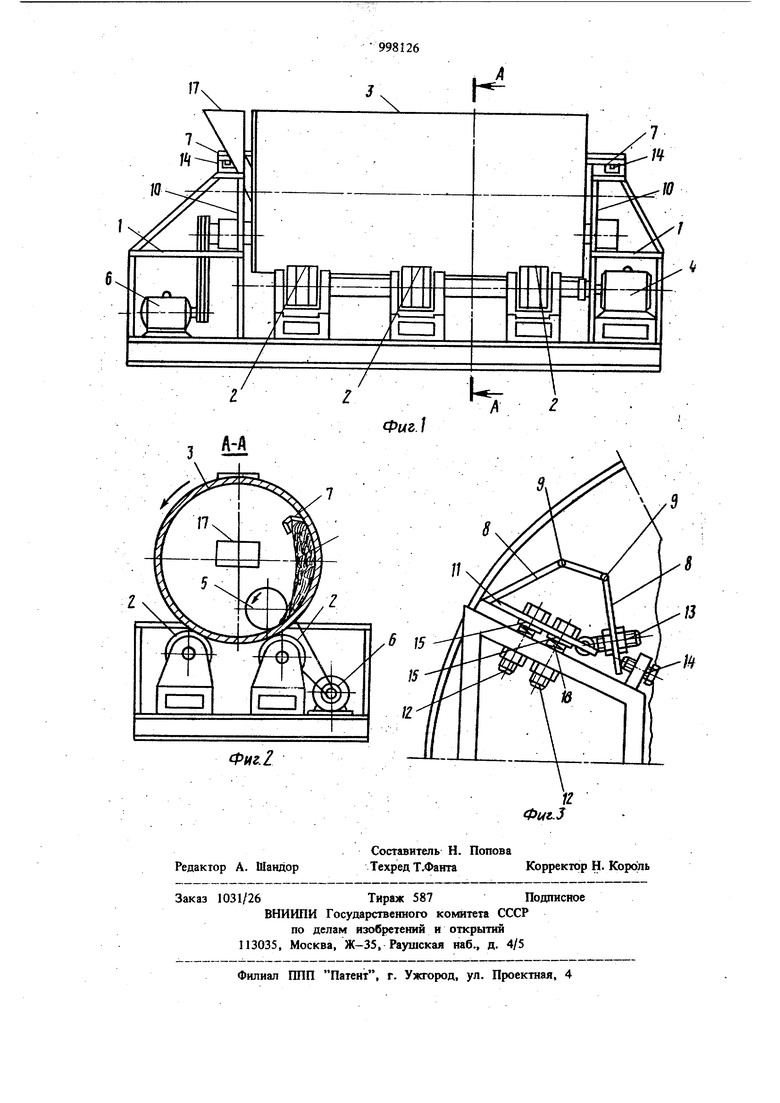

. 1- - . Изобретение относится к. промьшшенности строительных материалов, а именно к устройствам дня приготовления силикатных смесей. Известен барабанный гранулятор, содержащий &1рабан с ротором и ножом, размещенным в верхней части барабана на его рабочей половине, при этом нож вьшолнен в виде балки, защищенной диабазовой плиткой 1 Наиболее близким решением к предлагаемому является барабанный гранулятор, содержащий 6q ei6aH с размещенными соответственно в его пйжней и верхней частях ротором и ножом, смонтированным на основании и выполнешош в виде нескольких продольных звеньев 2.. Общим недостатком известных устройств является невысокая производительность. Цель изобретения - повышение производительности за счет регулирования режима резания. Указанная цель достигается тем, что барабанный гранулятор, содержащий барабан с размещеннымн соответственно в его нижней и верхней частях ротором и ножом, смантнрованным на основании и выполненным в виде нескольких продольных звеньев, снабжен механизмом изменения профиля ножа, причем последаий подпружинен относнтеЛьно основания, а его звенья шарнирно соединены между собой. На фиг. 1 изображен барабанный гранулятор, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - крепежный узел ножа, внд с торца. Барабанный гранупятор содержнт закрепленный на раме 1 н установленный на сумм{1рованные ролики 2 барабан 3, вращенне которого осуще :твляется с помощью привода. 4. Внутри барабана 3 .в иижней его части со смещением от вертикальной от расположен ротор, S, представляющий собой вращающийся вал с лопастями (ие показаны) , соединенный с приводом 6. В верхней части барабана 2 установлен нож 7, выполненный в виде нескольких продольных звеньев 8, скрепленных между собой щарнирами 9. На П-образиых стойках 10, смонтнрованiguxra. раме 1, закреплен нож 7 прн помо 39 щи накладок 11 и крепежных болтов 12. Одно звено 8 ножа 7, расположенное у стенки барабана, жестко прикреплено к накладкам 11, напрнмер под углом 45°, а другое звено 8 ножа 7 закреплено шарннрными болтами 13 к тем же накладкам 11. Механизм изменения профиля ножа состоит из шарнирно закрепленных болтов 13 и ynopHbix болтов 14. Зазор между барабаном 2 и ножом 7 регулируют крепежными болтами 12 и )торными болтами 14. При помощи шайб 15 регулируют угол между ножом 7 и касательной барабана 3 в пределах 30-60°. За счет длины крепежных болтов 12, шайб 15 нож 7 имеет возможность перемещений по высоте барабана от горизон тальной оси его в сторону направления вращения в пределах 0,5-р,8 радиуса барабана. На крепежных болтах 12 насажены пружины 16. Для загрузки материала в барабан 2 служит течка 17. Разгрузка барабана осуществляется за счет угла его наклона .к горнзонту (4°) и лопастей вращения вала рютора 5. Гранулятор работает следующим образом. Перед загрузкой шихты в барабан 3 с помощью крепежных болтов 12 и шайб 15 нож 7 устанавливают по высоте барабана от горизонтальной осн в сторону направления вра1щеш1я на 0,8 радиуса его, т.е. в са мом верхнем положенин. При этом в зависимости от свойств исходного сырья с помощью тех же шайб 15 устанавливают нож под углом к касательной барабана в пределах 30-60° на определенном расстояНИИ от его стенки, обычно на расстоянии 1 см. При использовании пластичного с повышенной влажностью материала нож устанавливают под углом 30°, если же материал сьшуч и слабо прилипает к барабану, этот угол увеличивают до 60°. После установки ножа в требуемом положении барабан запускают вначале на малых оборотах и по течке 17 непрерывно подают шихту, например, для получения аглопорита, состоящую из глины и угля для установления профиля гранулируемого материала, нах дящегося в режиме переката. В соответствии с образовавшимся профилем гранулируемого матернала при помощи шарнирно закрепленных болтов 13 и шарниров 9 изменяют профиль ножа 7 и устанавливают его по высоте поднимающегося слоя материала с помощью болтов 12 и шайб 15. После установления требуемого профиля ножа 7 скорость вращения барабана увеличивай в полтора раза, хл. вводят его в рабочее состояние и соответственно увеличивают подачу материала в барабан. При больших скоростях движения гранулируемого материала за счет профиля ножа предотвращается отрыв шихты от стенок барабана, т.е. переход гранулируемого материала в водопаДный режим с реядама переката. Благодаря этому гранулы не разрушаются и обеспечивается равномерность гранулометрического состава шихты при высокой производительности барабана. Во время пуска барабана в работу за счет пружин 16 происходят колебания ножа, что способствует стряхива1шю налипшей шихты с него. Предлагаемый барабанный гранулятор позволяет значительно повысить производитель ность и равномерность гранулометрического состава шихты. Формула изобретения Барабанный гранулятор, содержащий барабан с размещеннымн соответственно в его нижней и верхней частях ротором и ножом, смонтированным на основании и выполненным в виде нескольких продольных звеньев, отличающийся тем, что, с целью повьппения производительности за счет регулирования режима резания, он снабжен механизмом изменения профиля ножа, причем последний подпружинен относнтельно основания, а его звенья шарнирно соединены между собой. Источники информации, принятые во внимание при экспертизе 1.Кочетков В. Н. Гранулирование минеральных удобрений. М., Химия, 1975, с.. 103. 2.Авторское свидетельство СССР по заявке № 3269704/33, кл, В 28 С 3/00, 1981.

Авторы

Даты

1983-02-23—Публикация

1982-01-11—Подача