шарнирно установленных на последнем и имеющих на свободных концах две пары роликов, осями размещенных в прорезях , склиза, при этом оси пар роликов св заны между собой посредством тяги, а ось пары роликов, расположенной со стороны подающего конвейера, шарнирно соединена со штоком силового цилиндра. Кроме того, каждая основная направ- ю этом

лягющая имеет копир с пазом, а ось пары роликов, расположенная со стороны подающего конвейера, выполнена с хвостовиками, размещенными в пазах копиров.

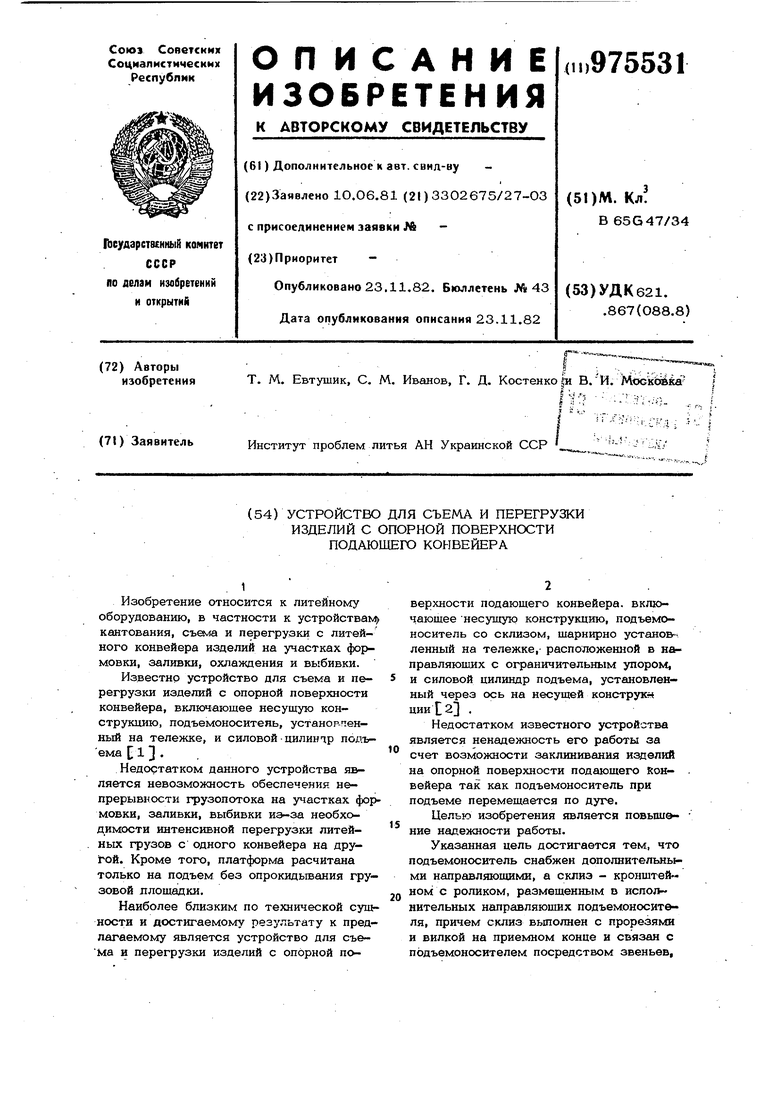

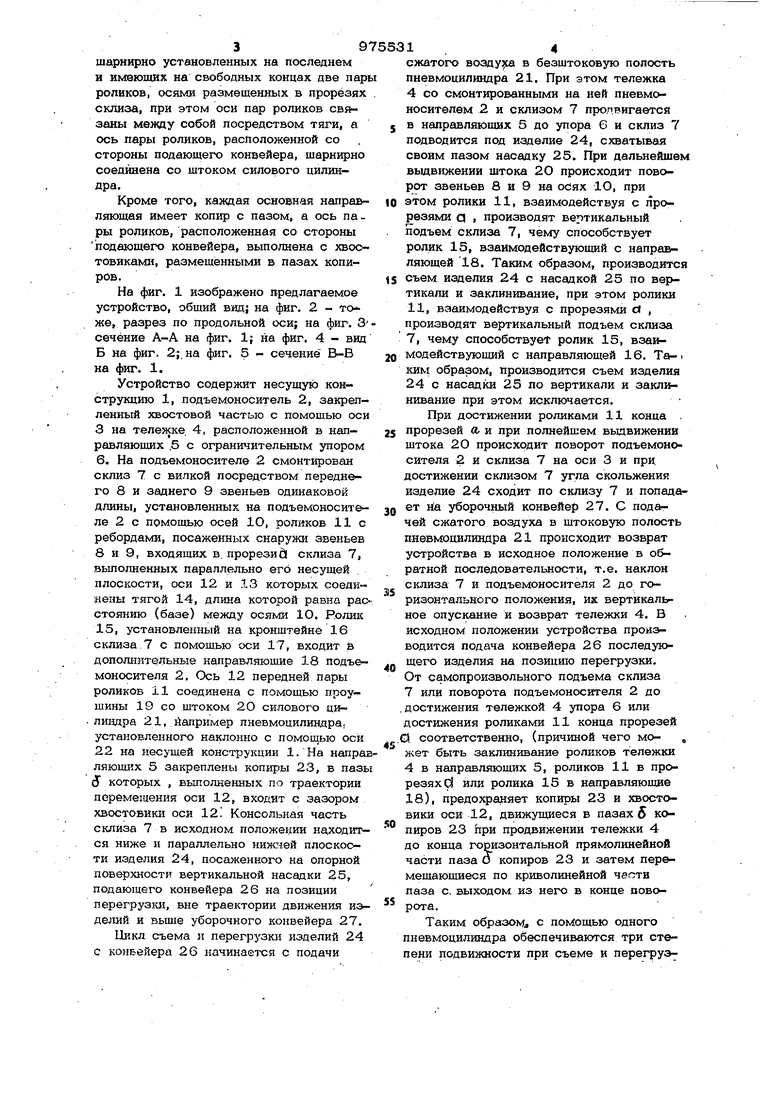

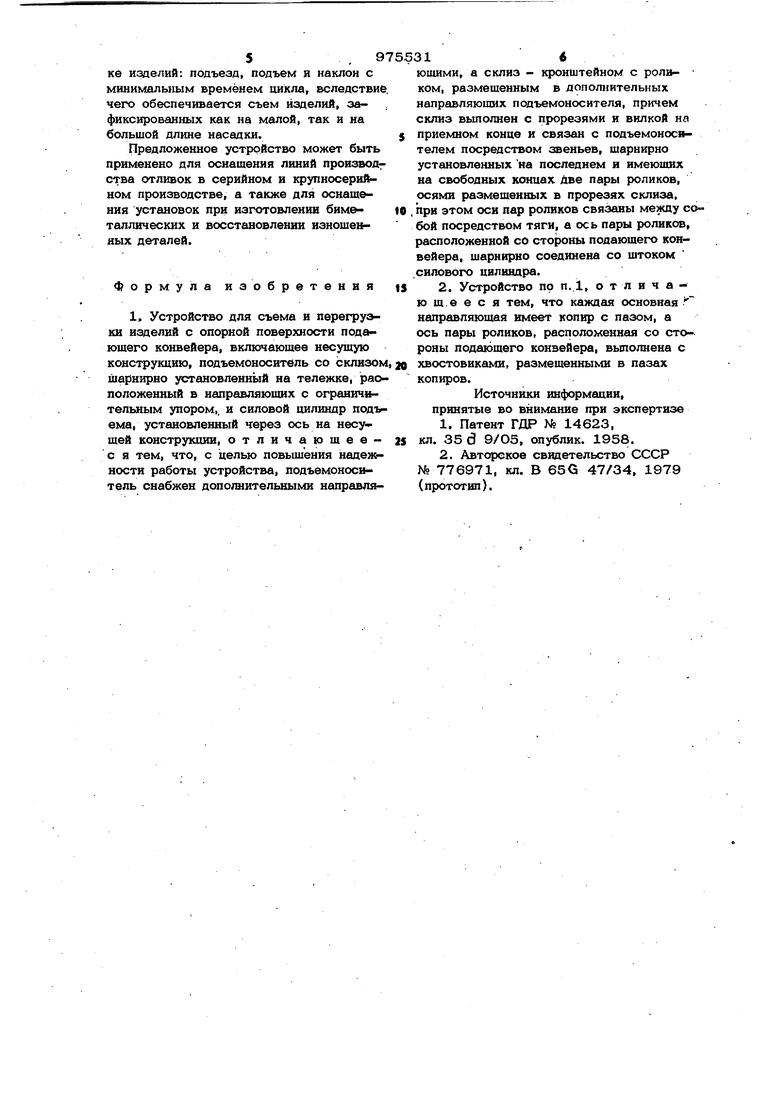

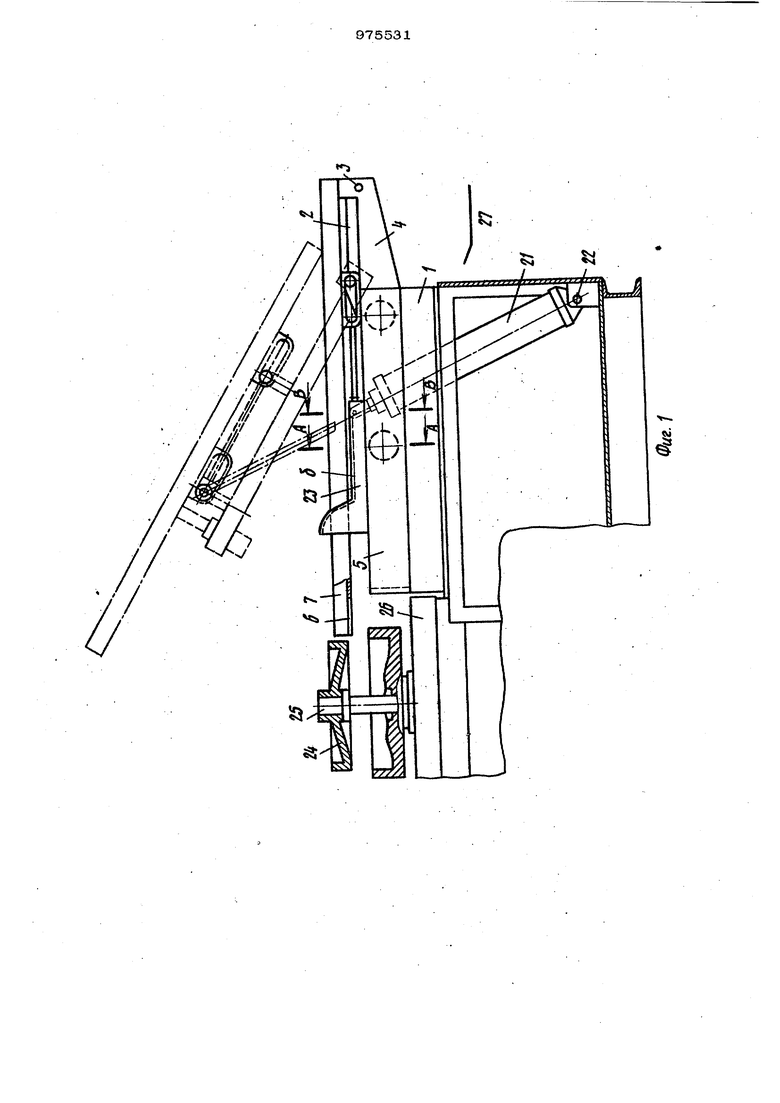

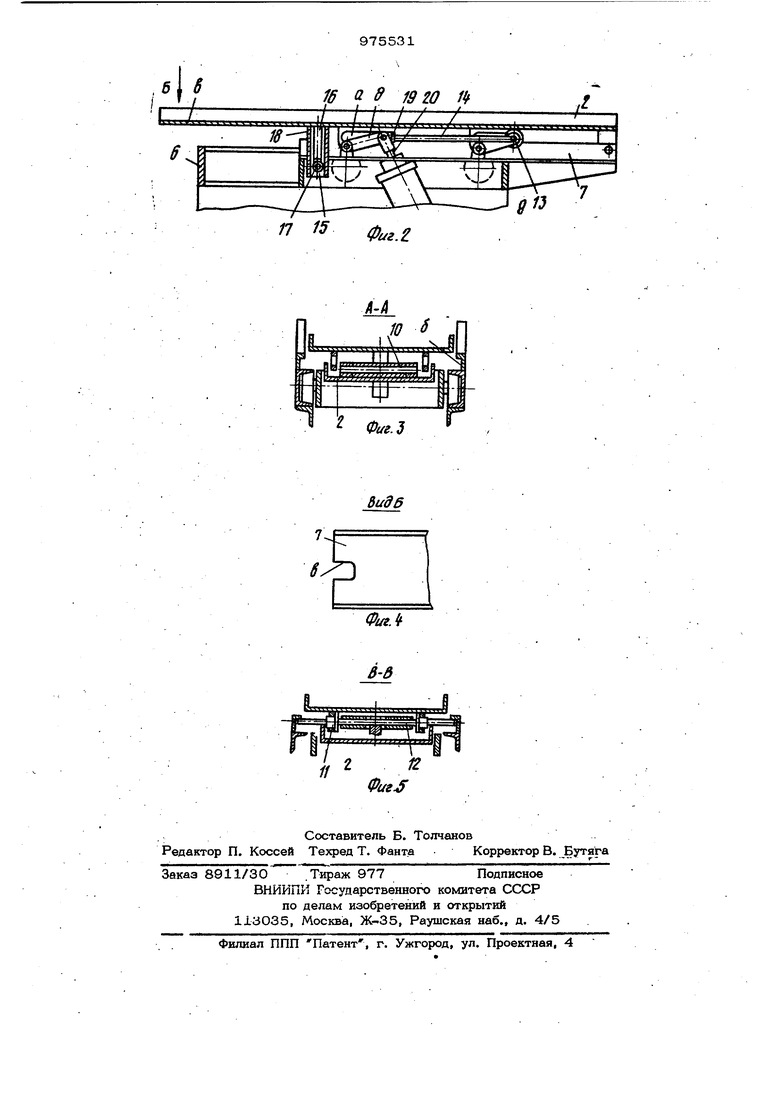

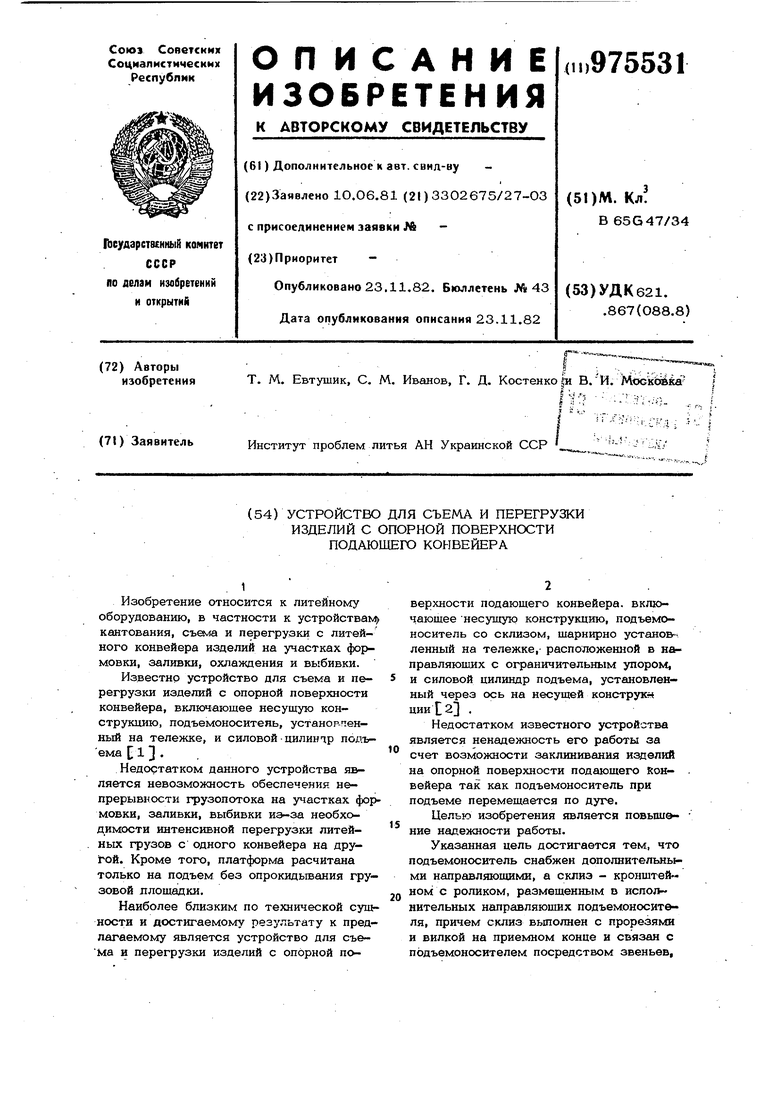

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - тоже, разрез по продольной оси; на фиг. 3сечёние А-А на фиг. 1; на фиг. 4 - ввд Б на фиг. 2;. на фиг. 5 - сечение В-В на фиг. 1.

Устройство содержит несущую конструкцию 1, подъемоноситель 2, закрепленный хвостовой частью с помощью оси 3 на тележке, 4, расположенной в направляющих .5 с ограничительным упором 6. На подъемоносителе 2 смонтирован склиз 7 с вилкой посредством переднего 8 и заднего 9 звеньев одинаковой длины, установленных на подъемоносителе 2 с помощью осей Ю, роликов 11 с ребордами, посаженных снаружи звеньев 8 и 9, входящих в. прорези5 склиза 7, выполненных параллельно его несущей плоскости, оси 12 и 13 которых соединены тягой 14, длина которой равна рас стоянию (базе) между осями 10. Ролик 15, установленный на кронштейне 16 склиза 7 с помощью оси 17, входит & дополнительные направляющие 18 подъемоносителя 2. Ось 12 передней пары роликов 11 соединена с помощью проу- щины 19 со штоком 2О силового ци лшадра 21, йапример пневмоцилиндра, установленного наклонно с помощью оси 22 на несущей конструкции 1. На направ ляющих 5 закреплены копиры 23, в пазы (ЗГ которых , выполненных по траектории перемещения оси 12, входят с зазором хвостовики оси 12 Консольная часть склиза 7 в исходном положении находится ниже и параллельно нижней плоское- ти изделия 24, посаженного на опорной поверхности вертикальной насадки 25, подающего конвейера 26 на позиции перегрузки, вне траектории движения изделий и вьш1е уборочного конвейера 27. Цикл съема и перегрузки изделий 24 с конвейера 26 начинается с подачи

сжатого ВОЗДУХ в безштоковую полость пневмоцилиндра 21, При этом тележка 4 со смонтированными на ней пневмоносителем 2 и склизом 7 продвигается в направляющих 5 до упора 6 и склиз 7 подводится под изделие 24, схватывая своим пазом насадку 25. При дальнейшем выдвижении штока 20 происходит поворот звеньев 8 и 9 на осях 1О, при

резями а , производят вертикальный подъем склиза 7, чему способствует ролик 15, взаимодействующий с направляющей 18. Таким образом, производится

съем изделия 24 с насадкой 25 по вертикали и заклинивание, при этом ролики 11, взаимодействуя с прорезями и , производят вертикальный подъем склиза 7, чему способствует ролик 15, взаимодействующий с направляющей 16. Та-1 КИМ образом, производится съем изделия 24 с насадки 25 по вертикали и заклинивание при этом исключается.

При достижении роликами 11 конца .

прорезей О- и при полнейшем вьщвижении штока 2О происходит поворот подъемоносителя 2 и склиза 7 на оси 3 и при. остижении склизом 7 угла скольжения изделие 24 сходит по склизу 7 и попадаролики 11, взаимодействуя с проет на уборочный конвейер 27. С подачей сжатого воздуха в щтоковую полость пневмоцилиндра 21 происходит возврат устройства в исходное положение в обратной последовательности, т.е. наклон склиза 7 к подъемоносителя 2 до горизонтального положения, их вертикаль вое опускание и возврат тележки 4. В исходном положении устройства производится подача конвейера 26 последующего изделия на позицию перегрузки. От самопроизвольного подъема склиза 7 или поворота подъемоносителя 2 до достижения тележкой 4 упора 6 или достижения роликами 11 конца прорезей J соответственно, (причиной чего мо- „ жет быть заклинивание роликов тележки 4 в направляющих 5, роликов 11 в прорезях d или ролика 15 в направляющие 18), предохраняет копиры 23 и хвостовики оси 12, движущиеся в пазах 5 копиров 23 при продвижении тележки 4 до конца горизонтальной прямолинейной части паза О копиров 23 и затем перемешающиеся по криволинейной чести паза с. выходом из него в конце поворота. Таким образомл с помощью одного пневмоцилиндра обеспечиваются три степени подвижности при съеме и перегрузке изделий: подъезд, подъем и наклон с минимальным временем цикла, вследстви чего обеспечивается съем изделий, зафиксированных как на малой, так и на большой длине насадки. Предложенное устройство может быть применено для оснащения линий производства отливок в серийном и 1фупносери1 ном производстве, а также для оснащения установок при изготовлении бим& таллических и восстановлении изнощенных деталей. формула изобретения 1. Устройство для съема и перегрузки изделий с опорной поверхности подающего конвейера, включающее несущую конструкцию, подъемоноситель со склизом шарнирно установленный на тележке, рао положенный в направляющих с ограничительным упором,, и силовой цилиндр подъ ема, установленный через ось на несущей конструкции, отличающеес я тем, что, с целью повьшения надежности работы устройства, подъемоноситель снабжен допот1ительными направляющими, а склиз - кронштейном с роликом, размещенным в дополнительных направляющих подъемоносителя, причем склиз выполнен с прорезями и вилкой на приемном конце и связан с подъемоносителем посредством звеньев, щарнирно установленных на последнем и имеющих на свободных концах две пары роликов, осями размещенных в прорезях склиза, при этом оси пар роликов связаны между собой посредством тяги, а ось пары роликов, расположенной со стороны подающего конвейера, шарнирно соединена со штоком силового цилиндра. 2. Устройство по п. 1, отличающееся тем, что каждая основная направляющая имеет копир с пазом, а ось пары роликов, расположенная со стоРОНЫ подающего конвейера, выполнена с хвостовиками, размещенными в пазах копиров. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР № 14623, кл. 35 d 9/О5, опублик. 1958. 2.Авторское свидетельство СССР № 776971, кл. В 65G 47/34, 1979 (прототип).

W О ff 1920 lif

7 5

,1

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Устройство для перегрузок подвесок подвесного конвейера с одного пути на другой | 1974 |

|

SU682431A1 |

| Конвейер для межоперационного перемещения изделий | 1981 |

|

SU994373A1 |

| Устройство для передачи изделий с одного конвейера на другой | 1983 |

|

SU1097543A1 |

| Механизированный стеллаж | 1982 |

|

SU1039823A1 |

| УСТАНОВКА ДЛЯ ЛОМКИ ПРУТКОВЫХ И ТРУБЧАТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2025231C1 |

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА | 1973 |

|

SU406787A1 |

| Устройство для затяжки контровочных гаек резьбовых соединений | 1989 |

|

SU1675076A1 |

| КОНВЕЙЕР ДЛЯ ПЕРЕМЕЩЕНИЯ ПЕЧАТНОЙ ПРОДУКЦИИ | 1993 |

|

RU2067551C1 |

| Устройство для съема и перегрузки литейных форм с опорной поверхности конвейера | 1979 |

|

SU776971A1 |

Авторы

Даты

1982-11-23—Публикация

1981-06-10—Подача