Изобретение относится к швейной промыш ленности, в частности к влажно-тепловой обработке деталей одежды, а именно к устройствам фальцевания деталей швейных изделий. По основному авт. св. № 884670 известно устройство для фальцевания деталей швейных машин, содержашее перфорированную nonjoo плиту, соединенную с вакуумотсосом, установленный на плите пластинчатый шаблон с центральным отверстием, контур отверстия которо го соответствует контуру фальцуемой детали, и прессуюшую плиту, расположе1шую над пластинчатым шаблоном, при этом дополнител но имеет подпружиненный пластинчатый шаблон с центральным отверстием меньшего размера, чем размер отфальцованной детали, установленной с зазором на пластинчатом шаб лоне, расположенном на опорной плите, а прессующая плита имеет связанные с источником сжатого воздуха сопла, оси которых расп ложены под углом к вертикали для обеспечения подачи сжатого воздуха в зазор между шаблонами {1 . Известное устройство обеспечивает качественное фальцевание детали в том случае, если в момент прессования величина . зазора между верхним шаблоном и основанием, определяемая высотой нижнего шаблона, стремится к .нулю. Установка на основании шаблона с минимальной толщиной, меньшей толщины тканевой детали, обеспечивает качественное фальцевание детали по контуру, но в этом случае ухудшаются условия для заправки краев детали вследствие небольшой высоты зазора между верхним шаблоном и основанием. Величина зтого зазора равна толщине нижнего шаблона плюс величина зазора между шаблонами. Величина последнего зазора, как показала практика, для каждого типа ткани является постоянной, например, для сорочечной 1 мм, для костюмной 2,5 мм, для драповой 4 мм. Указанные величины зазоров между шаблонами обеспечивают качественное выполнение операций, увеличение зазоров приводит к втягиванию краев между шаблонами и, тем самым, нарушается технология обработки, при этом высота общего зазора ь момент заправки краев

детали под верхний шаблон при минимальной тожцине нижнего шаблона оказывается недостатошой для эффективной заправки краев ткани, так как при выборе и установке нижнего шаблона с. минимальной толщиной меньшей, чем толшина обрабатываемой детали (2 мм для драповых тканей) обшая высота зазора для заправки краев будет порядка 6 мм, толшина двойного слоя драпа будет также 5- 6 мм и в этом случае заправка краев детали в указанный зазор с помошью воздуха невозможна. Увеличение воздушного зазора более 4 мм приводит к втягиванию воздухом краев в указанш)1й зазор и тем самым к искаженш формы кармана и понижению качества обработки.

При выборе и установке нижнего шаблона большой толщины для драпа порядка 8 мм увеличивается высота общего зазора и улучшаются условия для заправки краев при ста- i jo бильном воздушном зазоре 4 мм, однако в момент прессования края кармана оставались несдавленными в пределах толщины нижнего шаблона и в этом случае качество фальцева1 ия оказывалось низким. Данная конструкщш 25

устройства при регулировании соответствующих величин толщины нижнего шаблона и воздушного зазора более приемлема для фальцева1шя накладных деталей из легких и средних тканей и непригодна для фальцевания деталей из толстых драповых тканей.

Цель изобретения - расширение технологических возможностей и повышение качества фальцуемых деталей.

Поставленная цель достигается тем, что. устройство для фальцевания деталей швейтгх изделий дополнительно имеет опорный перфорированный шаблон, установленный на перфорированной полой плите под центральнымотверстием пластинчатого шаблона, а форма опорной поверхности опорного шаблона соответствует форме фальцуемой детали.

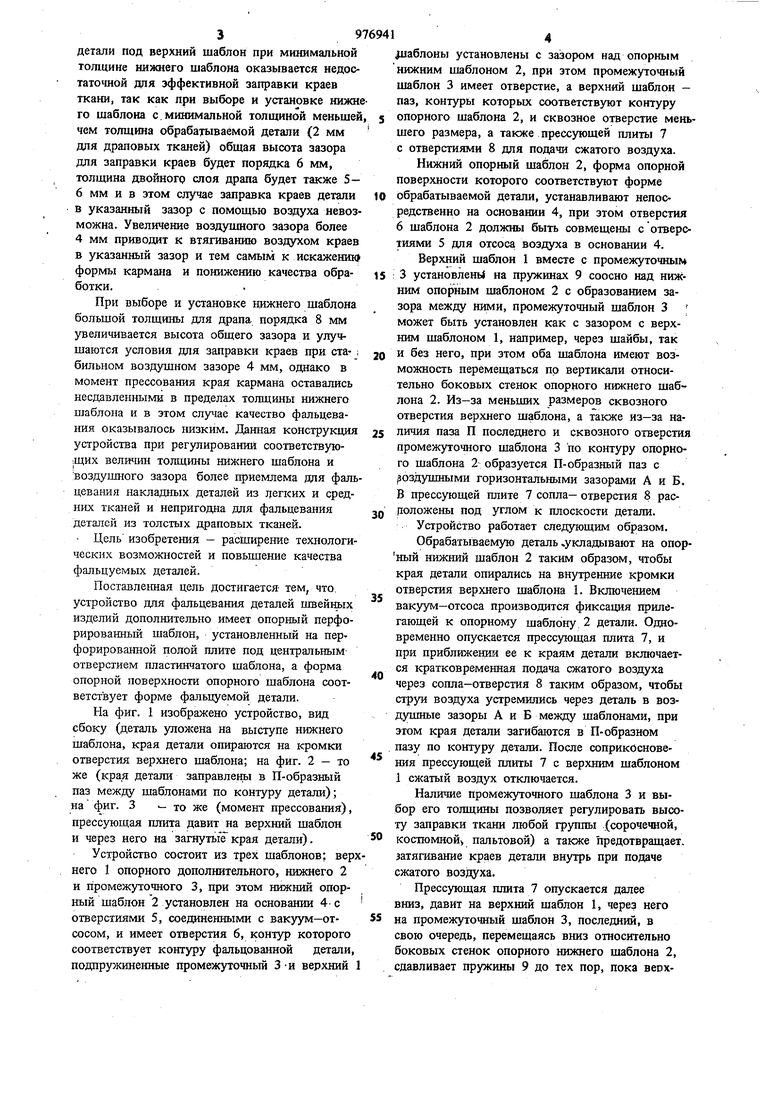

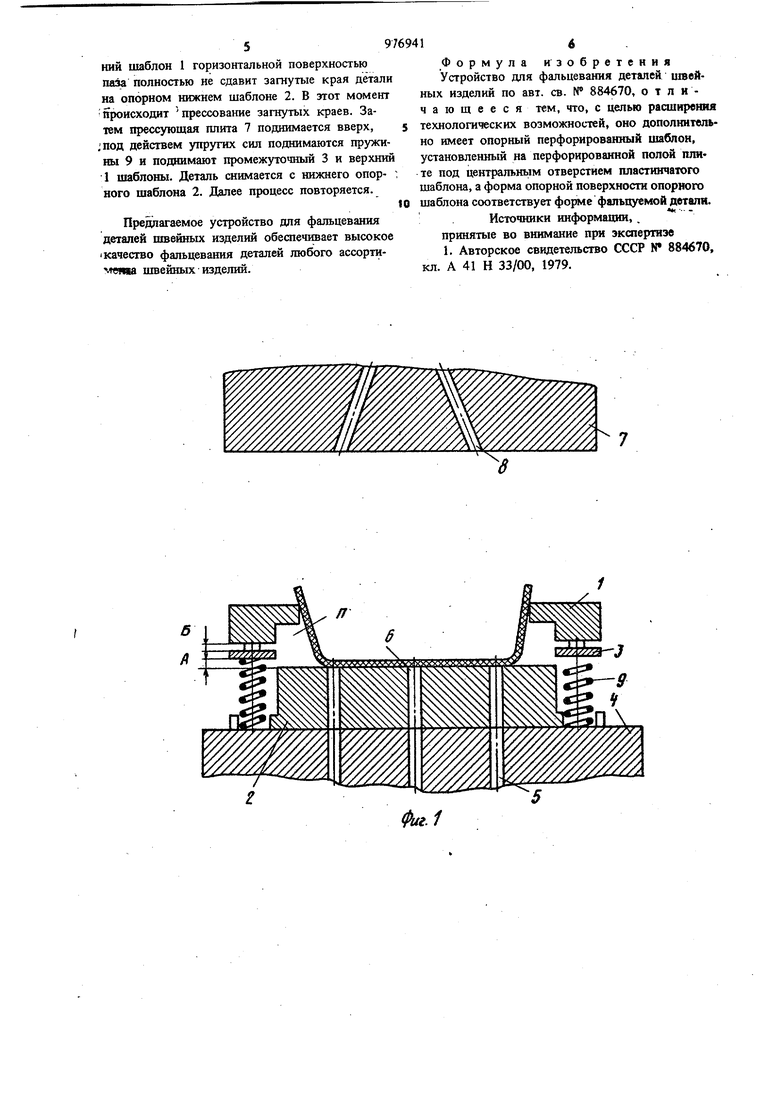

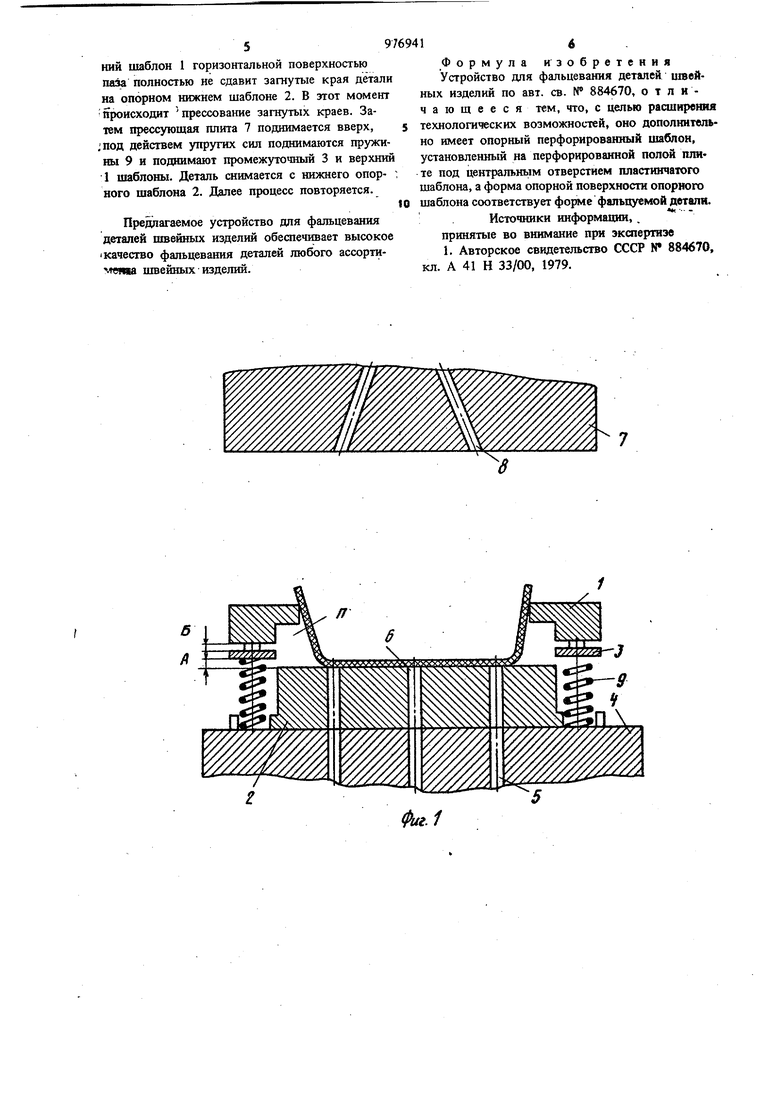

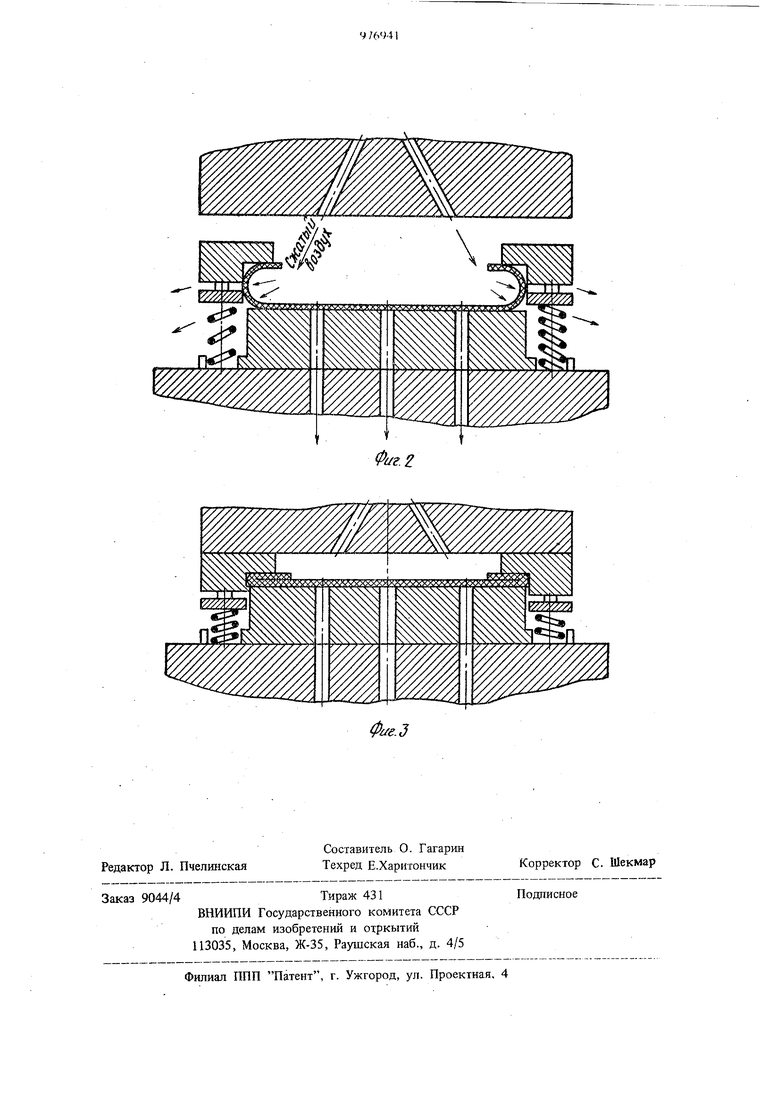

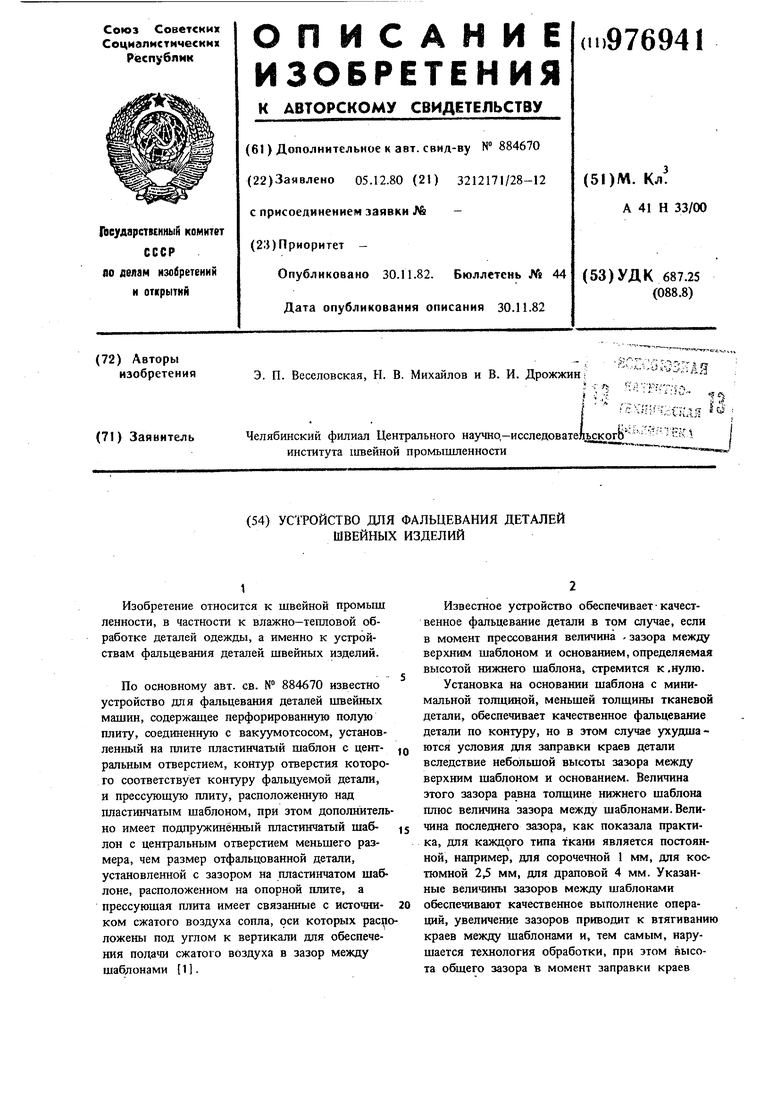

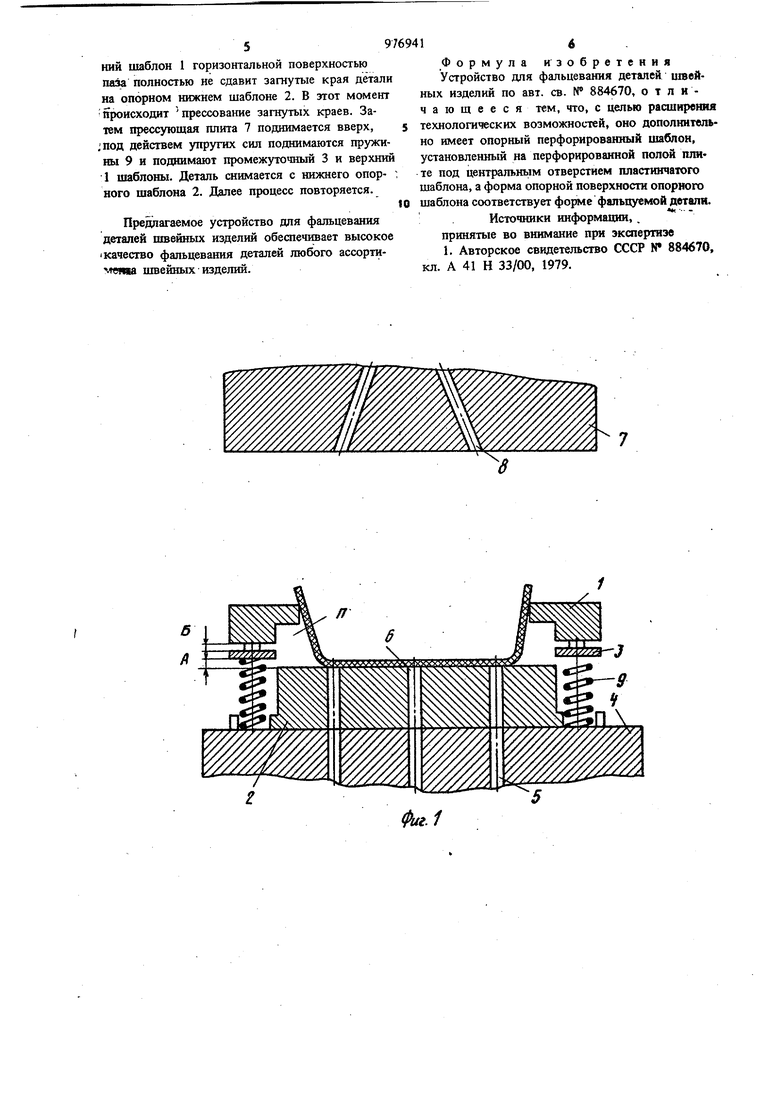

На фиг. 1 изображено устройство, вид сбоку (деталь уложена на выступе нижнего шаблона, края детали опираются на кромки отверстия верхнего шаблона; на фиг. 2 - то же (края детали заправлены в П-образный паз между шаблонами по контуру детали); на фиг. 3 - то же (момент прессования), прессующая плита давит на верхний шаблон и через него на загнутыё края детали).

Устройство состоит из трех шаблонов; вернего 1 опорного дополнительного, нижнего 2 и промежуточного 3, при зтом нижний опорный шаблон 2 установлен на основании 4-с отверстиями 5, соединенными с вакуум-отсосом, и имеет отверстия 6, контур которого соответствует контуру фальцованной детали, подпру кине1шые промежуточный 3 -и верхний

иаблоны установлены с зазором над опорным нижним шаблоном 2, при зтом промежуточный шаблон 3 имеет отверстие, а верхний шаблон - паз, контуры которых соответствуют контуру

опорного шаблона 2, и сквозное отверстие меньшего размера, а также прессующей плиты 7 с отверстиями 8 для подачи сжатого воздуха.

Нижний опорный шаблон 2, форма опорной поверхности которого соответствуют форме

обрабатываемой детали, устанавливают непосредственно на основании 4, при зтом отверстия 6 шаблона 2 должны быть совмещены с отверстиями 5 для отсоса воздуха в основании 4. Верхний шаблон 1 вместе с промежуточным

3 установлены на пружинах 9 соосно над нижним опорным шаблоном 2 с образованием зазора между ними, промежуточный шаблон 3 может быть установлен как с зазором с верхним шаблоном 1, например, через шайбы, так

Промежуточного шаблона 3 по контуру опорного шаблона 2 образуется П-образный паз с воздушными горизонтальными зазорами А и Б. В прессующей плите 7 сопла- отверстия 8 расроложены под углом к плоскости детали.

Устройство работает следующим образом.

Обрабатываемую деталь .укладывают на опорный нижний шаблон 2 таким образом, чтобы края детали опирались на внутренние кромки отверстия верхнего шаблона 1. Включением вакуум-отсоса производится фиксация прилегающей к опорному шаблону 2 детали. Одновременно опускается прессующая плита 7, и при приближении ее к краям детали включается кратковременная подача сжатого воздуха через сопла-отверстия 8 таким образом, чтобы струи воздуха устремились через деталь в воздущные зазоры А и Б между шаблонами, при зтом края детали загибаются в П-образном пазу по контуру детали. После соприкосновения прессующей плиты 7 с верхним шаблоном 1 сжатый воздух отключается.

Наличие промежуточного шаблона 3 и выбор его толщины позволяет регулировать высоту заправки ткани любой группы (сорочечной, костюмной пальтовой) а также предотвращает, затягивание краев детали внутрь при подаче сжатого воздуха.

Прессующая плита 7 опускается далее вниз, давит на верхний шаблон 1, через него на промежуточный шаблон 3, последний, в свою очередь, перемещаясь вниз относительно боковых стенок опорного нижнего шаблона 2, сдавливает пружины 9 до тех пор, пока верхи без него, при зтом оба ииблона имеют возможность перемешаться по вертикали относительно боковых стенок опорного нижнего шаблона 2. Из-за меньших размеров сквозного отверстия верхнего шаблона, а также из-за наличия паза П последнего и сквозного отверстия НИИ шаблон 1 горизонтальной поверхностью паза полностью не сдавит загнутые края детали на опорном нижнем шаблоне 2. В этот момент происходит прессование загнутых краев. Затем прессуюшая плита 7 поднимается вверх, :под действам упругих сил поднимаются пружины 9 и поднимают промежуточный 3 и верхний 1 шаблоны. Деталь снимается с нижнего опорного шаблона 2. Далее процесс повторяется. Предлагаемое устройство для фальцевания деталей швейных изделий обеспечивает высокое I качество фальцевання деталей любого ассортимежи швейных изделий. 9 16 Формула изобретения Устройство для фальцевания деталей швейных изделий по авт. св. № 884670, отличающееся тем, что, с целью расширения технологических возможностей, оно дополнительно имеет опорный перфорированный шаблон, установленный на перфорированной полой плите под центральш.1м отверстием пластинчатого шаблона, а форма опорной поверхности опорного шаблона соответствует форме фальцуемой детали. Источники информашш, , принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 884670, кл. А 41 Н 33/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фальцевания деталей швейных изделий | 1982 |

|

SU1050648A2 |

| Устройство для фальцевания деталей швейных изделий | 1979 |

|

SU884670A1 |

| Способ фальцевания деталей швейных изделий | 1979 |

|

SU1117042A1 |

| Устройство для фальцевания деталей швейных изделий | 1981 |

|

SU991990A2 |

| Устройство для фальцевания деталей швейных изделий | 1976 |

|

SU613752A1 |

| Устройство для фальцевания краев деталей швейных изделий | 1983 |

|

SU1134160A1 |

| Способ фальцевания деталей швейных изделий | 1976 |

|

SU618099A1 |

| ПДТПЭТИО- -f ^ 1^^ танй^:2(:;:АЯ '^БИКЛЙСТЕКЛ | 1969 |

|

SU235728A1 |

| УСТРОЙСТВО ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023095C1 |

| Способ фальцевания деталей швейных изделий | 1981 |

|

SU971238A1 |

fe/

Авторы

Даты

1982-11-30—Публикация

1980-12-05—Подача