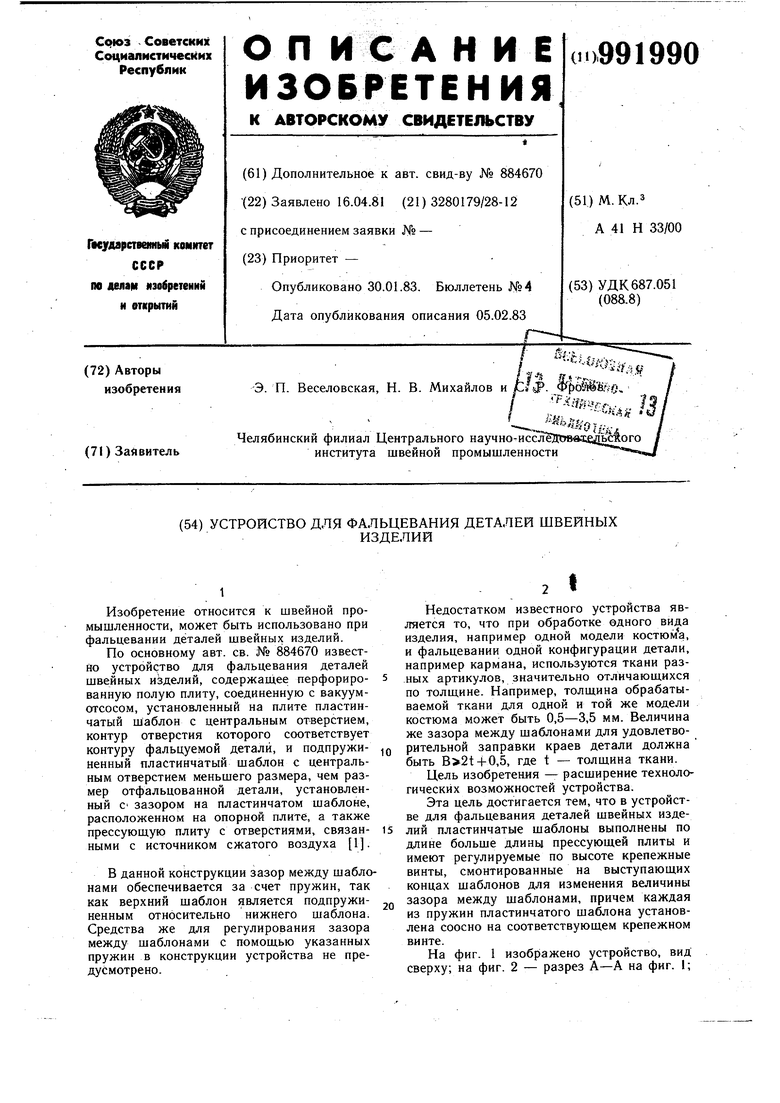

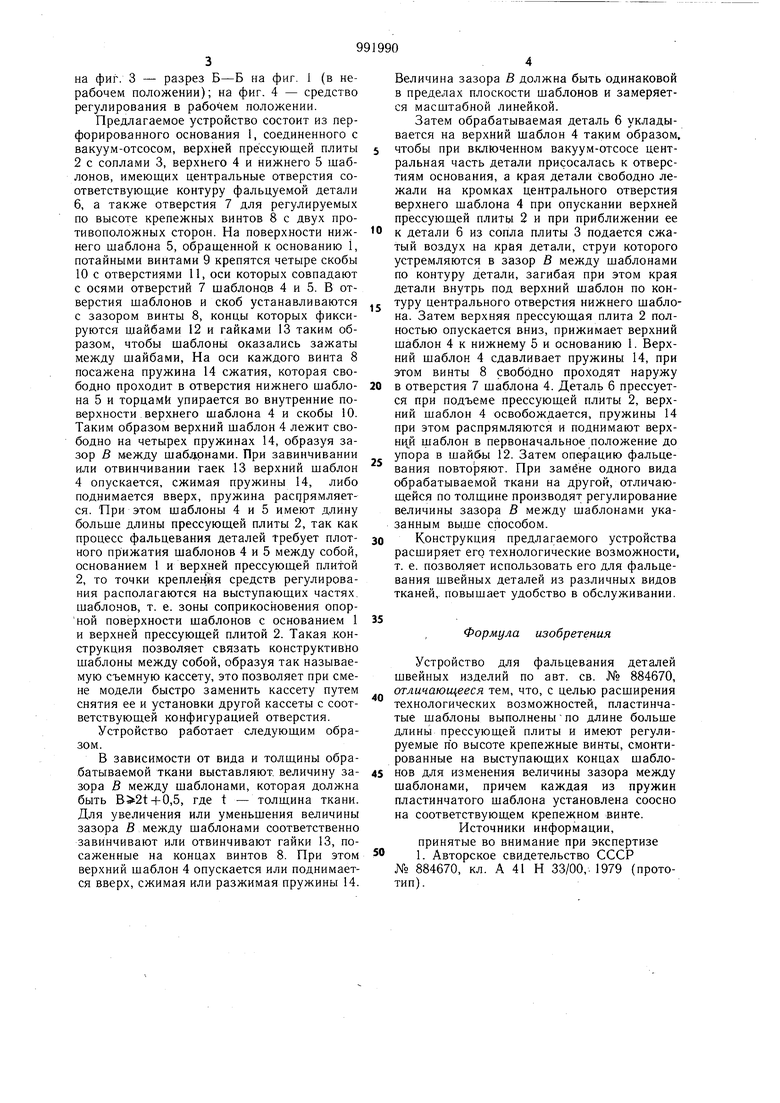

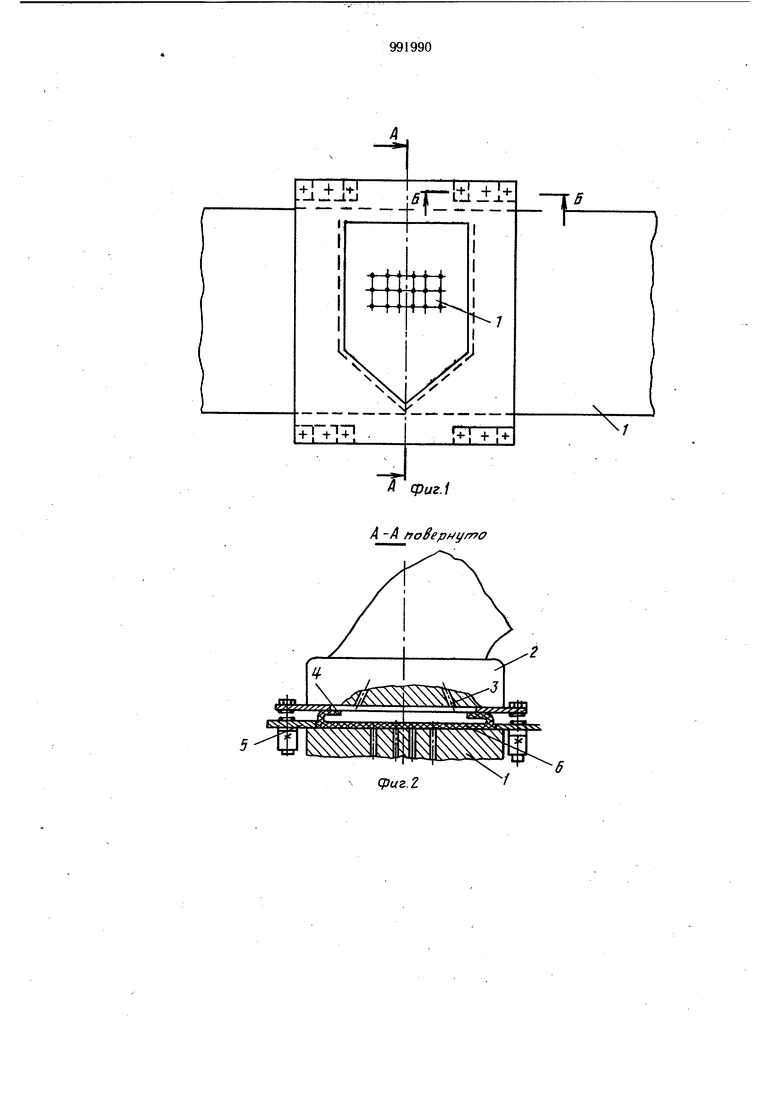

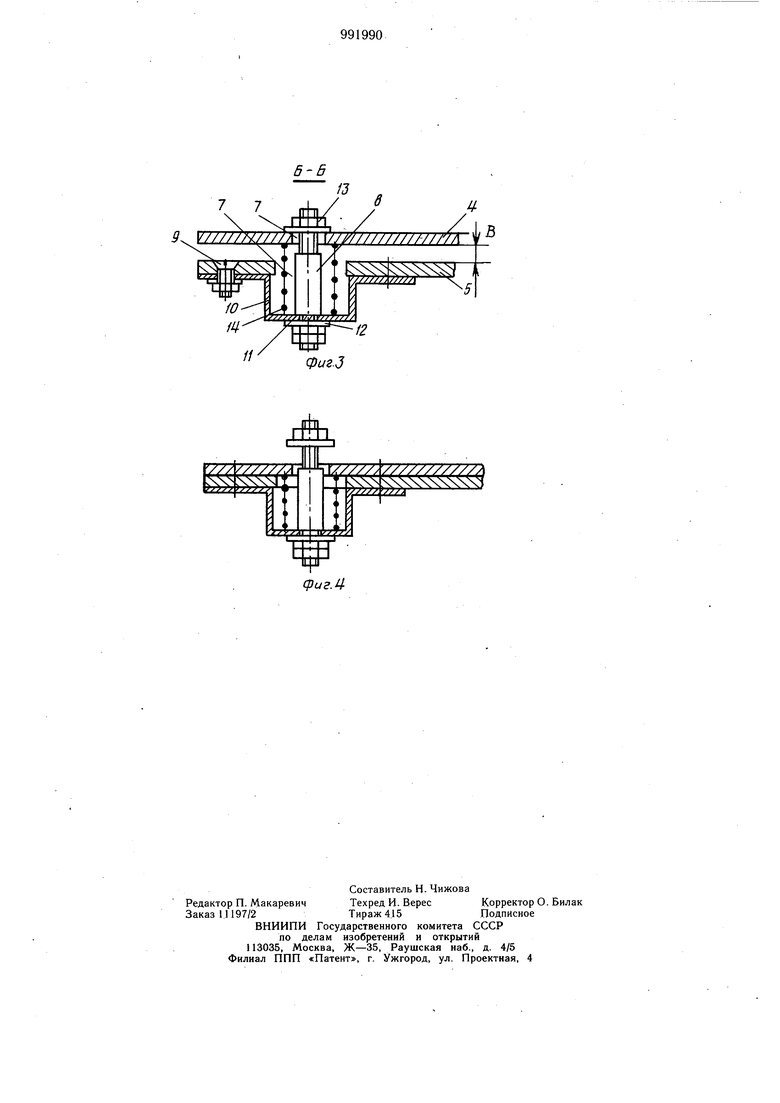

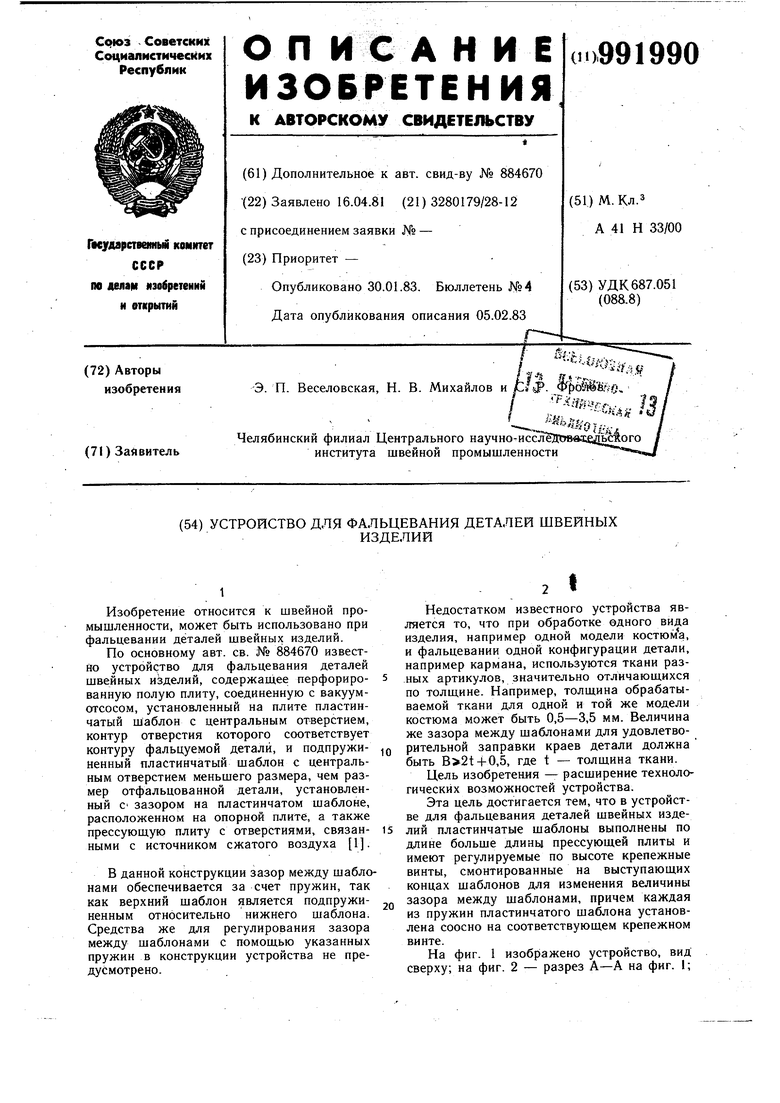

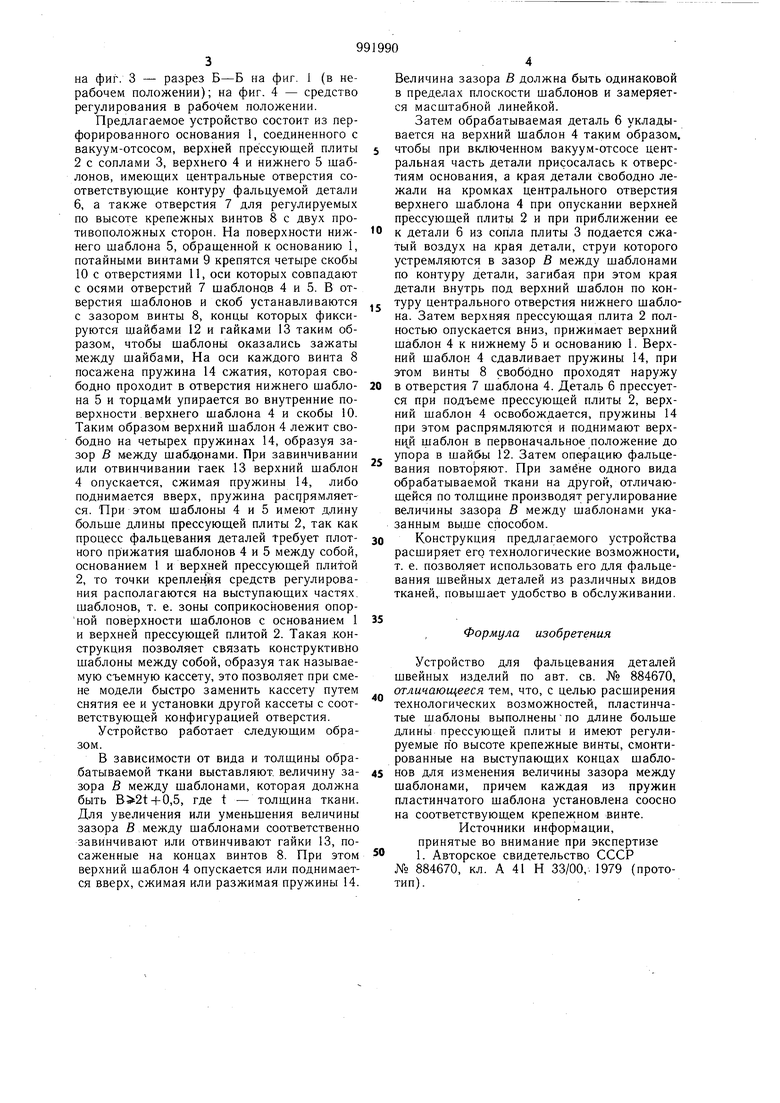

на фиг. 3 - разрез Б-Б на фиг. 1 (в нерабочем положении); на фиг. 4 - средство регулирования в рабочем положении.

Предлагаемое устройство состоит из перфорированного основания 1, соединенного с вакуум-отсосом, верхней прессующей плиты 2 с соплами 3, верхнего 4 и нижнего 5 шаблонов, имеющих центральные отверстия соответствующие контуру фальцуемой детали 6, а также отверстия 7 для регулируемых по высоте крепежных винтов 8 с двух противоположных сторон. На поверхности нижнего щаблона 5, обращенной к основанию 1, потайными винтами 9 крепятся четыре скобы 10 с отверстиями И, оси которых совпадают с осями отверстий 7 шаблонов 4 и 5. В отверстия шаблонов и скоб устанавливаются с зазором винты 8, концы которых фиксируются шайбами 12 и гайками 13 таким образом, чтобы шаблоны оказались зажаты между шайбами. На оси каждого винта 8 посажена пружина 14 сжатия, которая свободно проходит в отверстия нижнего шаблона 5 и торцами упирается во внутренние поверхности верхнего шаблона 4 и скобы 10. Таким образом верхний шаблон 4 лежит свободно на четырех пружинах 14, образуя зазор В между шабдрнами. При завинчивании или отвинчивании гаек 13 верхний шаблон 4 опускается, сжимая пружины 14, либо поднимается вверх, пружина рас 1рямляется. При этом шаблоны 4 и 5 имеют длину больше длины прессующей плиты 2, так как процесс фальцевания деталей требует плотного прижатия шаблонов 4 и 5 между собой, основанием 1 и верхней прессующей плитой 2, то точки крепления средств регулирования располагаются на выступающих частях, шаблонов, т. е. зоны соприкосновения опорной поверхности шаблонов с основанием 1 и верхней прессующей плитой 2. Такая конструкция позволяет связать конструктивно шаблоны между собой, образуя так называемую съемную кассету, это позволяет при смене модели быстро заменить кассету путем снятия ее и установки другой кассеты с соответствуюшей конфигурацией отверстия.

Устройство работает следуюшим образом.

В зависимости от вида и толщины обрабатываемой ткани выставляют, величину зазора В между щаблонами, которая должна быть + 0,5, где t - толщина ткани. Для увеличения или уменьшения величины зазора В между шаблонами соответственно завинчивают или отвинчивают гайки 13, посаженные на концах винтов 8. При этом верхний шаблон 4 опускается или поднимается вверх, сжимая или разжимая пружины 14.

Величина зазора В должна быть одинаковой в пределах плоскости шаблонов и замеряется масштабной линейкой.

Затем обрабатываемая деталь б укладывается на верхний шаблон 4 таким образом,

чтобы при включенном вакуум-отсосе центральная часть детали присосалась к отверстиям основания, а края детали свободно лежали на кромках центрального отверстия верхнего шаблона 4 при опускании верхней прессующей плиты 2 и при приближении ее

к детали 6 из сопла плиты 3 подается сжатый воздух на края детали, струи которого устремляются в зазор В между шаблонами по контуру детали, загибая при этом края детали внутрь под верхний шаблон по конУРУ центрального отверстия нижнего шаблона. Затем верхняя прессующая плита 2 полностью опускается вниз, прижимает верхний щаблон 4 к нижнему 5 и основанию 1. Верхний шаблон 4 сдавливает пружины 14, при этом винты 8 свободно проходят наружу

в отверстия 7 шаблона 4. Деталь 6 прессуется при подъеме прессующей плиты 2, верхний шаблон 4 освобождается, пружины 14 при этом распрямляются и поднимают верхни й щаблон в первоначальное положение до упора в шайбы 12. Затем операцию фальцевания повторяют. При замене одного вида обрабатываемой ткани на другой, отличающейся по толщине производят регулирование величины зазора В между щаблонами указанным вы.ще способом.

Конструкция предлагаемого устройства расщиряет его технологические возможности, т. е. позволяет использовать его для фальцевания щвейных деталей из различных видов тканей, повышает удобство в обслуживании.

Формула изобретения

Устройство для фальцевания деталей щвейных изделий по авт. св. № 884670, отличающееся тем, что, с целью расширения технологических возможностей, пластинчатые шаблоны выполненыпо длине больше длины прессую шей плиты и имеют регулируемые по высоте крепежные винты, смонтированные на выступающих концах щаблонов для изменения величины зазора между шаблонами, причем каждая из пружин пластинчатого шаблона установлена соосно на соответствующем крепежном винте.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

№ 884670, кл. А 41 Н 33/00,- 1979 (прототип).

А фиг.1 А -А noBepf ymo

/J

// в

f///y////////////7/f

9 V///// ////j

фиг.З

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фальцевания деталей швейных изделий | 1979 |

|

SU884670A1 |

| Устройство для фальцевания деталей швейных изделий | 1980 |

|

SU976941A2 |

| Устройство для фальцевания деталей швейных изделий | 1982 |

|

SU1050648A2 |

| Способ фальцевания деталей швейных изделий | 1976 |

|

SU618099A1 |

| Полуавтомат для стачивания мелких деталей швейных изделий, например манжет мужских сорочек | 1961 |

|

SU144721A1 |

| Способ фальцевания деталей швейных изделий | 1979 |

|

SU1117042A1 |

| Полуавтоматический пресс для параллельной обработки и сборки полочки борта с подбортом, например, мужского демисезонного пальто | 1956 |

|

SU107523A1 |

| Полуавтомат для фальцевания краев деталей одежды, например кармана с подкладкой, и клеевой их сборки | 1959 |

|

SU130484A1 |

| ПДТПЭТИО- -f ^ 1^^ танй^:2(:;:АЯ '^БИКЛЙСТЕКЛ | 1969 |

|

SU235728A1 |

| Способ обработки и сборки деталей одежды и пресс для его осуществления | 1954 |

|

SU108761A1 |

фиг. 4

Авторы

Даты

1983-01-30—Публикация

1981-04-16—Подача