(54) ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| Классификатор для разделения порошков | 1989 |

|

SU1660773A1 |

| Классификатор порошкообразных материалов | 1980 |

|

SU933128A1 |

| Пневматический классификатор | 1990 |

|

SU1755946A1 |

| Центробежный классификатор | 1980 |

|

SU977070A1 |

| Центробежный классификатор | 1985 |

|

SU1263377A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| Гравитационный классификатор | 1987 |

|

SU1465110A1 |

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2046661C1 |

| Воздушно-центробежный классификатор порошкообразных материалов | 1986 |

|

SU1346275A2 |

1

Изобретение относится к устройствам для классификации дисперсных материалов и может быть использовано в химической, металлургической, пищевой и других отраслях промышленности.

Известен многодисковый центробежный классификатор с верхним диском, покрывающим ряд нижних, и движением разделяемой смеси от периферии к центру рото. ра 1.

Недостатком известного устройства является низкая эффективность классификации при разделении материала с низкой плотностью.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является центробежный классификатор, включающий корпус, приспособления для подачи исходного материала и отвода продуктов разделения, ротор, выполненный в виде жестко установленного на аксиально расположенном валу набора дисков с отверстиями 2.

Недостатком данного устройства является низкая эффективность классификации.

Цель изобретения - повышение эффективности классификации за счет увеличения времени пребывания частиц в зоне сепарации и дополнительных поворотов потока газовзвеси.

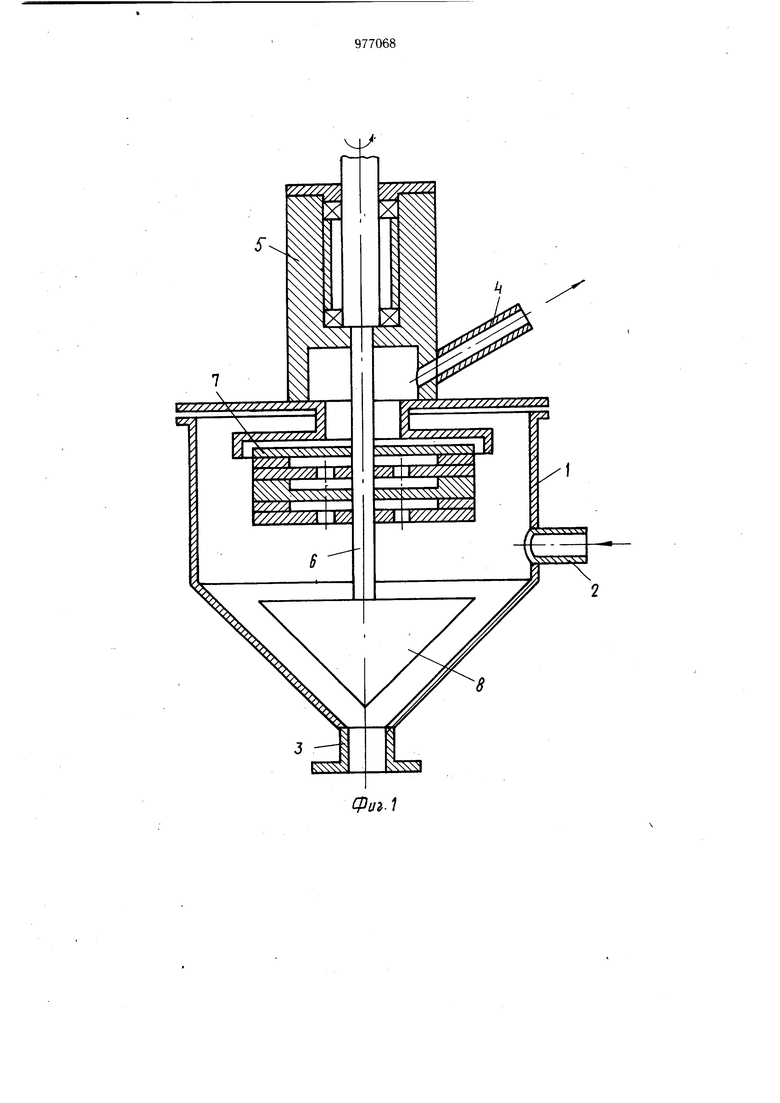

Поставленная цель достигается тем, что в центробежном классификаторе, включающем корпус, приспособления для подачи исходного материала и отвода продуктов разделения, ротор выполненный в виде жестко установленного на аксиально расположенном валу набора дисков с отверстия,0 ми, отверстия на каждом диске выполнены со смещением относительно отверстий соседних дисков, причем угол смещения отверстий последующего диска относительно отверстий предыдущего диска в плане составляет половину величины центрального

15 угла между соседними отверстиями диска.

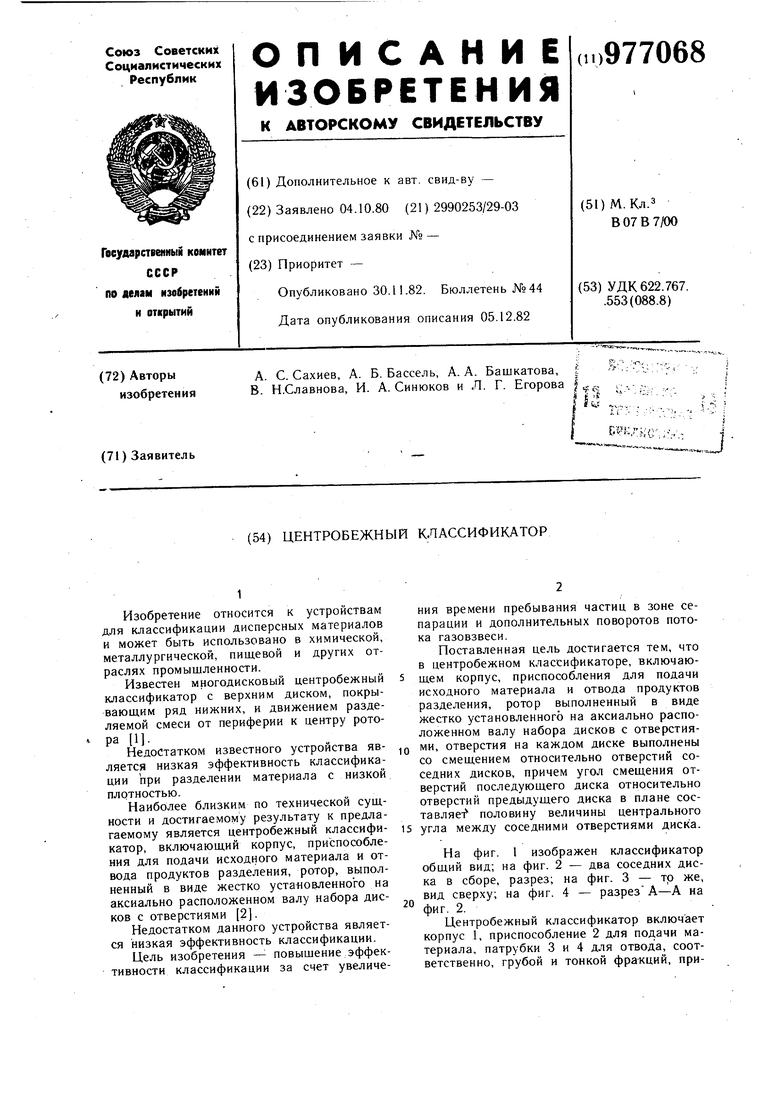

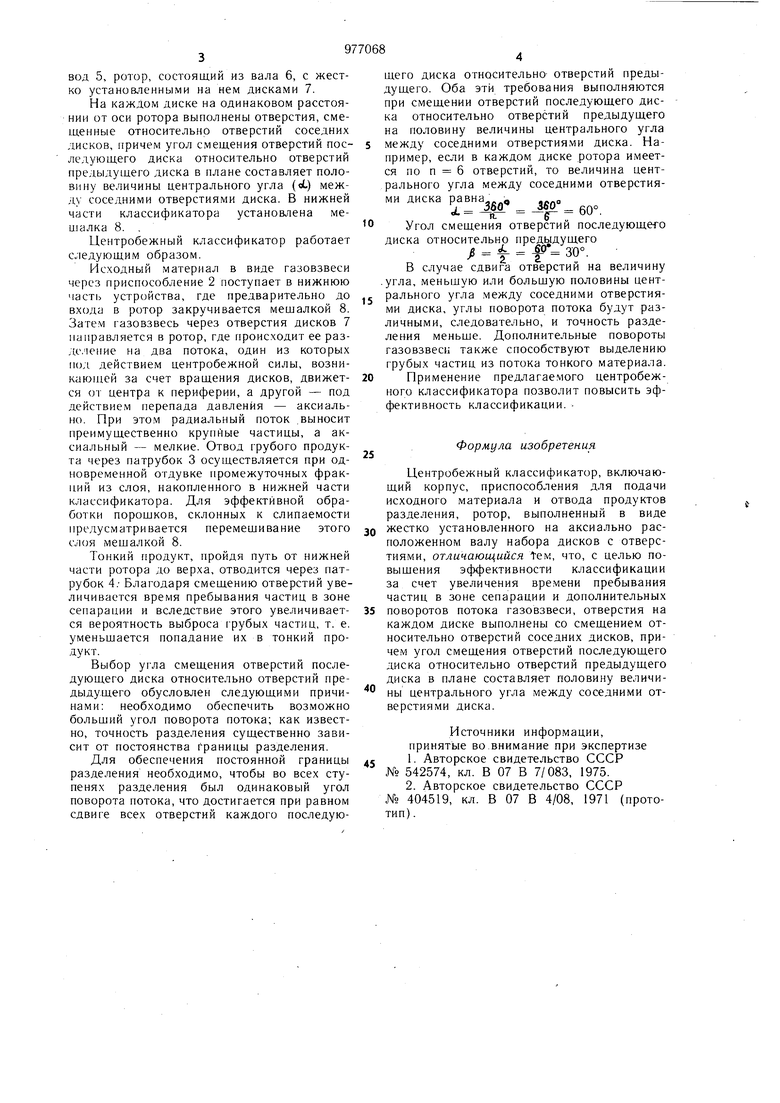

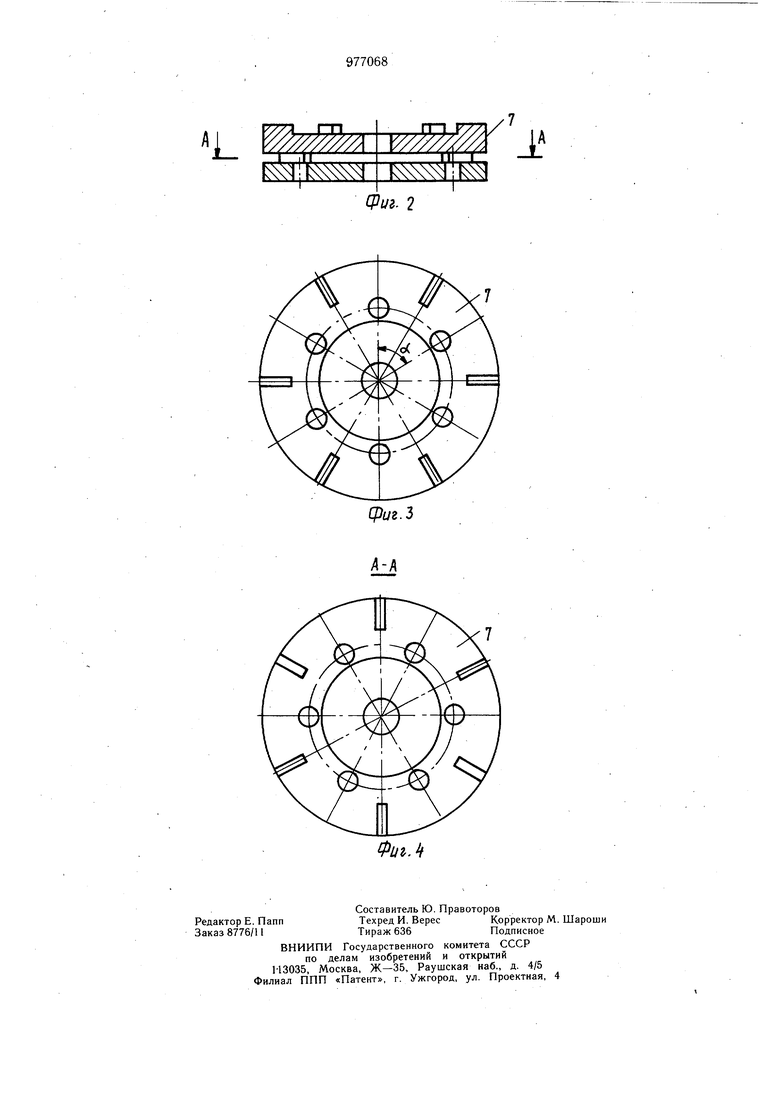

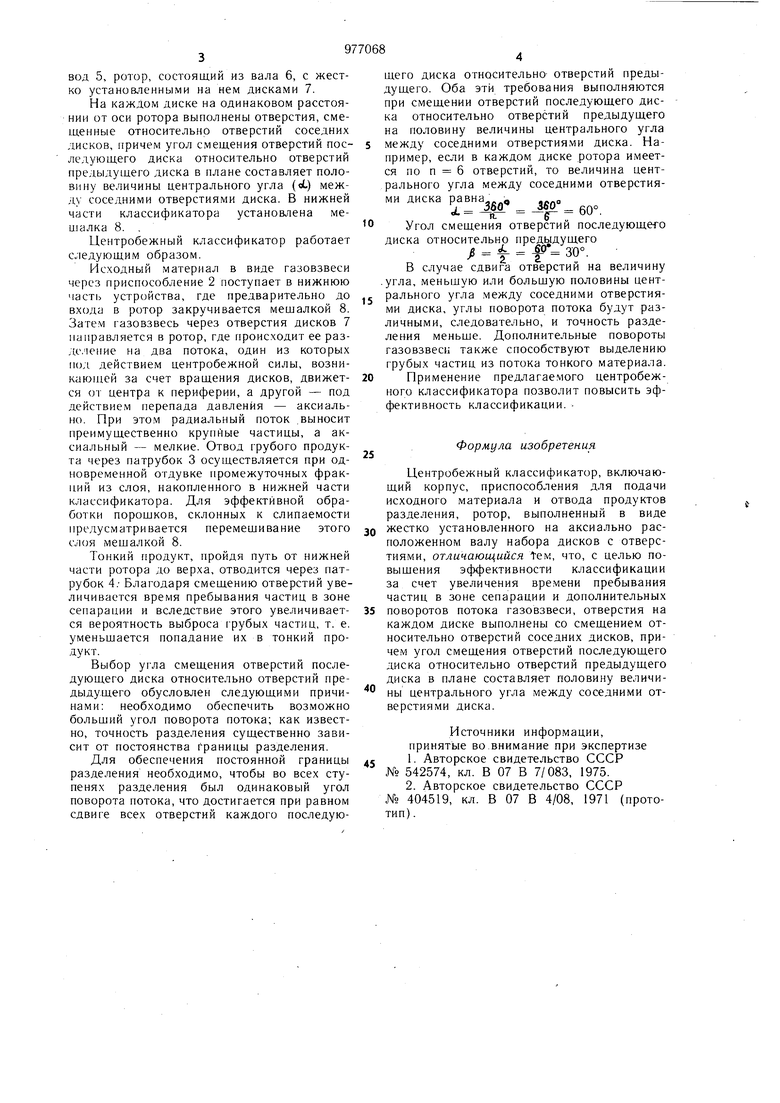

На фиг. 1 изображен классификатор общий вид; на фиг. 2 - два соседних диска в сборе, разрез; на фиг. 3 - тр же, вид сверху; на фиг. 4 - разрез А-А на

20 фиг. 2.

Центробежный классификатор включает корпус 1, приспособление 2 для подачи материала, патрубки 3 и 4 для отводка, соответственно, грубой и тонкой фракций, привод 5, ротор, состоящий из вала 6, с жестко устаноапенными на нем дисками 7. На каждом диске на одинаковом расстоянии от оси ротора выполнены отверстия, смещенные относительно отверстий соседних дисков, причем угол смещения отверстий последующего диска относительно отверстий предыдущего диска в плане составляет половину величины центрального угла (оС) между соседними отверстиями диска. В нижней части классификатора установлена мешалка 8. . Центробежный классификатор работает следующим образом. Исходный материал в виде газовзвеси через приспособление 2 поступает в нижнюю часть устройства, где предварительно до входа в ротор закручивается мещалкой 8. Затем газовзвесь через отверстия дисков 7 направляется в ротор, где происходит ее разде.чепие на два потока, один из которых под действием центробежной силы, возникаюп1ей за счет вращения дисков, движется от центра к периферии, а другой - под действием перепада давления - аксиально. При этом радиальный поток .выносит преимущественно крупные частицы, а аксиальный - мелкие. Отвод грубого продукта через патрубок 3 осуществляется при одновременной отдувке промежуточных фракций из слоя, накопленного в нижней части классификатора. Для эффективной обработки порощков, склонных к слипаемости предусматривается перемещивание этого слоя мещалкой 8. Тонкий продукт, пройдя путь от нижней части ротора до верха, отводится через патрубок 4. Благодаря смещению отверстий увеличивается время пребывания частиц в зоне сепарации и вследствие этого увеличивается вероятность выброса 1рубых частиц, т. е. уменьщается попадание их в тонкий продукт. Выбор угла смещения отверстий последующего диска относительно отверстий предыдущего обусловлен следующими причинами: необходимо обеспечить возможно больший угол поворота потока; как известно, точность разделения существенно зависит от постоянства границы разделения. Для обеспечения постоянной границы разделения необходимо, чтобы во всех ступенях разделения был одинаковый угол поворота потока, что достигается при равном сдвиге всех отверстий каждого последующего диска относительно отверстии предыдущего. Оба эти требования выполняются при смещении отверстий последующего диска относительно отверстий предыдущего на половину величины центрального угла между соседними отверстиями диска. Например, если в каждом диске ротора имеется по п 6 отверстий, то величина центрального угла между соседними отверстиями диска равна. j. |в -«2- 60°. Угол смещения отверстий последующего диска относительно предыдущего |0 30°. В случае сдвига отверстий на величину угла, меньщую или больщую половины центрального угла между соседними отверстиями диска, углы поворота потока будут различными, следовательно, и точность разделения меньще. Дополнительные повороты газовзвеси также способствуют выделению грубых частиц из потока тонкого материала. Применение предлагаемого центробежного классификатора позволит повысить эффективность классификации. Формула изобретения Центробежный классификатор, включающий корпус, приспособления для подачи исходного материала и отвода продуктов разделения, ротор, выполненный в виде жестко установленного на аксиально расположенном валу набора дисков с отверстиями, отличающийся 1-ем, что, с целью повыщения эффективности классификации за счет увеличения времени пребывания частиц в зоне сепарации и дополнительных поворотов потока газовзвеси, отверстия на каждом диске выполнены со смещением относительно отверстий соседних дисков, приче.м угол смещения отверстий последующего диска относительно отверстий предыдущего диска в плане составляет половину величины центрального угла между соседними отверстиями диска. Источники инфор.мации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 542574, кл. В 07 В 7/083, 1975. 2.Авторское свидетельство СССР № 404519, кл. В 07 В 4/08, 1971 (прототип) .

L

У///Л

1

.//.ТГ.

1 F

V X X X N. xl Л. XXT

Ф//г. 2

Авторы

Даты

1982-11-30—Публикация

1980-10-04—Подача