Изобретение относится к прокатному производству и может быть использовано на непрерывных станах горячей и холодной прокатки.

Известно применение противоизгиба рабочих валков прокатных клетей кварто для регулирования профиля и формы полос при прокатке (Патент США №3398564, кл. 72-243). Согласно этим способам усилие противоизгиба прикладывается к подушкам рабочих валков, в результате чего рабочие валки изгибаются относительно середины бочки опорного валка. При такой схеме необходимое распорное усилие меньше, чем в случае противоизгиба опорных валков, однако оно складывается с усилием прокатки, что является неблагоприятным фактором и может привести к появлению продольной разнотолщинности прокатываемой полосы.

Для устранения этого недостатка применяют различные способы одновременного регулирования толщины и формы полос (Рокотян С.Е. Теория прокатки и качество металла. - М.: Металлургия, 1981. - 224 с.: ил.). Все эти способы сочетают изгиб рабочих или опорных валков с изменением усилия прокатки за счет воздействия на подушки верхнего опорного валка со стороны нажимного устройства. Из этих способов в качестве прототипа последний выбран как наиболее близкий к предлагаемому решению способ прокатки, включающий изгиб рабочих валков и регулировку усилия прокатки за счет регулирования положения нажимных устройств. Теоретические исследования показывают, что в этом случае можно добиться нулевой продольной и поперечной разнотолщинности при вполне определенном соотношении жесткостей рабочей клети и валкового узла. Однако изготовить прокатную клеть с гарантированной жесткостью в вертикальном и поперечном направлениях практически невозможно. Кроме того, известный способ не позволяет получить требуемого эффекта на существующих прокатных станах без их реконструкции, обеспечивающей оптимальное сочетание жесткостей клети и валкового узла.

Целью предлагаемого технического решения является устранение данного недостатка, а именно повышение точности геометрических размеров в продольном и поперечном направлениях при прокатке на непрерывных станах, оборудованных устройствами для противоизгиба валков.

Поставленная цель достигается тем, что в известном способе регулирования разнотолщинности металлической полосы, включающем регулирование поперечной разнотолщинности полосы путем приложения усилия противоизгиба рабочих валков и регулирование продольной разнотолщинности путем воздействия на усилие прокатки в качестве управляющего воздействия на усилие прокатки при регулировании продольной разнотолщинности используют заднее натяжение полосы, которое регулируют путем изменения обжатия в предыдущей по ходу прокатки клети посредством изменения положения нажимных валков этой клети. При этом в случае увеличения усилия противоизгиба нажимной винт предыдущей клети опускают, а при уменьшении указанного усилия нажимной винт поднимают.

По другому варианту поставленная цель достигается тем, что в известном способе непрерывной прокатки металлической полосы, включающем регулирование поперечной разнотолщинности полосы путем приложения усилия противоизгиба рабочих валков и регулирование продольной разнотолщинности путем воздействия на усилие прокатки в качестве управляющего воздействия на усилие прокатки при регулировании продольной разнотолщинности используют заднее натяжение полосы, которое регулируют путем изменения скорости вращения валков в предыдущей по ходу прокатки клети. При этом в случае увеличения усилия противоизгиба скорость валков в предыдущей клети уменьшают, а при уменьшении указанного усилия скорость валков увеличивают.

В предлагаемом способе автономного регулирования разнотолщинности металлической полосы при регулировании продольной разнотолщинности полосы усилие прокатки изменяется путем изменения заднего натяжения. В результате предлагаемой схемы использования исполнительных устройств прокатного стана усилия регулирования поперечной и продольной разнотолщинности прикладываются во взаимно перпендикулярных направлениях и не оказывают влияния друг на друга, т.е. осуществляется автономное регулирование толщины полосы в продольном и поперечном направлениях. Таким образом, повышается точность регулирования, сокращается время переходных процессов, уменьшаются динамические нагрузки в деталях и узлах прокатного стана. Заднее натяжение выбрано в качестве управляющего воздействия, так как известно, что оно оказывает существенно большее влияние на величину усилия прокатки и, следовательно, обеспечивает большую эффективность регулирования. В то же время это натяжение будет являться передним для предыдущей клети непрерывного прокатного стана, а оно не оказывает такого существенного влияния на параметры процесса прокатки, как заднее, и, следовательно, предлагаемый принцип регулирования незначительно изменит условия прокатки в предыдущих клетях, что легко компенсировать соответствующей подстройкой известными способами.

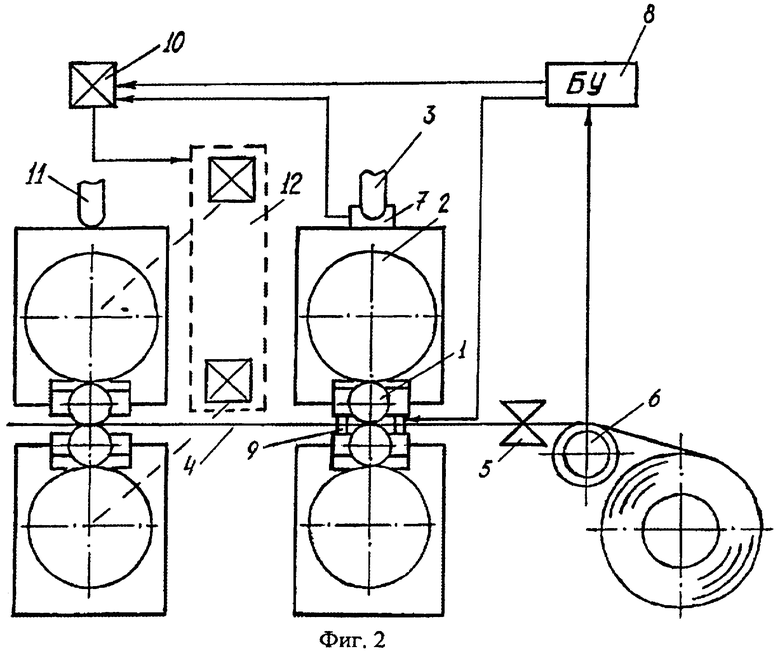

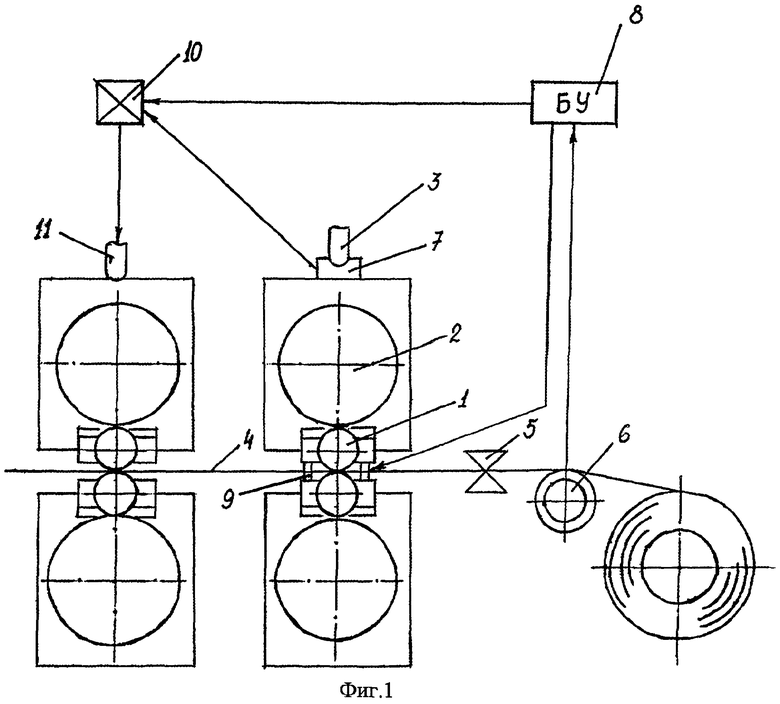

На фиг.1 представлена схема осуществления предлагаемого способа с регулированием заднего натяжения путем изменения обжатия в предыдущей клети; на фиг.2 представлена схема осуществления предлагаемого способа с регулированием заднего натяжения путем изменения скорости вращения валков в предыдущей клети.

Способ осуществляется следующим образом.

Перед началом процесса прокатки осуществляется предварительная настройка прокатного стана на номинальный размер путем перемещения рабочего 1 и опорного 2 валков с помощью нажимного винта 3 (фиг.1). Включается привод прокатного стана и начинается прокатка полосы 4. В процессе прокатки контролируют толщину в середине полосы с помощью толщиномера 5, поперечную разнотолщинность с помощью измерительного прибора 6 (например, стрессометра) и усилие прокатки с помощью месдозы 7. При появлении на выходе из стана поперечной разнотолщинности или неплоскостности, превышающих допустимые значения, сигнал с измерительного прибора 6 поступает в блок управления устройством противоизгиба 9 и к шейкам рабочих валков 1 прикладывается усилие противоизгиба Q (на фиг.1 не показано). Для того чтобы при этом усилие прокатки в рассматриваемой клети не изменилось и, следовательно, не произошло изменение толщины полосы в блоке управления 8, одновременно формируется сигнал, управляющий приводом 10 нажимного винта 11 предыдущей по ходу прокатки клети. При этом, если усилие противоизгиба Q увеличивается, нажимной винт 11 опускают, а если усилие Q уменьшается, нажимной винт 11 поднимают. В первом случае натяжение полосы 4 между клетями прокатного стана увеличивается, а во втором случае - уменьшается, что способствует поддержанию постоянства усилия прокатки, которое контролируется с помощью месдозы 7. Нажимной винт 3 при этом остается в неизменном положении.

В качестве управляющего воздействия в предложенном способе также может выступать скорость вращения валков в предыдущей клети. При этом способ осуществляется следующим образом. Перед началом процесса прокатки осуществляется предварительная настройка прокатного стана на номинальный размер путем перемещения рабочего 1 и опорного 2 валков с помощью нажимного винта 3 (фиг.2). Включается привод прокатного стана и начинается прокатка полосы 4. В процессе прокатки контролируют толщину в середине полосы с помощью толщиномера 5, поперечную разнотолщинность с помощью измерительного прибора 6 (например, стрессометра) и усилие прокатки с помощью месдозы 7. При появлении на выходе из стана поперечной разнотолщинности или неплоскостности, превышающих допустимые значения, сигнал с измерительного прибора 6 поступает в блок управления устройством противоизгиба 9 и к шейкам рабочих валков 1 прикладывается усилие противоизгиба Q (на фиг.2 не показано). Для того чтобы при этом усилие прокатки в рассматриваемой клети не изменилось и, следовательно, не произошло изменение толщины полосы в блоке управления 8, одновременно формируется сигнал, управляющий приводом 12 вращения валков предыдущей по ходу прокатки клети. При этом, если усилие противоизгиба Q увеличивается, скорость вращения валков уменьшают, а если усилие Q уменьшается, скорость вращения валков увеличивают. В первом случае натяжение полосы 4 между клетями прокатного стана увеличивается, а во втором случае - уменьшается, что способствует поддержанию постоянства усилия прокатки, которое контролируется с помощью месдозы 7. Нажимной винт 3 при этом остается в неизменном положении.

Таким образом, создаются благоприятные условия для повышения устойчивости процесса прокатки и качества прокатываемых полос за счет того, что для устранения двух различных дефектов геометрии полос (продольная и поперечная разнотолщинность) используются разные управляющие воздействия, создающие дополнительные усилия во взаимно перпендикулярных направлениях.

Предлагаемый способ прокатки может быть использован как на существующих, так и на вновь создаваемых непрерывных прокатных станах как горячей, так и холодной прокатки. Наиболее эффективным является применение этого способа прокатки на непрерывных прокатных станах, оснащенных гидравлическими нажимными устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ШИРОКОПОЛОСНОМ ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 2015 |

|

RU2613263C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578334C2 |

Изобретение относится к прокатному производству, в частности к способу прокатки металлической полосы на непрерывных станах горячей и холодной прокатки. Способ непрерывной прокатки металлической полосы включает одновременное регулирование продольной и поперечной разнотолщинности полос в процессе прокатки. Поперечная разнотолщинность регулируется с помощью устройства противоизгиба валков, а продольная разнотолщинность регулируется за счет изменения величины заднего натяжения полосы путем воздействия на нажимные винты предыдущей по ходу прокатки рабочей клети стана. Кроме этого, заднее натяжение может изменяться за счет изменения скорости вращения валков предыдущей по ходу прокатки рабочей клети стана. Изобретение обеспечивает повышение точности геометрических размеров в продольном и поперечном направлениях при прокатке на непрерывных станах, оборудованных противоизгибными устройствами. 2 н. и 2 з.п. ф-лы, 2 ил.

| РОКОТЯН С.Е | |||

| Теория прокатки и качество металла | |||

| М., Металлургия, 1981, 224 с | |||

| Способ регулирования толщины полосыпРи пРОКАТКЕ | 1979 |

|

SU835548A1 |

| Способ регулирования поперечной разнотолщинности полосы | 1975 |

|

SU570421A2 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

| Способ регулирования толщины полосы на стане прокатки-волочения | 1981 |

|

SU1018739A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ | 2001 |

|

RU2207205C2 |

| JP 2005028407 A, 03.02.2005 | |||

| Измеритель потоков теплового излучения | 1982 |

|

SU1179114A1 |

Авторы

Даты

2006-08-20—Публикация

2005-02-07—Подача