(54) СПОСОБ ПОЛУЧЕНИЯ КОНЬЯЧНОГО СПИРТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коньячного спирта | 1986 |

|

SU1321747A1 |

| Способ получения коньячного спирта из слабоградусных виноматериалов | 1988 |

|

SU1682383A1 |

| Способ получения коньячного спирта | 1982 |

|

SU1092172A1 |

| Способ получения коньячного спирта | 1975 |

|

SU572497A1 |

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА | 2010 |

|

RU2421509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЬЯЧНОГО СПИРТА, ОБОГАЩЕННОГО ЭНАНТОВЫМИ ЭФИРАМИ | 2006 |

|

RU2319738C1 |

| Способ получения коньячного спирта | 1982 |

|

SU1265214A1 |

| Способ получения коньячного спирта | 1983 |

|

SU1125236A1 |

| Способ получения коньячного спирта | 1982 |

|

SU1033537A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 2008 |

|

RU2409656C2 |

1

Изобретение относится к винодельческой промышленности, в частности к способам получения коньячного спирта.

Известен способ получения коньячного спирта, предусматривающий термообработку виноматериала с дрожжами, перегонку его в барботажных потоках с получением спирта-сырца и эпюрацию спирта-сырца 1.

Наиболее близким к предлагаемому техническим решением является способ получения коньячного спирта, предусматривающий термообработку виноматериала с дрожжами, перегонку его с получением спирта-сырца и эпюрацию последнего 2.

Перегонку ведут на колпачковой колонне.

Недостатком известного способа является то, что, несмотря на длительную термообработку виноматериалов, коньячный спирт полученный таким образом, обеднен наиболее ценными высококипящими компонентами - энантовыми эфирами и другими высококипящими соединениями, что снижает качество получаемого продукта. Объясняется это тем, что перегонку виноматериала проводят в условиях барбатажных потоков с образованием слоя и застойных зон виноматериала на тарелках перегонной колонны. По высоте колонны образуются зоны концентрирования ценных компонентов, что затрудняет их переход в спирт-сырец и способствует обогащению ими удаляемой из

5 перегонной колонны барды, которая в дальнейшем не используется в процессе получения коньячного спирта. Удаление ценных примесей с бардой и приводит к ухудшению качества коньячного спирта.

10 Цель изобретения - улучшение качества готового продукта за счет обогащения его ценными высококипящими компонентами.

Поставленная цель достигается тем, что согласно способу получения коньячного спирта, предусматривающему термообра 5 ботку виноматериала с дрожжами, перегонку его с получением спирта-сырца и эпюрацию последнего, в процессе термообработки виноматериал с дрожжами подвергают непрерывному циркуляционному перемешиванию, а перегонку осуществляют в противотоке паровой и жидкой фаз при скорости их вращения соответственно 8-15 м/с и 0,5-1,5 м/с и средней скорости расхода пара, равной 3,5-5,0 м/с.

Предлагаемый способ осуществляют следующим образом.

Виноматериал крепостью 8-12 об.% с дрожжами подвергают термообработке при 90-95.°С в течение 6-10 ч, сопровождающейся процессами новообразования ценных компонентов, при этом в процессе термообработки его подвергают непрерывному циркуляционному перемещиванию. Обогащенный примесями Виноматериал направляют на перегонку, которая производится при закрученном парожидкостном потоке при среднерасходной скорости парового потока 3,5-5,0 м/с, исключающем возникновение застойных зон и неподвижного слоя жидкости. Для этого потоку пара сообщают вращение со скоростью 8-15 м/с, а потоку жидкости - вращение со скоростью 0,5- 1,5 м/с, при этом получают спирт-сырец крепостью 68-75 об.%. Спирт-сырец подвергают эпюрации. В процессе эпюрации получают эфироальдегидную фракцию крепостью об.% в количестве 1-2% от общего объема спирта-сырца и коньячный спирт крепостью 68-70 мас.%.

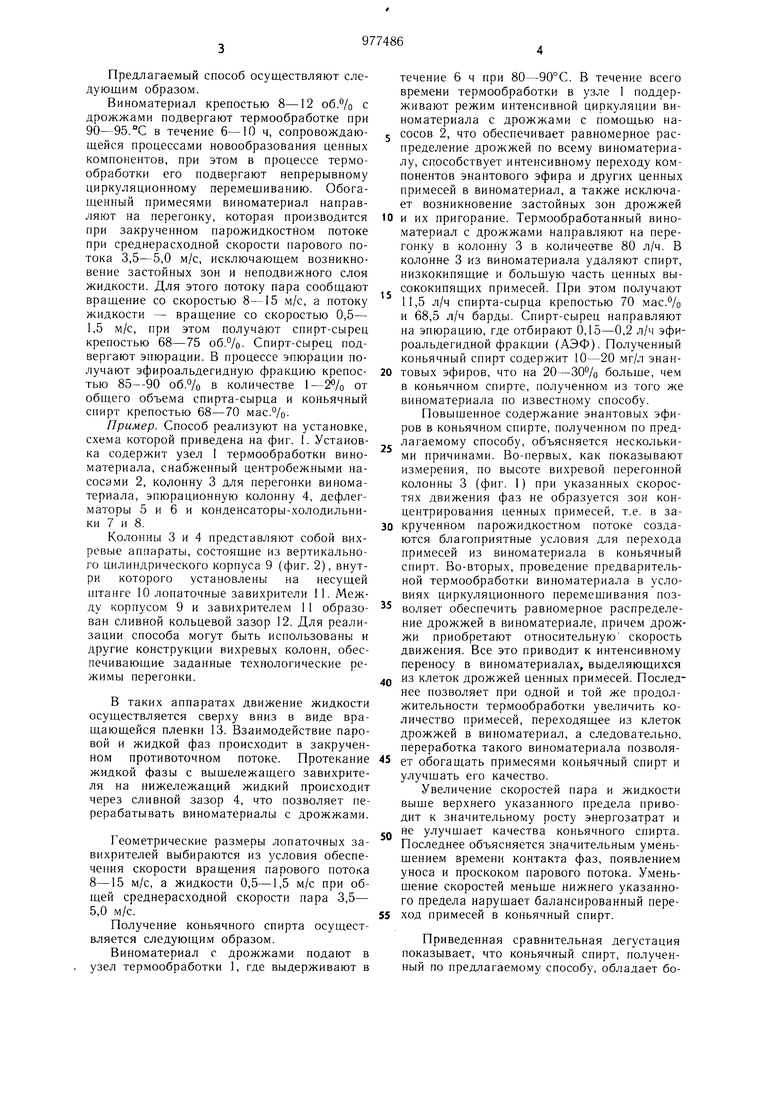

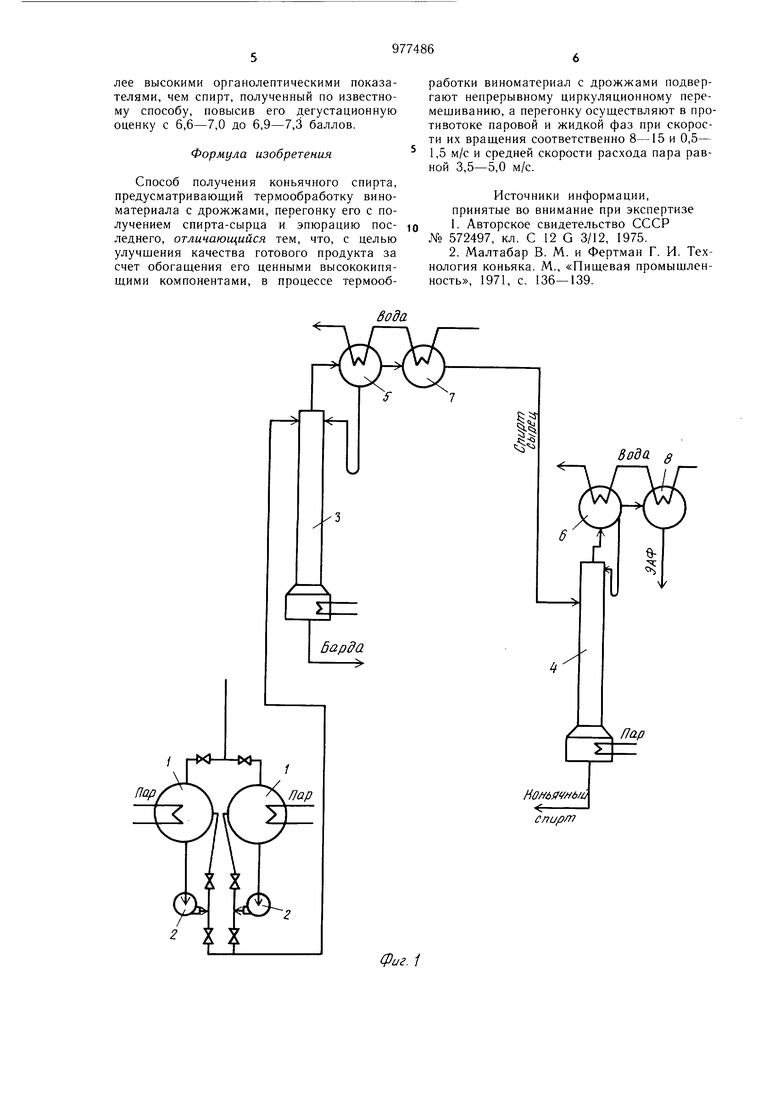

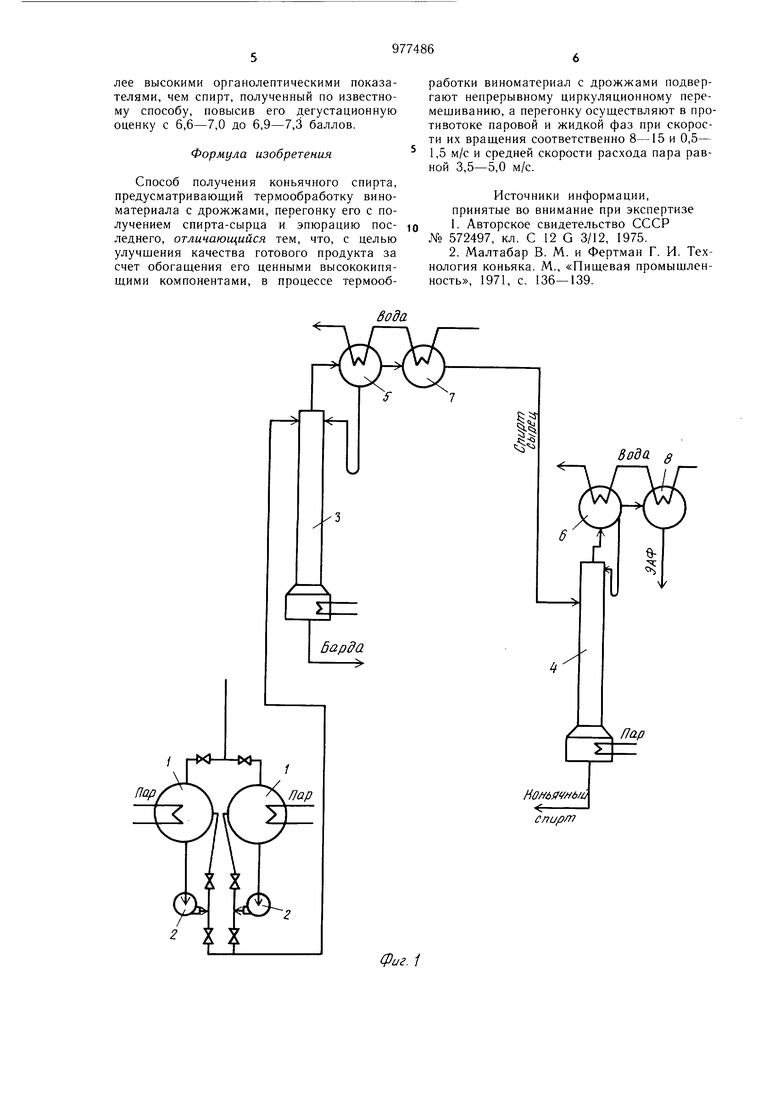

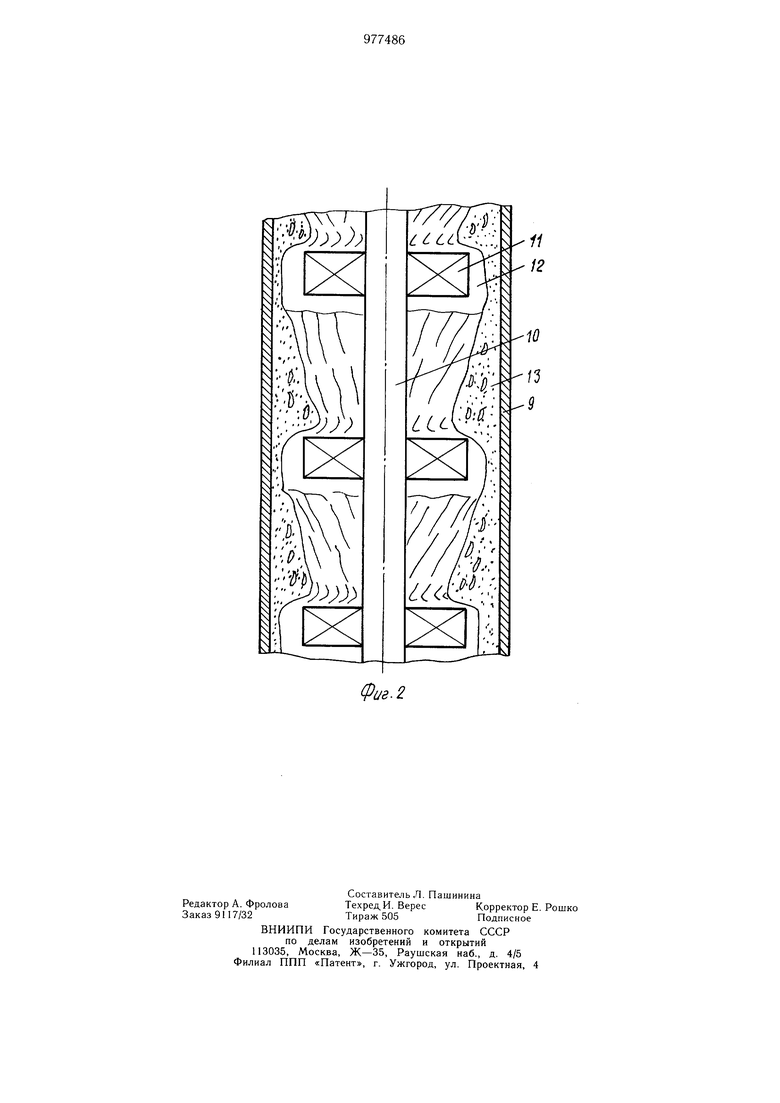

Пример. Способ реализуют на установке, схема которой приведена на фиг. 1. Установка содержит узел 1 термообработки виноматериала, снабженный центробежными насосами 2, колонну 3 для перегонки виноматериала, эпюрационную колонну 4, дефлегматоры 5 и 6 и конденсаторы-холодильники 7 и 8.

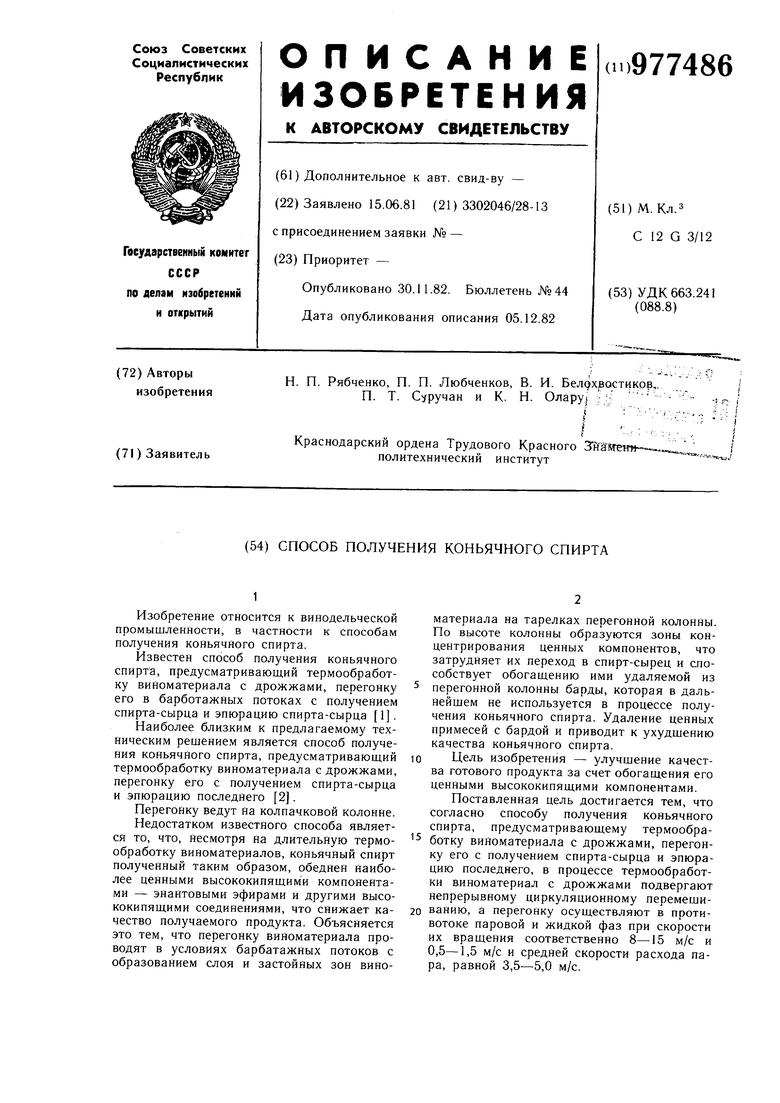

Колоннь 3 и 4 представляют собой вихревые аппараты, состоящие из вертикального цилиндрического корпуса 9 (фиг. 2), внутри которого установлены на несущей штанге 10 лопаточные завихрители 11. Между корпусом 9 и завихрителем 11 образован сливной кольцевой зазор 12. Для реализации способа могут быть использованы и другие конструкции вихревых колонн, обеспечивающие заданные технологические режимы перегонки.

В таких аппаратах движение жидкости осуществляется сверху вниз в виде вращающейся пленки 13. Взаимодействие паровой и жидкой фаз происходит в закрученном противоточном потоке. Протекание жидкой фазы с вышележащего завихрителя на нижележащий жидкий происходит через сливной зазор 4, что позволяет перерабатывать виноматериалы с дрожжами.

Геометрические размеры лопаточных завихрителей выбираются из условия обеспечения скорости вращения парового потока 8-15 м/с, а жидкости 0,5-1,5 м/с при общей среднерасходной скорости пара 3,5- 5,0 м/с.

Получение коньячного спирта осуществляется следующим образом.

Виноматериал с дрожжами подают в узел термообработки 1, где выдерживают в

течение 6 ч при 80-90°С. В течение всего времени термообработки в узле 1 поддерживают режим интенсивной циркуляции виноматериала с дрожжами с помощью насосов 2, что обеспечивает равномерное распределение дрожжей по всему виноматериалу, способствует интенсивному переходу компонентов энантового эфира и других ценных примесей в Виноматериал, а также исключает возникновение застойных зон дрожжей

0 и их пригорание. Термообработанный виноматериал с дрожжами направляют на перегонку в колонну 3 в количеотве 80 л/ч. В колонне 3 из виноматериала удаляют спирт, низкокипящие и больщую часть ценных высококипящих примесей. При этом получают 11,5 л/ч спирта-сырца крепостью 70 мас.% и 68,5 л/ч барды. Спирт-сырец направляют на эпюрацию, где отбирают 0,15-0,2 л/ч эфироальдегидной фракции (АЭФ). Полученный коньячный спирт содержит 10-20 мг/л энантовых эфиров, что на 20-30% больще, че.м в коньячном спирте, полученном из того же виноматериала по известному способу.

Повыщенное содержание энантовых эфиров в коньячном спирте, полученно.м по предлагаемому способу, объясняется несколькими причинами. Во-первых, как показывают измерения, по высоте вихревой перегонной колонны 3 (фиг. 1) при указанных скоростях движения фаз не образуется зон концентрирования ценных примесей, т.е. в закрученном парожидкостном потоке создаются благоприятные условия для перехода примесей из виноматериала в коньячный спирт. Во-вторых, проведение предварительной термообработки виноматериала в условиях циркуляционного перемещивания поз воляет обеспечить равномерное распределение дрожжей в виноматериале, приче.м дрожжи приобретают относительную скорость движения. Все это приводит к интенсивно.му переносу в виноматериалах, выделяющихся

Q из клеток дрожжей ценных примесей. Последнее позволяет при одной и той же продолжительности термообработки увеличить количество примесей, переходящее из клеток дрожжей в Виноматериал, а следовательно, переработка такого виноматериала позволяет обогащать примесями коньячный спирт и улучщать его качество.

Увеличение скоростей пара и жидкости выще верхнего указанного предела приводит к значительному росту энергозатрат и

« Не улучщает качества коньячного спирта. Последнее объясняется значительным уменьщением времени контакта фаз, появлением уноса и проскоком парового потока. Уменьшение скоростей меньще нижнего указанного предела нарушает балансированный переход примесей в коньячный спирт.

Приведенная сравнительная дегустация показывает, что коньячный спирт, полученный по предлагаемому способу, обладает более высокими органолептическими показателями, чем спирт, полученный по известному способу, повысив его дегустационную оценку с 6,6-7,0 до 6,9-7,3 баллов.

Формула изобретения

Способ получения коньячного спирта, предусматривающий термообработку виноматериала с дрожжами, перегонку его с получением спирта-сырца и эпюрацию последнего, отличающийся тем, что, с целью улучшения качества готового продукта за счет обогащения его ценными высококипящими компонентами, в процессе термообработки виноматериал с дрожжами подвергают непрерывному циркуляционному перемешиванию, а перегонку осуществляют в противотоке паровой и жидкой фаз при скорости их вращения соответственно 8-15 и 0,5- 1,5 м/с и средней скорости расхода пара равной 3,5-5,0 м/с.

Источники информации, принятые во внимание при экспертизе

Фиг.2

Авторы

Даты

1982-11-30—Публикация

1981-06-15—Подача