Изобретение относится к переработке полиглеров, касается получения стабилизированных материалов на основе полимеров, и может быть использовано в машиностроительной, электротехничес кой, радиотехнической и других отраслях промышленности. Известно, что для стабил11зации термопластов и синтетических каучуков применяют производные фенола (ионол, Бисфенол А и другие), серосодержащие соединения (дилаурилсульфид и другие) , амины (.НеОэон Д и другие) большинства из которых получают синтетическим путем t1. Однако они имеют небольшие молекулярные массы и поэтому проявляют склонность к улетучиванию из массы полимера при повышеннькс температурах, вследствие чего стабилизирузэщее деист вне их ослабляется. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является способ получения .стабилизатора для термопластов и син тетических каучуков, заключакядийся в термической обработке асфальтенов серой . Однако стабилизирукядее действие добавки, полученной известным способом недостаточно, так как в области повыиаенных температур происходит разложение полимеров, стабилизируе 15ых сероасфальтенами. Целью изобретения является повьлшение термостабилизирующего зффекта. Поставленная цель достигается тем, что согласно способу получения стабилизатора для термопластов и синтетических каучуков обработкой асфальтенов химическим реагентом асфальтены обрабатывают азотной кислотой при -5-0с 4-12 ч и после выдержки при комнатной температуре 12-36 ч - полисульфидом натрия при 80-100°С в течение 8-16 ч. В процессе восстановления нитроасфальтенов по данным инфракрасной спектроскопии отмечается исчезновение сильных полос поглощения 1530 см и 1340 см колебания нитрогрупп в ароматическом ряде)и появлеЕ1ие полосы поглощения при 3300 cNf( валентные колебания первичных и вторичных аьшнов) . Полученный продукт представляет собой темный порошок, молекулярная масса 1500-2500, содер5;«ание парамагнитных частиц 1,8 Ю Состав продукта,%: аофальтены 80-87; сера 10-15) азот 3-5.

Пример 1. Юг асфальтенов перемешивают с 60 г азотной кислоты плотность 1,5} при температуре от 2°С в течение 4 ч. Далее температуру поднимают до комнатной и смесь выдерхшвают 12 ч, после чего вязкий раствор высаживают в воду. Полученный осадок нитрованных асфальтенов промывают водой до нейтральной реакции, отделяют и затем перемешивают 8 ч при 80°С с раствором полисульфида натрия который предвари Е1ельно перед этим готовят смешиванием при до полного растворения 20 г серы в растворе, состоящем из 200 мл воды и 60 г сульфида натрия. После этого осадок восстановленных асфальтенов отфильтровывают , промывают водой и сушат. Высушенный осадок растворяют в 50 мл бензола, отфильтровывают, и к раствору приливают 1000 мл петролейного эфира марки 70-100, при этом выпадает осадок продукта, который отфильтровывают и сушат. Выход 60%. Состав продукта (продукт 1,%: асфальтены 87, сера 10, азот 3.

Пример2. Юг асфальтенов перемешивают с 100 г азотной кислоты (плотность 1,5 при температуре -5-0 0 в течение 8 ч. Далее температуру поднимают до комнатной и смесь вьщерживают 24 ч,, после чего вязкий раствор высаживают в воду. Полученный осадок нитрованных асфальтенов промывают водой до нейтральной реакции, отделяют и затем перемешивают 12 ч при ЭОС с раствором полисульфида натрия, который предварительно Перед этим готовят смешением при до полного растворения 40 г серы в растворе, состоящем из 300 мл воды и 100 г сульфида натрия. После этого осадок отфильтровывают, промывают водой и сушат. Высушенный осадок растворяют в 50 мл бензола, отфильтровывают и к раствору приливают 1000 мл петролейного эфира марки 70-100, при этом выпадает осадок продукта, который отфильтровывают и сушат. Выход 70%. Состав продукта

(продукт 11),%: асфальтена 83,5; сера 12,5, азот 4.

Пример 3. Юг асфальтенов перемешивают с 1.40 г азотной кислоты tплотность 1,5) при температуре не

5 вьшзе в течение 12 ч. Далее температуру поднимают до комнатной и смесь выдерживают 36 ч, после чего вязкий раствор высаживают в воду. Полученный осадок нитрованных асфгшь0 тенов промывают водой до нейтральной реакции, отделяют и перемешивают 16 ч при 100° С с раствором полисульфида , натрия, который предварительно перед этим готовят смешением при 100 С до

5 полного растворения 60 г серы в растворе, состоящем из 400 мл воды и 100 г сульф: а натрия. После этого . осадок отфильтровывают, промывают водой и сушат. Высушенный осадок раствоQ ряют в 50 мл бензола, отфильтровывают и к раствору приливают 1000 мл петролейного эфира марки 70-100, при этом выпадает осадок продукта, который отфильтровывают и сушат . Выход

70%. Состав продукта (продукт Ш,%: асфальтены 80, сера 15, азот 5.

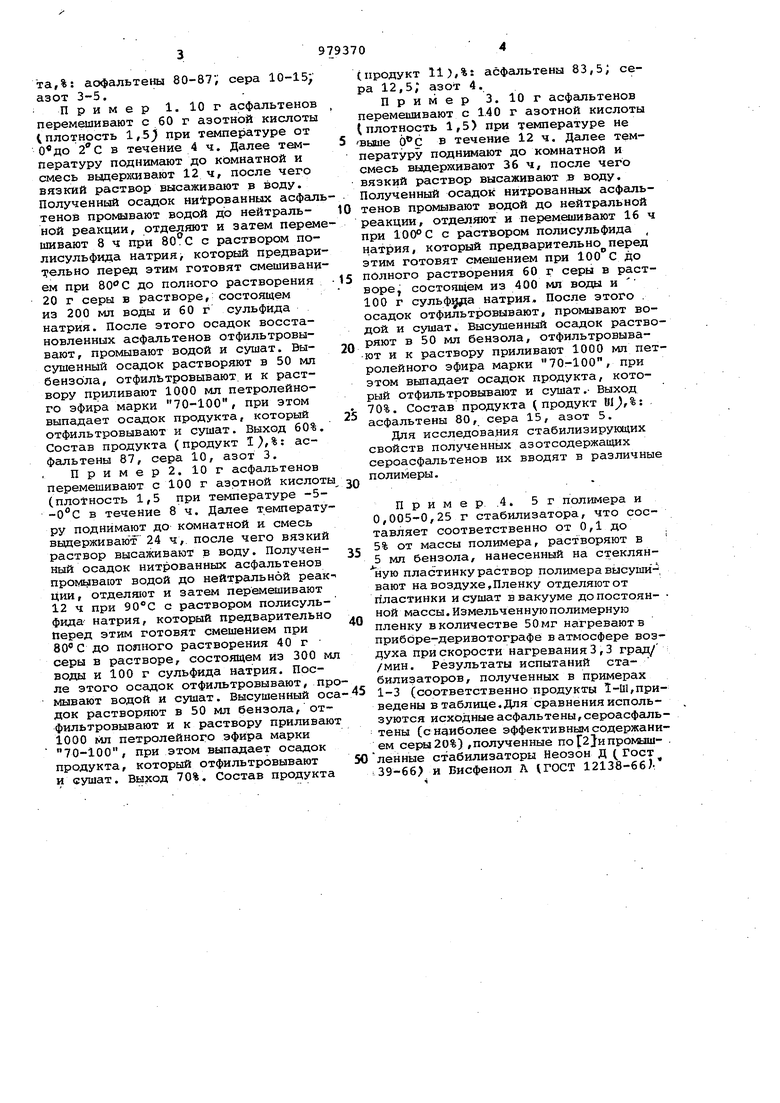

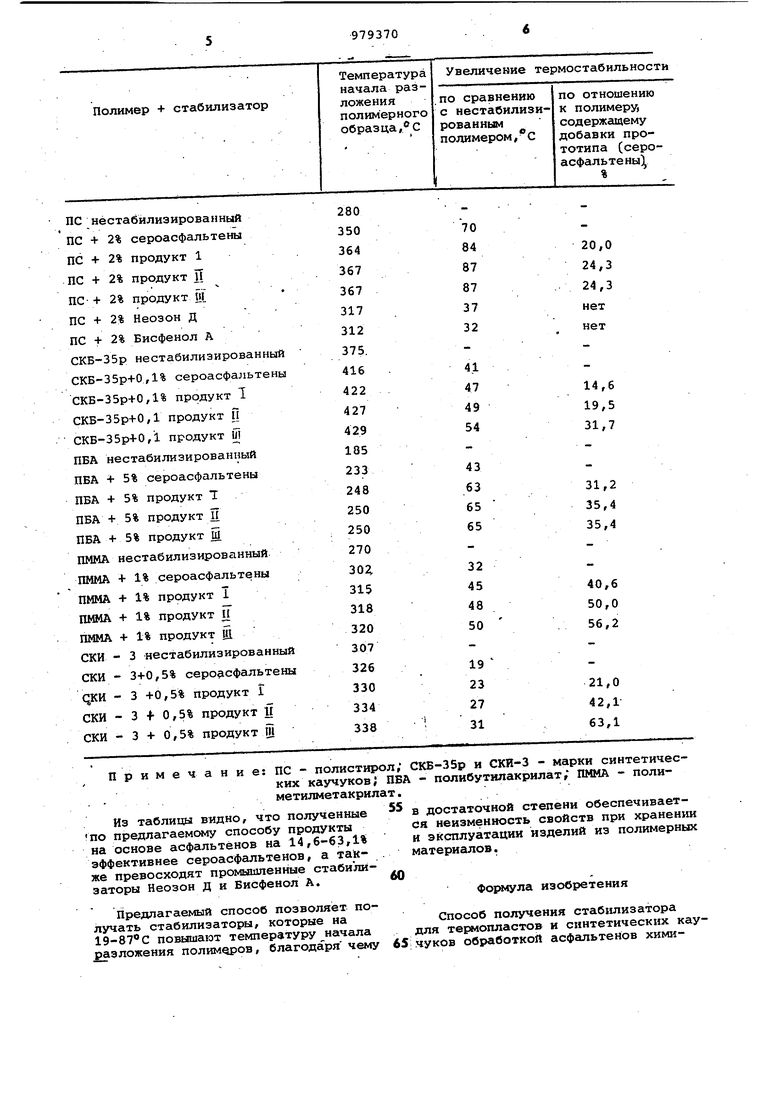

Для исследования стабилизирующих свойств полученных азотсодержащих сероасфальтенов их вводят в различные полимеры.

} ,.«

Приме р.4. 5г полимера и 0,005-0,25 г стабилизатора, что составляет соответственно от 0,1 до с 5% от массы полимера, растворяют в 5 мл бензола, нанесенный на стеклянную пластинку раствор полимер а высушивают на воздухе. Пленку отделяют от пластинки и сушат в вакууме допостоян- . ной массы. Измельченную полимерную пленку в количестве 50мг нагревают в приборе-деривотографе в атмосфере воздуха при скорости нагревания 3 ,3 град/ /мин. Результаты испытаний стабилизаторов, полученных в примерах 1-3 (соответственно продукты 1-Ш,приведены в таблице. Для сравнения используются исходные асфальтены, сероасфсшь тены (с наиболее эффективным содержани ем ) ,полученные поГ2}ипромыш0 ленные стабилизаторы Неозон д (Гост i 39-66) и Бисфенол Л (ГОСТ 12138-66J. Примечание: Из таблицы видно, что полученные по предлагаемому способу продукты на основе асфальтёнов на 14,6-63,1% эффективнее сероасфальтенов, а также превосходят промышленные стабилизаторы Неозон Д и Бисфенол А. Предлагаемый способ позволяет получать стабилизаторы, которые на 19-87 С повышают температуру начала разложения полиморов, благодаря чему 65 55 ПС- полистирол, СКБ-35р и СКИ-3 - марки синтетических каучуков; ПБА - полибутилакрилат; ПММА - полиметилметакрилат. в достаточной степени обеспечивается неизменность свойств при хранении и эксплуатации изделий из полимерных материалов. Фосмула изобретения Способ получения стабилизатора для термопластов и синтетических каучуков обработкой асфальтёнов хими7 . 979370 .. . 8

Гёским реагентом, отличаю-Источники информации,

щ и и с я тем, что с целью повыше-принятые во внимание при экспертизе

ния термостабилизиру$ощего эффекта,1.Фойгт И.Стабилизация си тетичесасфальтены обрабатывают азотной кис-ких полимеров против действия света

лотой при 4-12 ч и послеи тепла. Л., Химия, 1964, с.357.

выдержки при комнатной температуре5 2. Авторское свидетельство СССР

12-36 ч.- полисульфидом натрия при. 761498., кл. С 08 Ь 23/б2, 1978

j30-100 c в течение 8-16 ч. ,(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стабилизатора для термопластов и синтетических каучуков | 1981 |

|

SU1073253A1 |

| Способ изготовления электрофотографического материала | 1972 |

|

SU483648A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-2,2-БИС[4-(М-ФЕНИЛЕНФТАЛИМИДО-3-ОКСИ)ФЕНИЛ]ПРОПАНА | 2024 |

|

RU2832318C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНО- ИЛИ I АМИНООКСИПРОИЗВОДНЫХ БЕНЗОФЕНОНА L | 1973 |

|

SU385961A1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ крашения высокомолекулярного органического материала | 1974 |

|

SU628824A3 |

| Способ получения стабилизатора | 1990 |

|

SU1754733A1 |

| Реагент для получения гидроксида алюминия методом осаждения и способ получения гидроксида алюминия методом осаждения с его использованием (варианты) | 2020 |

|

RU2758848C1 |

| Способ переработки хлористых свинцовых пылей | 1990 |

|

SU1726543A1 |

Авторы

Даты

1982-12-07—Публикация

1980-12-23—Подача