113

Изобретение относится к металлургической промьшшенности и может быть использовано при разливке стали.

Цель изобретения - улучшение качества поверхности отливаемого слитка и устранение приваривания пробки к изложнице.

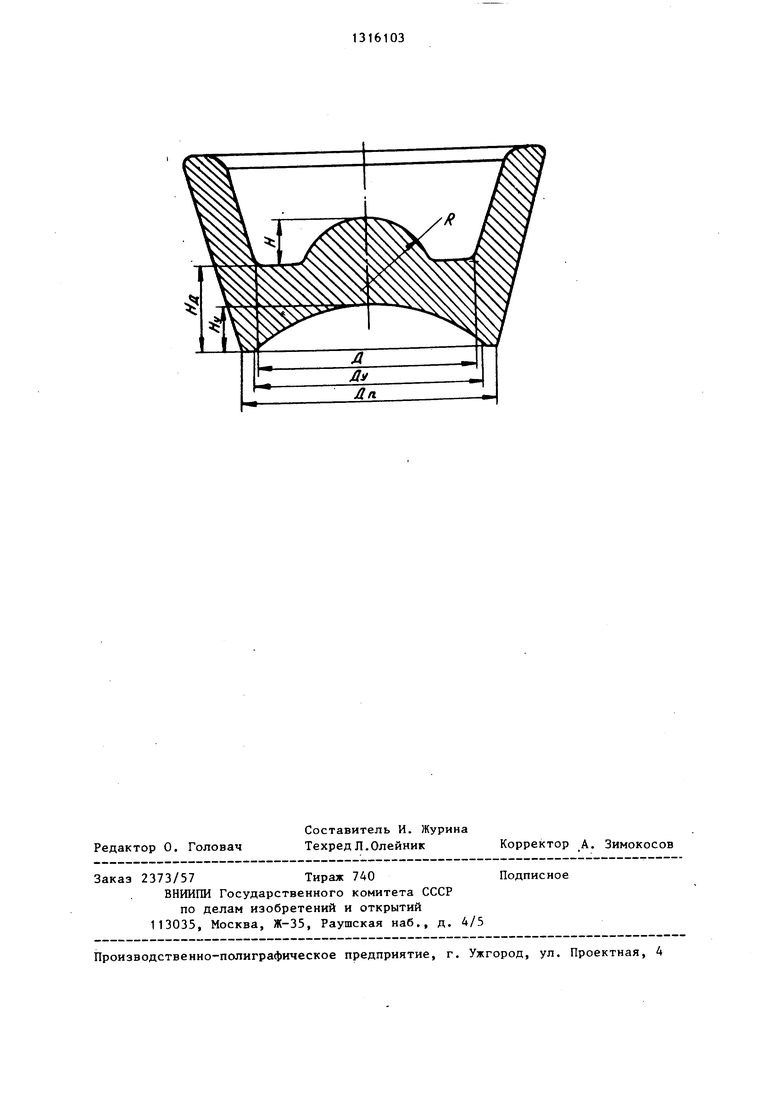

На чертеже изображена пробка глу- ходонной изложницы для стального слитка, разрез.

Пробка имеет форму усеченного конуса с рабочей поверхностью со сторон большего основания конуса в виде углубления, на дне которого диаметром D имеется выпуклость, концентричная с ним и имеющая форму части сферы радиусом R и высотой Н.

На донной части пробки диаметром D имеется углубление в виде части сферы диаметром Du. Глубина углубления Н на дне пробки составляет 0,5-0,6 толщины дна пробки Н„, равной расстоянию от малого основания конуса до ближайшей точки рабочей поверхности пробки.

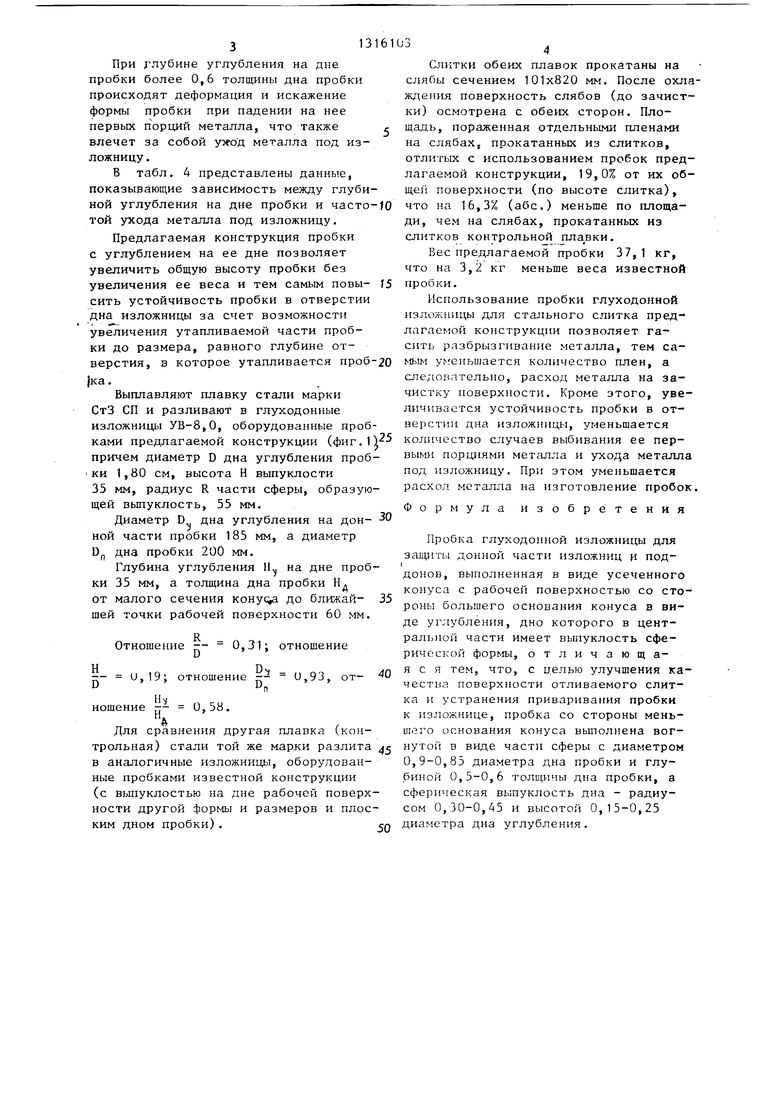

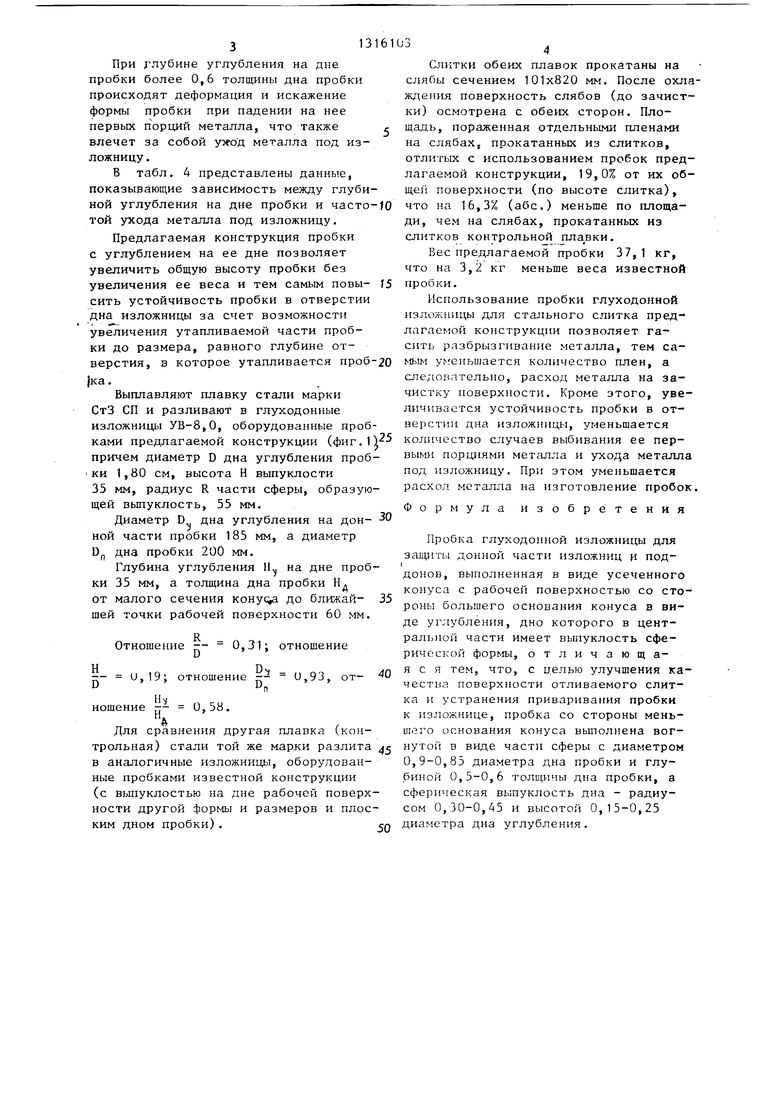

При отношении радиуса сферы, образующей выпуклость, к диаметру дна углубления пробки менее 0,30 уменьшается эффективность гашения брызг жидкого металла при его падении на дно изложницы (т.е. на рабочую поверхность пробки). В результате увеличи- рается количество плен на металле, а следовательно, и расход металла при зачистке его поверхности (табл.1 j

При отношении -- более 0,45 жидкий металл, подаваемый в изложницу, после удара о сферический выступ через край пробки выплескивается на стенки изложницы, что также приводит к увеличению количества плен.

Из табл. 1 видно, что использование при разливке стали пробки для глуходонной изложницы с соотношением радиуса сферы, образующей выпуклость к диаметру дна углубления, равным 10,30-0,45, достигается максимальный эффект гашения брызг жидкого металла

При отношении высоты выпуклости к диаметру дна углубления, равном 0,15-0,25, достигается максимальный эффект гашения брызг жидкого металла (табл. 2) .

Из табл. 2 видно, что при отношении высоты сферической выпуклости к диаметру дна углубления, равном 0,15 0,25,-площадь металла, пораженная

32

пленами, составляет 19,0-19,3% от общей площади. При уменьшении или увеличении этого соотношения на 0,05 увеличивается .запороченность металла

пленами соответственно до 25,3 и 26,6%.

При отношении диаметра углубления со стороны малого основания конуса к диаметру дна пробки более 0,95 ухудшается плотность установки пробки в отверстие на дне изложницы. Происходит это вследствие того, что при сбрасывании пробки в изложницу сминаются кромочные части донной части

пробки, что не обеспечивает достаточно плотной установки пробки и способствует уходу металла под изложницу и приварке пробки к изложнице. I Кроме этого, неплотная установка

пробки влечет ее выбивание из отверстия в дне изложницы первыми порциями металла.

При отношении диаметра углубления со стороны малого основания конуса к диаметру дна-пробки менее 0,90 увеличивается площадь кромочной части дна пробки, что влечет за собой на- тыкание дна пробки кромочной частью на неровности, выпуклости и посто

ронние предметы, имеющиеся на поверхности, на которой установлена изложница. Это приводит к неплотной установке пробки в отверстие для изложницы и способствует уходу метал35 ла под изложницу.

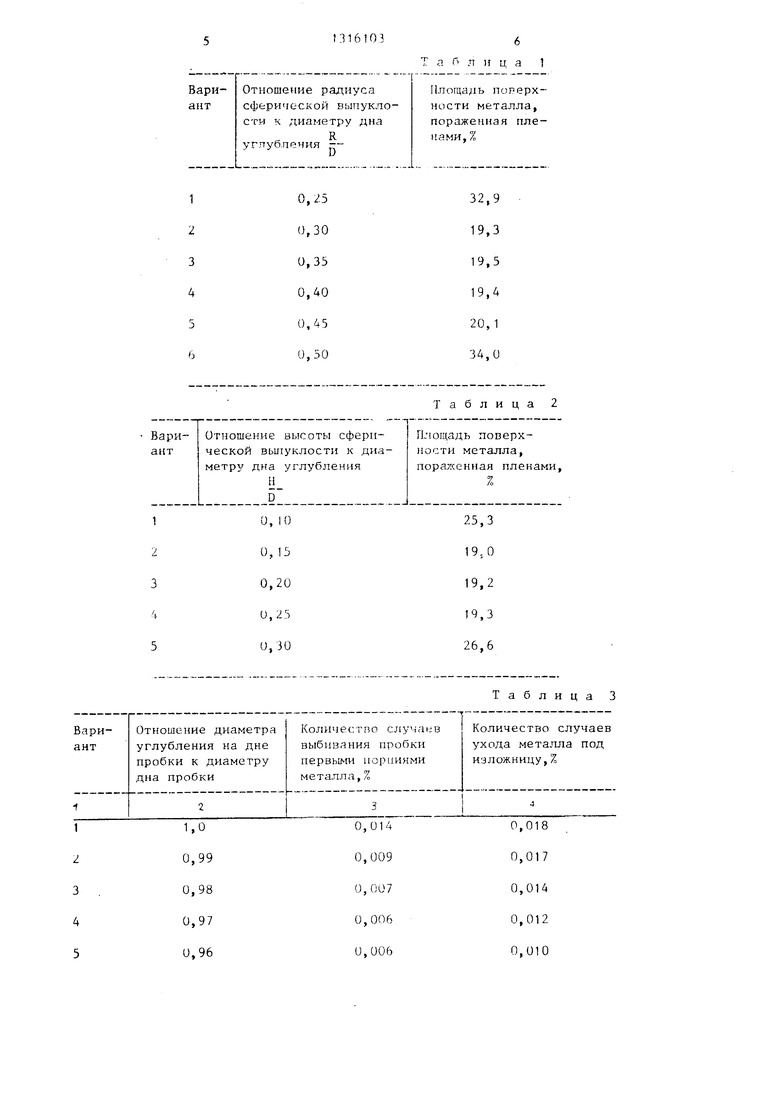

В табл. 3 приведены данные, показывающие зависимость между диаметром углубления на дне пробки и качеством установки пробки, характеризующимся

40 часторой ухода металла под изложницу и количеством случаев выбивания пробки первыми порциями металла.

При глубине углубления на дне пробки менее 0,5 дна пробки, равной

45 расстоянию от малого основания конуса до ближайшей точки рабочей поверхности, ухудшается качество установки пробки в отверстии на дне изложницы, что влечет за собой уход метал50 ла под изложницу.

Объясняется это тем, что малая глубина углубления не обеспечивает плотной установки пробки в отверстии

донной части изложницы вследствие натыкания пробки о неровности и посторонние предметы, имеющиеся на поверхности, на которую устанавливают изложницу.

При глубине углубления на дне пробки более 0,6 толщины дна пробки происходят деформация и искажение формы пробки при падении на нее первых порций металла, что также влечет за собой ужо д металла под изложницу .

В табл. 4 представлены даннь е, показывающие зависимость между глубиной углубления на дне пробки и частотой ухода металла под изложницу.

Предлагаемая конструкция пробки с углублением на ее дне позволяет увеличить общую высоту пробки без увеличения ее веса и тем самым повы- сить устойчивость пробки в отверстии дна изложницы за счет возможности увеличения утапливаемой части пробки до размера, равного глубине отверстия, в которое утапливается проб|ка.

Выплавляют плавку стали марки СтЗ СП и разливают в глуходонные изложницы УВ-8,0, оборудованные пробками предлагаемой конструкции (фиг.Ц причем диаметр D дна углубления проб- Iки 1,80 см, высота Н выпуклости 35 мм, радиус R части сферы, образующей вьшуклость, 55 мм.

Диаметр D дна углубления на дон- ной части пробки 185 мм, а диаметр Dj дна пробки 200 мм.

Глубина углубления 11 на дне пробки 35 мм, а толщина дна пробки Нд от малого сечения конус а до ближай- шей точки рабочей поверхности 60 мм.

р Отнощение - - 0,31; отнощение

и,19; отношение 0,93, от-

HV ношение -- 0,58.

А

Для сравнения другая плавка (контрольная) стали той же марки разлита в аналогичные изложницы, оборудованные пробками известной конструкции (с выпуклостью на дне рабочей поверхности другой формы и размеров и плоским дном пробки).

Слитки обеих плавок прокатаны на слябы сечением 101x820 мм. После охлждения поверхность слябов (до зачистки) осмотрена с обеих сторон. Площадь, пораженная отдельными пленами на слябахJ прокатанных из слитков, отлитых с использованием пробок предлагаемой конструкции, 19,0% от их об meii поверхности (по высоте слитка), что на 16,3% (абс.) меньше по площади, чем на слябах, прокатанных из слитков контрольной плавки.

Вес предлагаемой пробки 37,1 кг, что на 3,2 кг меньше веса известной пробки.

Использование пробки глуходонной излол ницы для стального слитка предлагаемой конструкции позволяет гасить разбрызгивание металла, тем самым уменьшается количество плен, а сле 1;овлтельно, расход металла на зачистку поверх)юсти. Кроме этого, увеличивается устойчивость пробки в отверстии дна изложницы, уменьшается количество случаев выбивания ее первыми порциями металла и ухода металл под изложницу. При этом уменьшается расход металла на изготовление пробо

Формула изобретения

Пробка глуходонной изложницы для

защиты донной части изложниц и подI

донов, выполненная в виде усеченного конуса с рабочей поверхностью со стороны большего основания конуса в виде углубления, дно которого в центральной части имеет выпуклость сферической формы, отличающаяся тем, что, с целью улучшения качества поверхности отливаемого слитка и устранения приваривания пробки к изложнице, пробка со стороны мень- uiero основания конуса выпол)1ена вогнутой в виде части сферы с диаметром 0,9-0,85 диаметра дна пробки и глубиной 0,5-0,6 толщи 1ы дна пробки, а сферическая выпуклость дна - радиусом 0,30-0,45 и высотой 0,15-0,25 диаметра дна углубления.

0,25 (3,30 0,35 0,40

0,45 0,50

Отношение высоты сферической вьшуклости к диаметру дна углубления

Н

D

О, И) О, 15 0,20 0,23 0,30

т а О л и ц а 1

32,9 19,3 19,5 19,4 20,1 34,0

Таблица 2

Площадь поверхности металла, поралсенная пленами.

25,3 19,0 19,2 19.3 26,6

Таблица 3

Отношение глубины углубления на дне пробки к толщине дна пробки

.

0,3 0,4 0,5 0,6 0,7 0,8

Таблица 4

Количество случаев ухода металла под излож- ниЦу, %

0,024 0,011 0,001 0,002 0,009 0,019

| название | год | авторы | номер документа |

|---|---|---|---|

| Пробка для глуходонной изложницы | 1988 |

|

SU1507525A1 |

| ПРОБКА ДЛЯ ГЛУХОДОННОЙ ИЗЛОЖНИЦЫ | 1971 |

|

SU309770A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОМПЛЕКТ | 1993 |

|

RU2043831C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА СВЕРХУ | 2008 |

|

RU2388571C2 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Поддон для сквозных изложниц | 1988 |

|

SU1547941A1 |

| Поддон для сквозных изложниц | 1973 |

|

SU500876A1 |

| Вкладыш для поддона изложницы | 1983 |

|

SU1199439A1 |

| Поддон для сквозных изложниц | 1988 |

|

SU1528605A1 |

Изобретение относится к метал- лурГической промышленности и может быть использовано при р азливке стали. Цель изобретения - улучшение качества поверхности отливаемого слитка и устранение приваривания пробки к изложнице. Пробка имеет форму усеченного конуса с рабочей поверхностью со стороны большого основания конуса в виде углубления, дно которого в центральной части имеет выпуклость сферической формы с радиусом 0,30- 0,45 и высотой 0,15-0,25 диаметра дна углубления. Со стороны меньшего основания конуса пробка выполнена вогнутой в виде части сферы с диаметром 0,9-0,95 диаметра дна пробки и.; глубиной 0,5-0,6 толщины дна пробки. Использование данной пробки позволяет гасить разбрызгивание металла и, следовательно, уменьшает расход металла на зачистку поверхности. Кроме того, уменьшается вероятность ухода ме-Галла под изложницу. 1 ил. 4 табл. с tS (Л С

Редактор О. Головач

Составитель И. Журина Техред Л. Олейник

Заказ 2373/57Тираж 740

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А. Зимокосов

Подписное

| Изложница для слитка | 1980 |

|

SU908486A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПАТЕНТНО :БИБ.Г!ИО,..1 iiH | 0 |

|

SU314594A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-07—Публикация

1985-08-02—Подача