(54) УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для центробежного литья | 1989 |

|

SU1696120A2 |

| Установка для центробежного литья | 1986 |

|

SU1337190A1 |

| Способ литья | 1978 |

|

SU791446A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Способ изготовления отливок для производства стальной сварочной проволоки с флюсовым наполнителем | 1978 |

|

SU685422A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Устройство для центробежного литья | 1979 |

|

SU839672A1 |

1

Изобретение относится к литейно.му производству, в частности к устройствам для центробежного литья.

Известна центробежная установка, содержащая изложницу, крышку, ось, консольно закрепленную в направляющей вне формы, и песчаный стержень, который, с целью предотвращения засорения металла отливки, закреплен на оси с возможностью вращения 1.

Недостатком этой установки является то, что она не обеспечивает удаления не.металлических включений с внутренней свободной поверхности отливки.

Наиболее близким к изобретению по технической сущности и достигаемому результатуявляется установка для центробежного литья, содержащая изложницу с шлакокамерой на торце и привод для вращения изложницы 2.

Недостатком указанной установки является то, что она не обеспечивает удаления неметаллических включений и шлака со всей внутренней поверхности расплава отливки.

Цель изобретения - обеспечение удаления неметаллических включений и щлака

со всей внутренней поверхности расплава отливки.

Указанная цель достигается тем, что установка для центробежного литья, содержащая изложницу со шлакокамерой на

5 торце и привод для вращения изложницы, снабжена дополнительно шлакокамерой, расположенной на противоположном торце изложницы и щлакоудаляющим элементом, выполненным в виде оси с диском на торце и установленным с возможностью вращения и возвратно-поступательного перемещения вдоль оси изложницы.

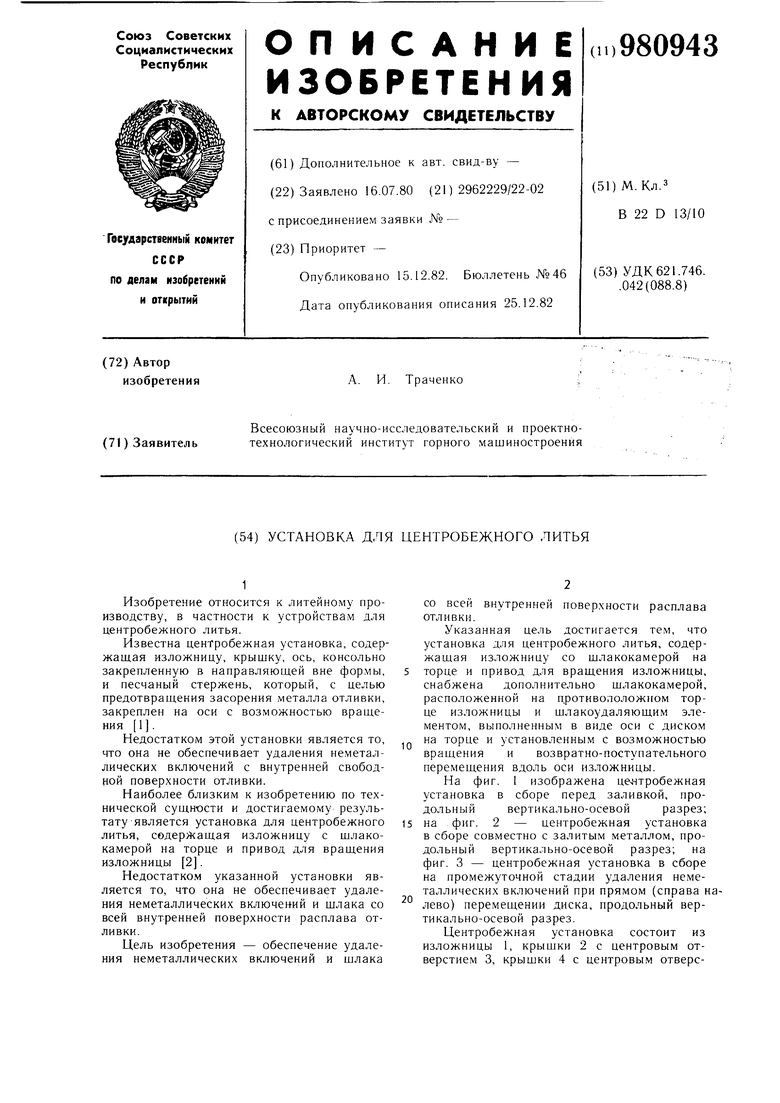

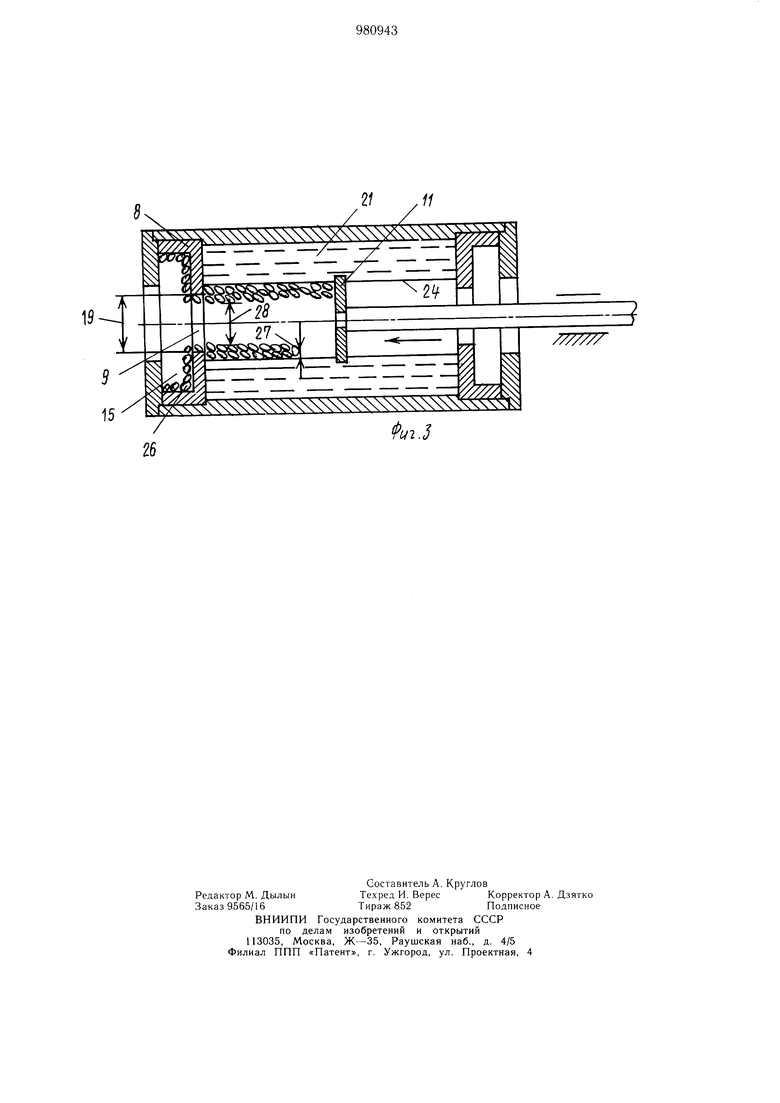

На фиг. 1 изображена цеччтробежная установка в сборе перед заливкой, продольный вертикально-осевой разрез;

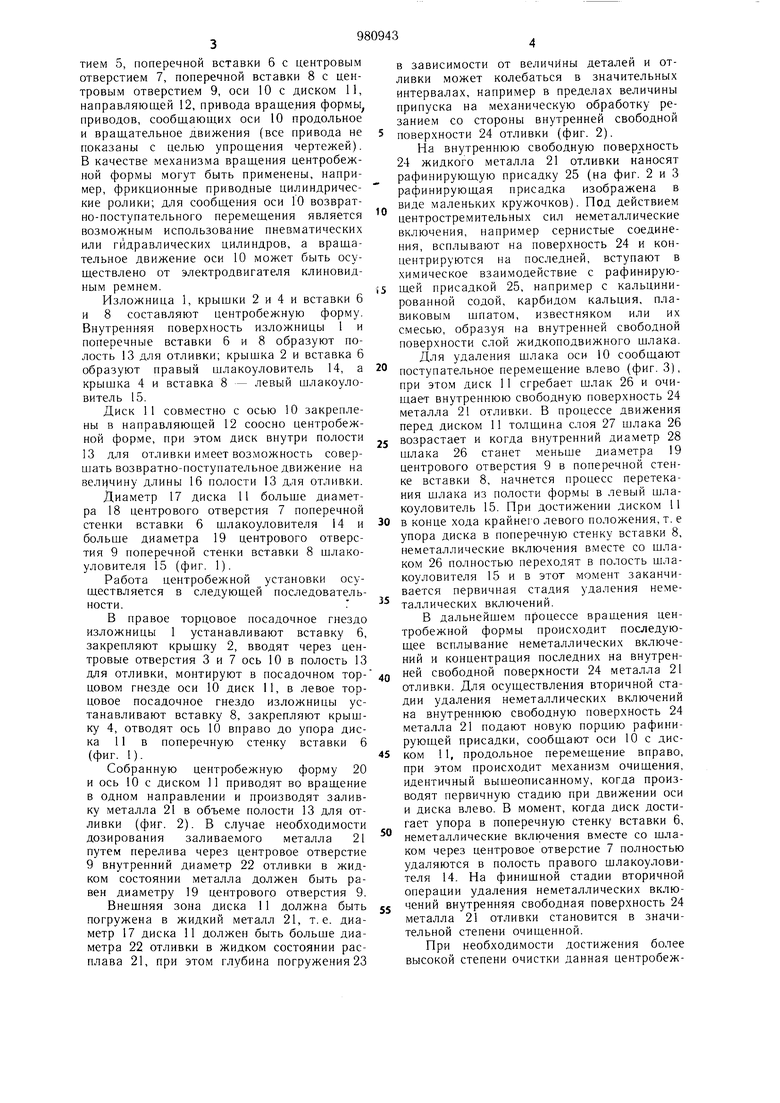

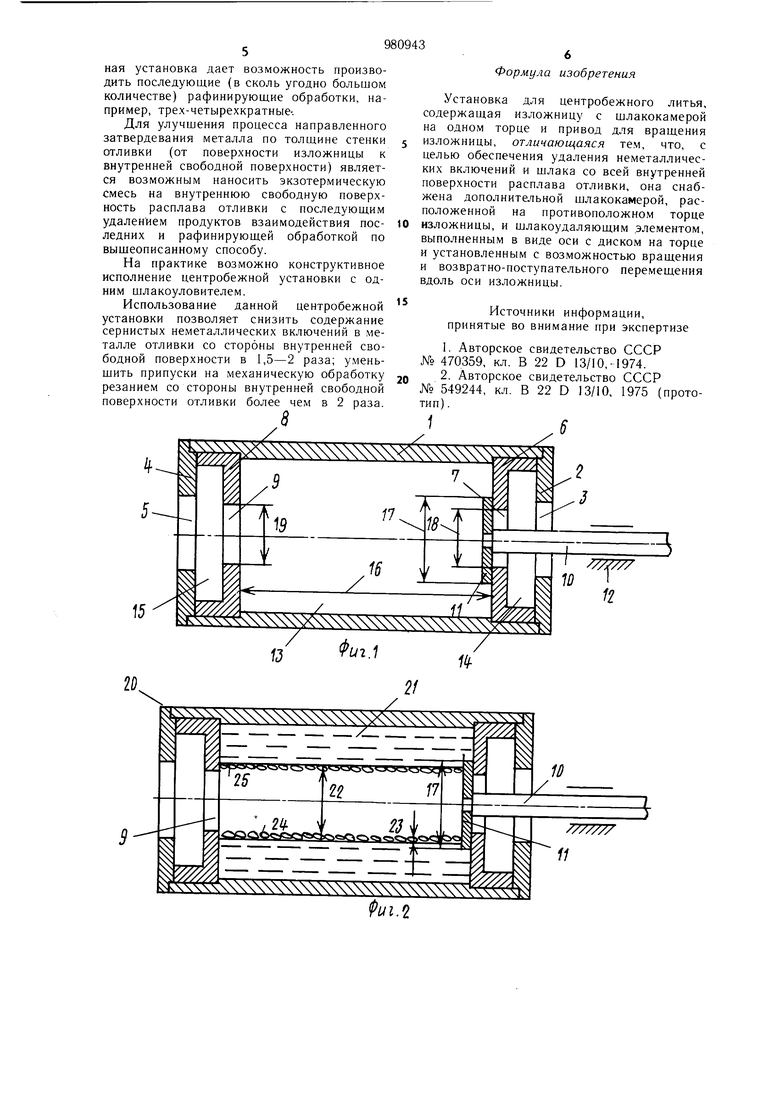

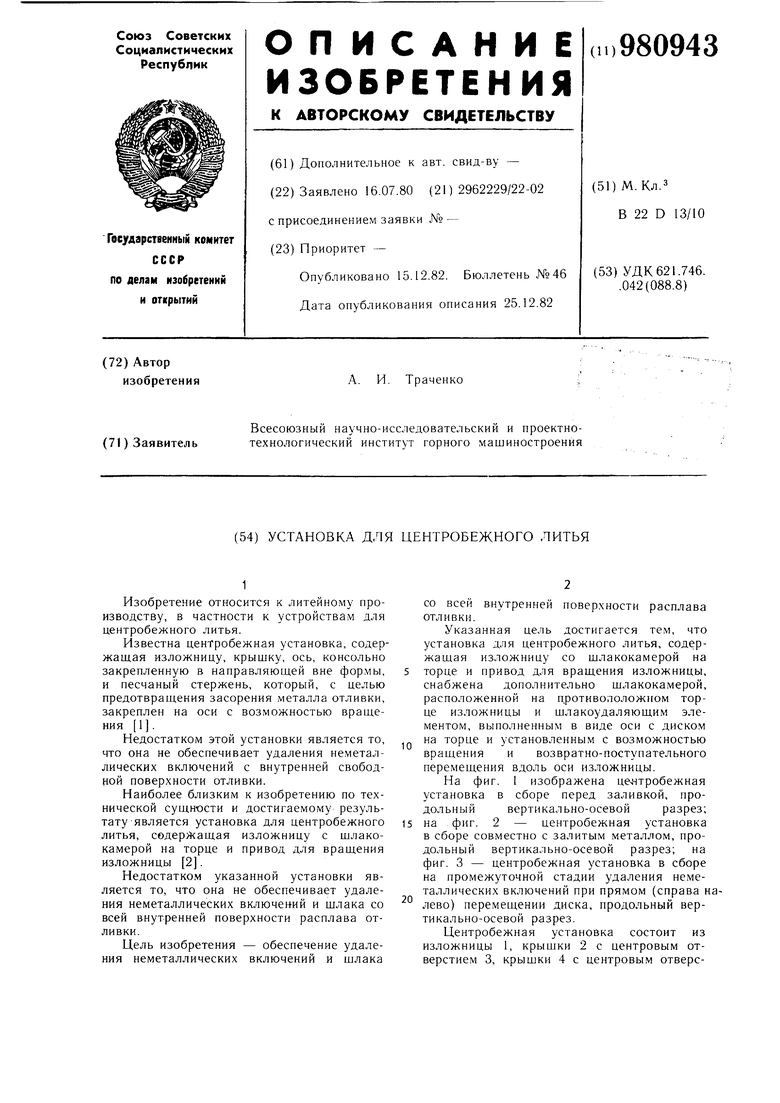

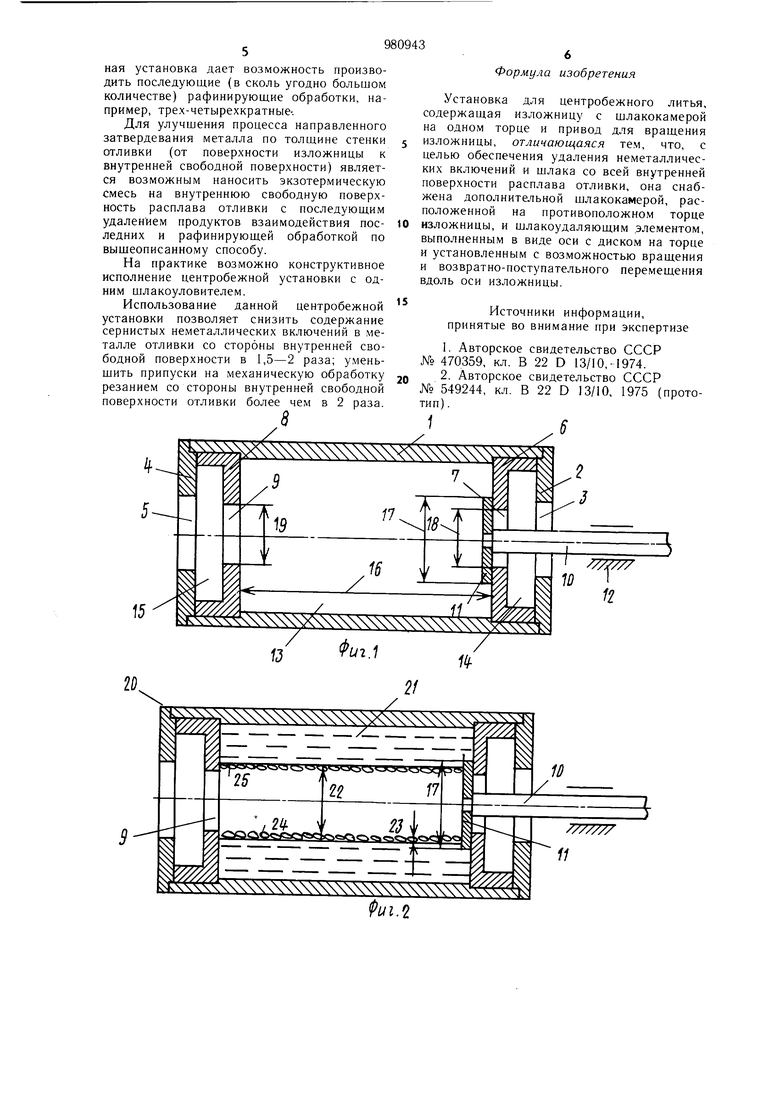

15 на фиг. 2 - центробежная установка в сборе совместно с залитым металлом, продольный вертикально-осевой разрез; на фиг. 3 - центробежная установка в сборе на промежуточной стадии удаления неметаллических включений при прямом (справа на20лево) перемещении диска, продольный вертикально-осевой разрез.

Центробежная установка состоит из изложницы 1, крыщки 2 с центровым отверстием 3, крышки 4 с центровым отверстием 5, поперечной вставки 6 с центровым отверстием 7, поперечной вставки 8 с центровым отверстием 9, оси 10 с диском 11, направляющей 12, привода вращения формы приводов, сообщающих оси 10 продольное и вращательное движения (все привода не показаны с целью упрощения чертежей). В качестве механизма вращения центробежной формы могут быть применены, например, фрикционные приводные цилиндрические ролики; для сообщения оси 10 возвратно-поступательного перемещения является возможным использование пневматических или гидравлических цилиндров, а вращательное движение оси 10 может быть осуществлено от электродвигателя клиновидным ремнем. Изложница 1, крыщки 2 и 4 и вставки 6 и 8 составляют центробежную форму. Внутренняя поверхность изложницы 1 и поперечные вставки 6 и 8 образуют полость 13 для отливки; крыщка 2 и вставка 6 образуют правый шлакоуловитель 14, а крыщка 4 и вставка 8 - левый шлакоуловитель 15. Диск 11 совместно с осью 10 закреплены в направляющей 12 соосно центробежной форме, при этом диск внутри полости 13 для отливки имеет возможность совершать возвратно-поступательное движение на вел 1чину длины 16 полости 13 для отливки. Диаметр 17 диска 11 больще диаметра 18 центрового отверстия 7 поперечной стенки вставки 6 шлакоуловителя 14 и больше диаметра 19 центрового отверстия 9 поперечной стенки вставки 8 шлакоуловителя 15 (фиг. 1). Работа центробежной установки осуществляется в следующей последовательности.Г В правое торцовое посадочное гнездо изложницы 1 устанавливают вставку 6, закрепляют крыщку 2, вводят через центровые отверстия 3 и 7 ось 10 в полость 13 ДЛЯ отливки, монтируют в посадочном торцовом гнезде оси 10 диск 11, в левое торцовое посадочное гнездо изложницы устанавливают вставку 8, закрепляют крышку 4, отводят ось 10 вправо до упора диска 1 1 в поперечную стенку вставки 6 (фиг. 1). Собранную центробежную форму 20 и ось 10 с диском 11 приводят во вращение в одном направлении и производят заливку металла 21 в объеме полости 13 для отливки (фиг. 2). В случае необходимости дозирования заливаемого металла 21 путем перелива через центровое отверстие 9 внутренний диаметр 22 отливки в жидком состоянии металла должен быть равен диаметру 19 центрового отверстия 9. Внещняя зона диска 11 должна быть погружена в жидкий металл 21, т.е. диаметр 17 диска 11 должен быть больше диаметра 22 отливки в жидком состоянии расплава 21, при этом глубина погружения 23 в зависимости от величины деталей и отливки может колебаться в значительных интервалах, например в пределах величины припуска на механическую обработку резанием со стороны внутренней свободной поверхности 24 отливки (фиг. 2). На внутреннюю свободную поверхность 24 жидкого металла 21 отливки наносят рафинирующую присадку 25 (на фиг. 2 и 3 рафинирующая присадка изображена в виде маленьких кружочков). Под действием центростремительных сил неметаллические включения, например сернистые соединения, всплывают на поверхность 24 и концентрируются на последней, вступают в химическое взаимодействие с рафинирующей присадкой 25, например с кальцинированной содой, карбидом кальция, плавиковым шпатом, известняком или их смесью, образуя на внутренней свободной поверхности слой жидкоподвижного шлака. Для удаления шлака оси 10 сообщают поступательное перемещение влево (фиг. 3), при этом диск 11 сгребает шлак 26 и очищает внутреннюю свободную поверхность 24 металла 21 отливки. В процессе движения перед диском 11 толщина слоя 27 шлака 26 возрастает и когда внутренний диаметр 28 шлака 26 станет меньше диаметра 19 центрового отверстия 9 в поперечной стенке вставки 8, начнется процесс перетекания шлака из полости формы в левый шлакоуловитель 15. При достижении диском 11 в конце хода крайнего левого положения, т. е упора диска в поперечную стенку вставки 8, неметаллические включения вместе со шлаком 26 полностью переходят в полость шлакоуловителя 15 и в этот момент заканчивается первичная стадия удаления неметаллических включений. В дальнейшем процессе вращения центробежной формы происходит последующее всплывание неметаллических включений и концентрация последних на внутрен свободной поверхности 24 металла 21 отливки. Для осуществления вторичной стадии удаления неметаллических включений на внутреннюю свободную поверхность 24 металла 21 подают новую порцию рафинирующей присадки, сообщают оси 10 с диском 11, продольное перемещение вправо, при этом происходит механизм очищения, идентичный вышеописанному, когда производят первичную стадию при движении оси и диска влево. В момент, когда диск достигает упора в поперечную стенку вставки 6, неметаллические включения вместе со шлаком через центровое отверстие 7 полностью удаляются в полость правого щлакоуловителя 14. На финишной стадии вторичной операции удаления неметаллических включений внутренняя свободная поверхность 24 металла 21 отливки становится в значительной степени очищенной. При необходимости достижения более высокой степени очистки данная центробежная установка дает возможность производить последующие (в сколь угодно большом количестве) рафинирующие обработки, например, трех-четырехкратные-.

Для улучшения процесса направленного затвердевания металла по толщине стенки отливки (от поверхности изложницы к внутренней свободной поверхности) является возможным наносить экзотермическую смесь на внутреннюю свободную поверхность расплава отливки с последующим удалением продуктов взаимодействия последних и рафинирующей обработкой по выщеописанному способу.

На практике возможно конструктивное исполнение центробежной установки с одним щлакоуловителем.

Использование данной центробежной установки позволяет снизить содержание сернистых неметаллических включений в металле отливки со стороны внутренней свободной поверхности в 1,5-2 раза; уменьщить припуски на механическую обработку резанием со стороны внутренней свободной поверхности отливки более чем в 2 раза.

8

13

Формула изобретения

Установка для центробежного литья, содержащая изложницу с шлакокамерой на одном торце и привод для вращения изложницы, отличающаяся тем, что, с целью обеспечения удаления неметаллических включений и шлака со всей внутренней поверхности расплава отливки, она снабжена дополнительной шлакокамерой, расположенной на противоположном торце изложницы, и шлакоудаляющим элементом, выполненным в виде оси с диском на торце и установленным с возможностью вращения и возвратно-поступательного перемещения вдоль оси изложницы.

Источники информации, принятые во внимание при экспертизе

№ 549244, кл. В 22 D 13/10, 1975 (прототип) .

/

Фиг.1

Iff

21

/

i/j.2 хЧхх

Авторы

Даты

1982-12-15—Публикация

1980-07-16—Подача