(5) СКЛАД ДЛЯ ХРАНЕНИЯ ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированный склад | 1981 |

|

SU958273A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ТРАНСПОРТОМ МНОГОЯРУСНОГО СКЛАДА ВЫСОКОПЛОТНОГО ХРАНЕНИЯ ЯЧЕЕК С ГРУЗОМ | 2006 |

|

RU2329191C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ХРАНЕНИЯ РАЗЛИЧНЫХ ПРЕДМЕТОВ | 1966 |

|

SU215637A1 |

| СТЕЛЛАЖНАЯ КОНСТРУКЦИЯ МНОГОЯРУСНОГО СКЛАДА ВЫСОКОПЛОТНОГО ХРАНЕНИЯ ПОДДОНОВ С ГРУЗОМ, СОВМЕЩЕННАЯ С ТРАНСПОРТНЫМИ ПУТЯМИ ДЛЯ ГРУЗОПЕРЕМЕЩАЮЩИХ УСТРОЙСТВ | 2008 |

|

RU2369309C1 |

| Устройство для хранения штучных грузов | 1990 |

|

SU1779654A1 |

| УСТРОЙСТВО для ХРАНЕНИЯ НА СКЛАДАХ ЗАТАРЕННЫХ ГРУЗОВ | 1967 |

|

SU200486A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА КОМПЛЕКТОВАНИЯ ЗАКАЗОВ | 2023 |

|

RU2833263C2 |

| МНОГОЯРУСНАЯ АВТОМАТИЗИРОВАННАЯ АВТОСТОЯНКА МОДУЛЬНОГО ТИПА | 2008 |

|

RU2376430C1 |

| Высотный склад для хранения тарноштучных грузов | 1976 |

|

SU703432A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1970 |

|

SU287579A1 |

1

Изобретение относится к складскому хозяйству, в частности к хранению большой номенклатуры изделий.

Известен склад для Хранения грузов с их аптоматической установкой на место, перемещениями и съемом с мест, в которых, с целью максимального использования производственных площадей, -применяют циркуляционные стеллажи. Теоретически эти склады позволяют jg довести коэффициент использования производственных площадей и объемов до значений близких к 100 ЕООднако при большой емкости массива стеллажей, общая, масса передвигав-is мых стеллажей с установленными на них грузами становится такой значительной, что не позволяет создавать массивы стеллажей относительно большой емкости и практически увеличить коэф- го фициент использования производственных площадей выше 75-80%. Весьма значительны при этом конструктивная сложность и материалоемкость,а следовательно, и энергозатраты при эксплуатации. Необходимость передвигать большие массы грузов со стеллажами не позволяет применить и более высокие скорости для рабочих перемещений. Применение передвижных и циркуляционных стеллажей при увеличении общей емкости путем уве.пичения количества ярусов по высоте приводит к дополнительным конструктивным усложнениям, так как например, при большой высоте передвижные стеллажи становятся неустойчивыми при движении. Все это снижа ет и технологические возможности и производительность складского оборудования, повышает его материалоемкость и энергозатраты, снижает также и коэффициент использования производ-; ствеиных площадей и объемов.

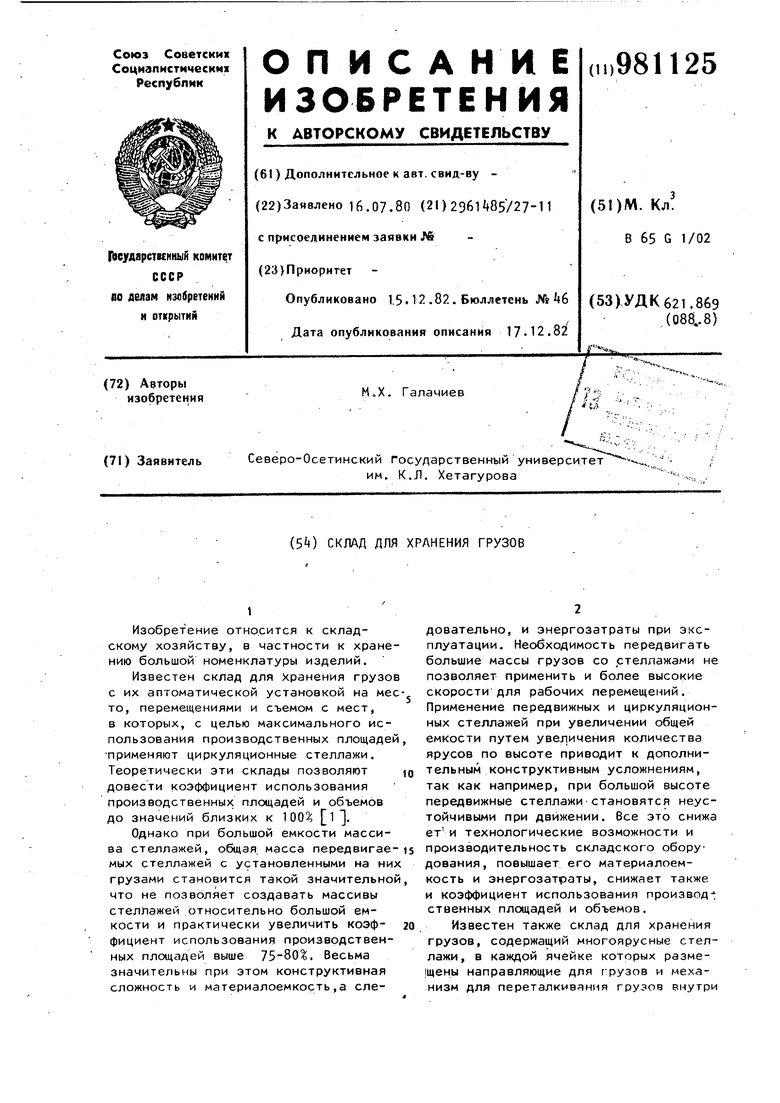

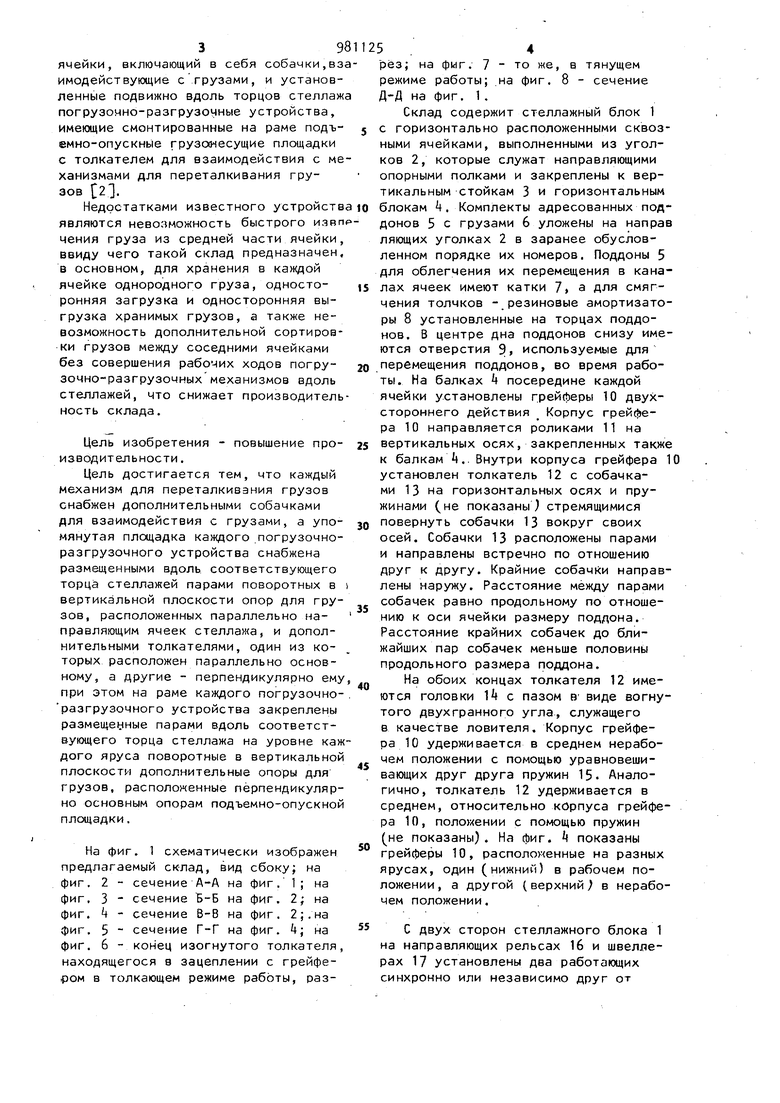

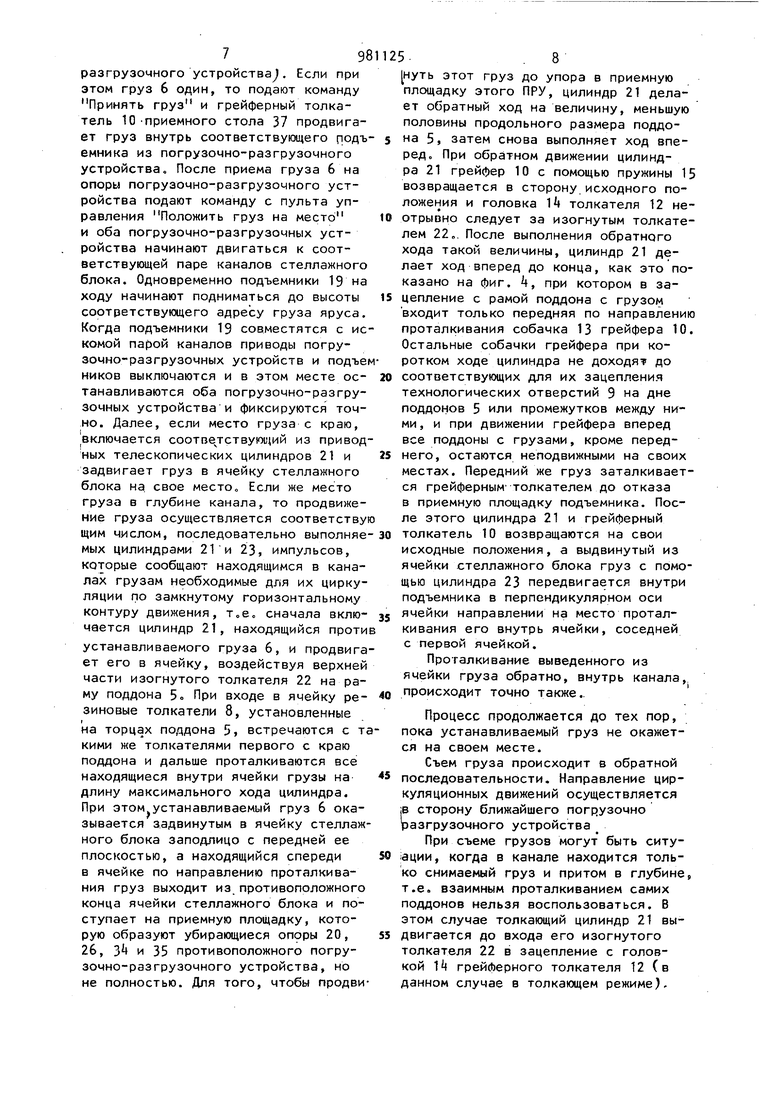

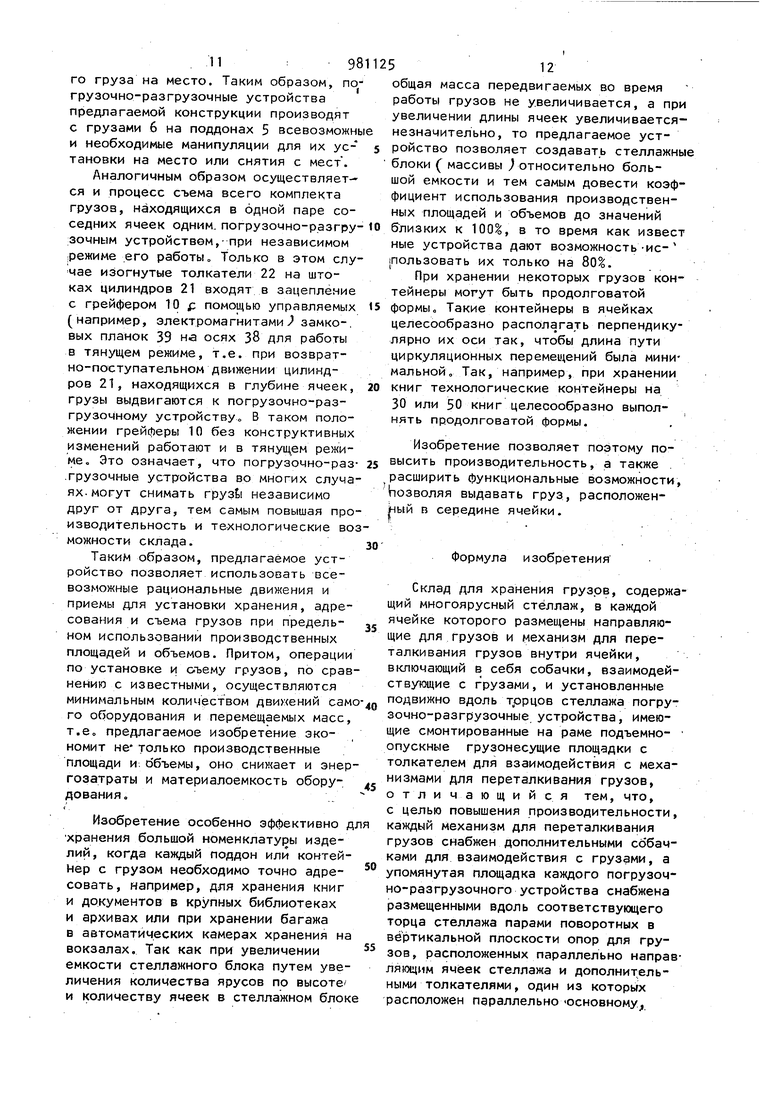

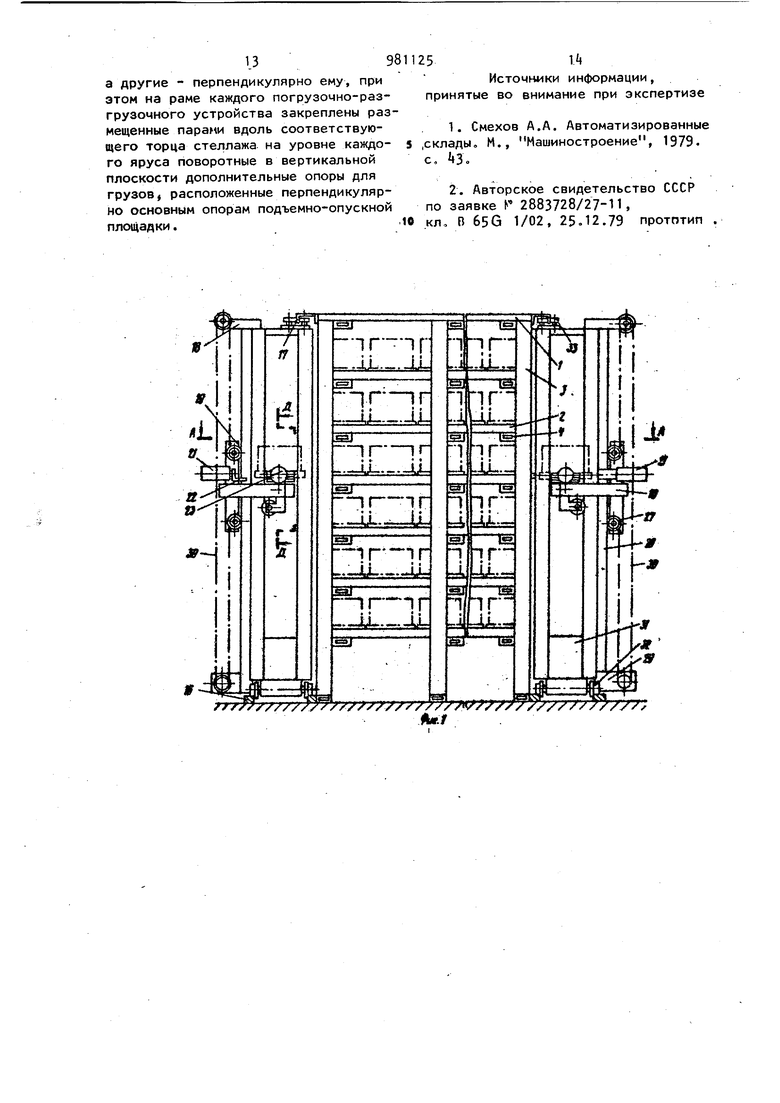

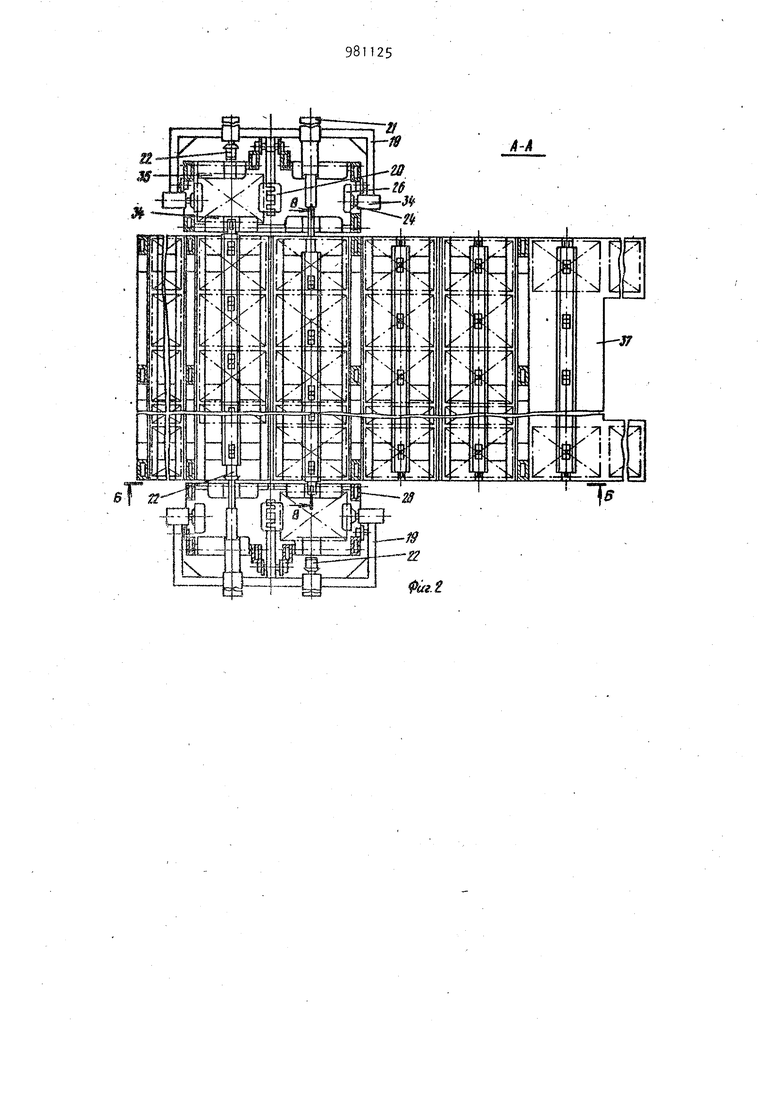

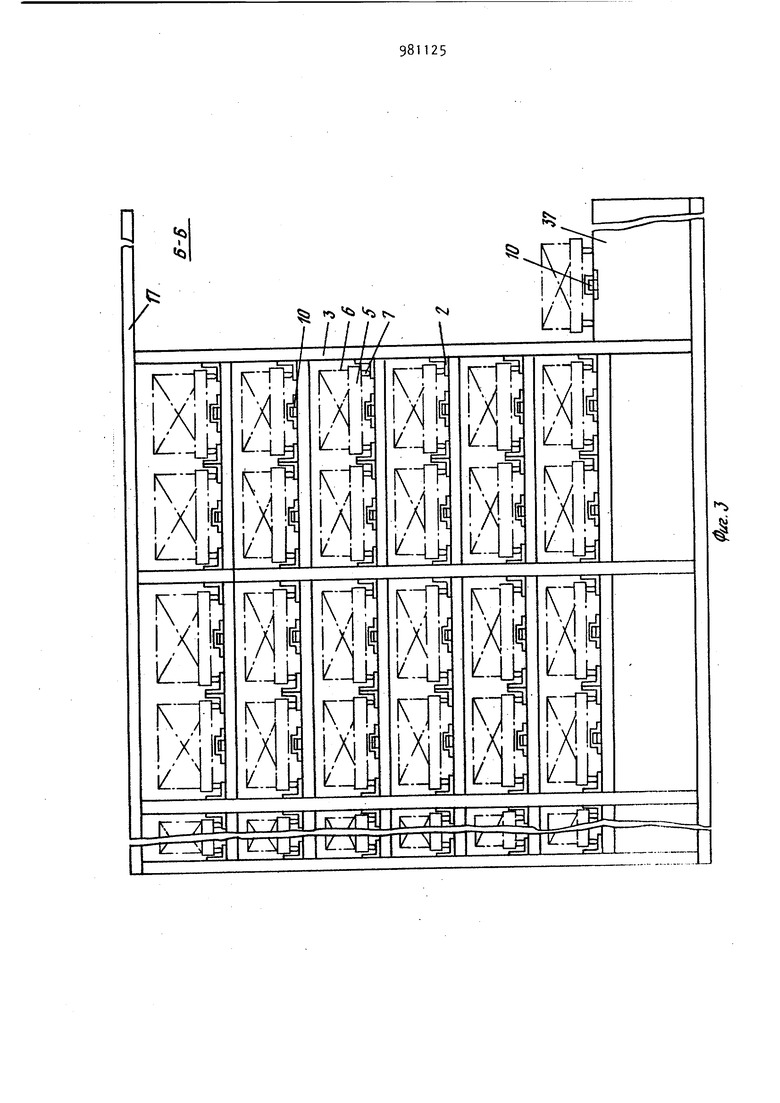

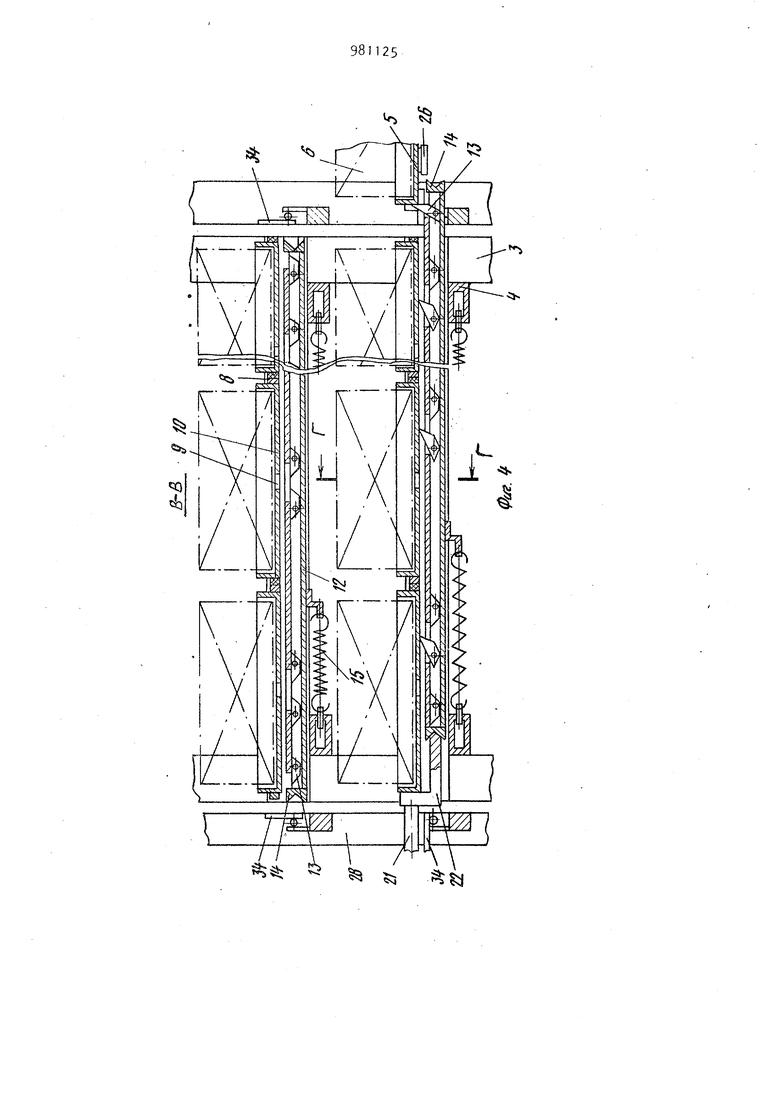

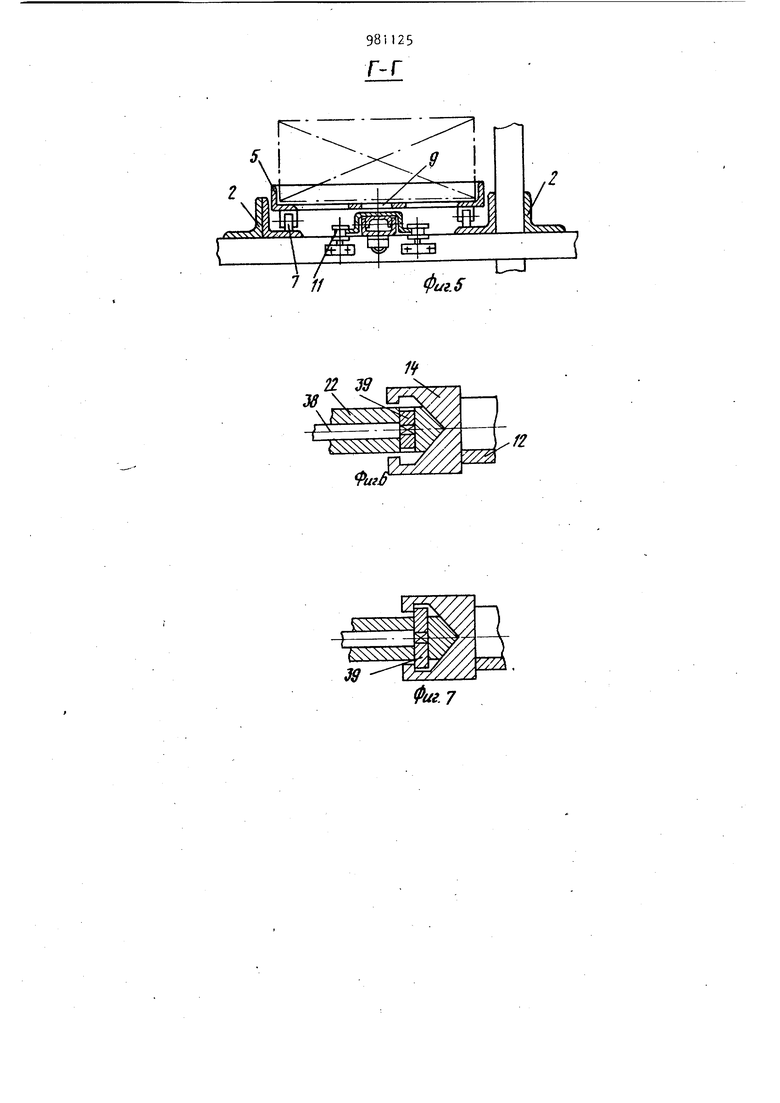

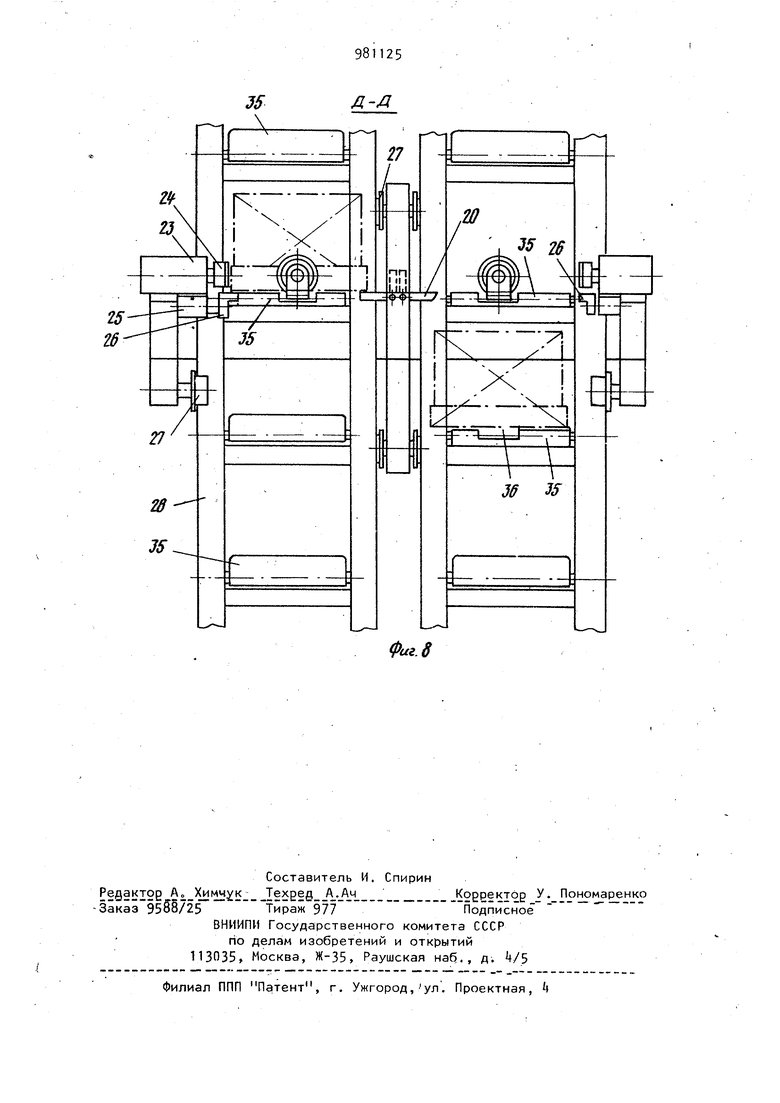

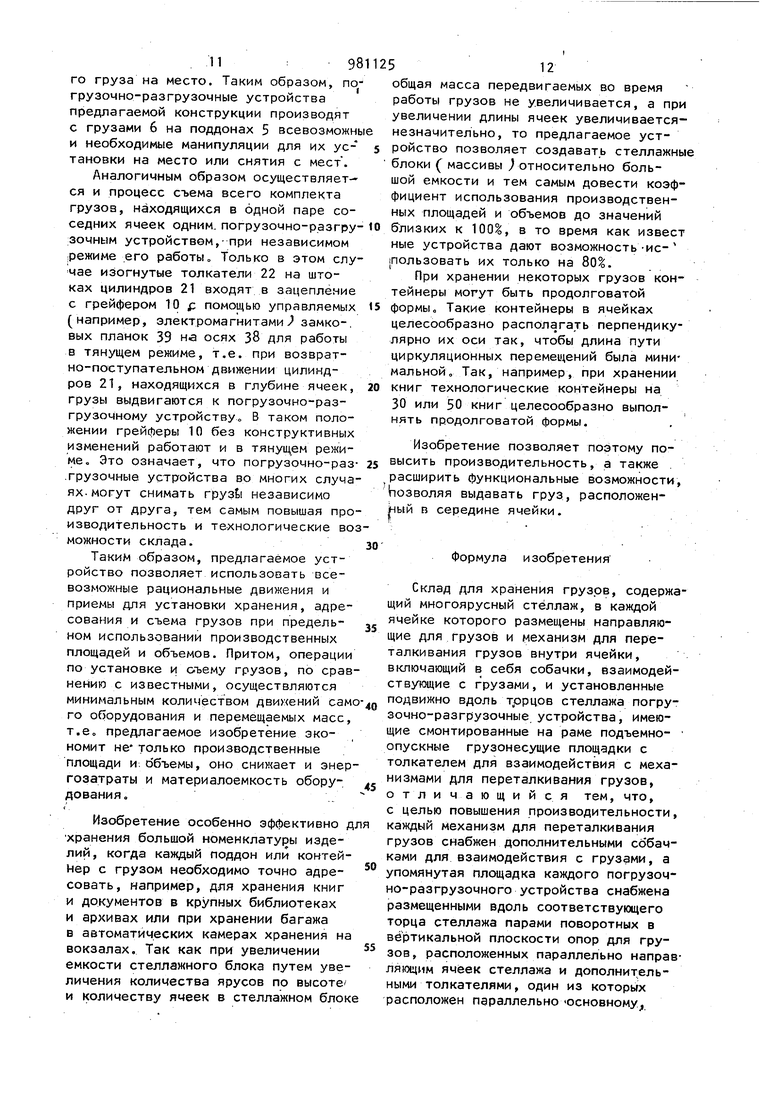

Известен также склад для хранения грузов, содержащий многоярусные стеллажи, в каждой ячейке которых разме щены направляющие для грузов и механизм для переталкивания грузов внутри ячейки, включающий в себя собачки,вз имодействующие с грузами, и установленные подвижно вдоль торцов стеллаж погрузоино-разгрузочные устройства, имеющие смонтированные на раме подъемно-опускнЫе грузоонесущие площадки с толкателем для взаимодействия с ме ханизмами для переталкивания грузов 2. Недостатками известного устройств являются невозможность быстрого ИЗВП чения груза из средней части ячейки ввиду чего такой склад предназначен в основном, для хранения в каждой ячейке однородного груза, односторонняя загрузка и односторонняя выгрузка хранимых грузов, а также невозможность дополнительной сортироа ки грузов между соседними ячейками без совершения рабочих ходов погрузочно-разгрузочных механизмов вдоль стеллажей, что снижает производитель ность склада. Цель изобретения - повышение производительности. Цель достигается тем, что каждый механизм для переталкивания грузов снабжен дополнительными собачками для взаимодействия с грузами, а упомянутая площадка каждого погрузочноразгрузочного устройства снабжена размещенными вдоль соответствующего торца стеллажей парами поворотных в вертикальной плоскости опор для грузов, расположенных параллельно направляющим ячеек стеллажа, и дополнительными толкателями, один из которых расположен параллельно основному, а другие - перпендикулярно ему при этом на раме каждого погрузочно разгрузочного устройства закреплены размещеуные парами вдоль соответствующего торца стеллажа на уровне ка дого яруса поворотные в вертикально плоскости дополнительные опоры для грузов, расположенные перпендикуляр но основным опорам подъемно-опускно площадки. На фиг. 1 схематически изображен предлагаемый склад, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 сечение В-Б на фиг. 2; на фиг. - сечение В-В на фиг. 2;. на фиг. 5 сечение на фиг. t; на фиг. 6 - конец изогнутого толкателя находящегося в зацеплении с грейфером в толкающем режиме работы, разpe3j на фиг. 7 - то же, в тянущем режиме работы; .на фиг. 8 - сечение Д-Д на фиг. 1. Склад содержит стеллажный блок 1 с горизонтально расположенными сквозными ячейками, выполненными из уголков 2, которые служат направляющими опорными полками и закреплены к вертикальным стойкам 3 и горизонтальным блокам 4, Комплекты адресованных под донов 5 с грузами 6 уложены на неправ ляющих уголках 2 в заранее обусловленном порядке их номеров. Поддоны 5 для облегчения их перемещения в каналах ячеек имеют катки 7 а для смягчения толчков - резиновые амортизаторы 8 установленные на торцах поддонов. В центре дна поддонов снизу имеются отверстия 9, используемые для перемещения поддонов, во время работы. На балках посередине каждой ячейки установлены грейферы 10 двухстороннего действия Корпус грейфера 10 направляется роликами 11 на вертикальных осях, закрепленных также к балкам.. Внутри корпуса грейфера 10 установлен толкатель 12 с собачками 13 на горизонтальных осях и пружинами (не показаны) стремящимися повернуть собачки 13 вокруг своих осей. Собачки 13 расположены парами и направлены встречно по отношению друг к другу. Крайние coбaчkи направлены наружу. Расстояние между парами собачек равно продольному по отношению к оси ячейки размеру поддона. Расстояние крайних собачек до ближайших пар собачек меньше половины продольного размера поддона. На обоих концах толкателя 12 имеются головки И с пазом В виде вогнутого двухгранного угла, служащего в качестве ловителя. Корпус грейфера 10 удерживается в среднем нерабочем положении с помощью уравновешивающих друг друга пружин 15. Аналогично, толкатель 12 удерживается в среднем, относительно корпуса грейфера 10, поло хении с помощью пружин (не показаны). На фиг. показаны грейферы 10, располо хенные на разных ярусах, один (нижний) в рабочем положении, а другой (верхний в нерабочем положении, С двух сторон стеллажного блока 1 на направляющих рельсах 16 и швеллерах 17 установлены два работающих синхронно или независимо друг от друга погрузомно-разгрузочных устройства 18 (ПРУ). Оба ПРУ снабжены подъемниками 19. Подъемники 19 с Е-образными каркасами имеют убирающиеся горизонтальные опоры 20, которые рабочем положении становятся как бы продолжением средних направляющих уголков 2 соответствующих ячеек. На подъемниках 19 установлены также приводные телескопические силовые цилиндры 21 с изогнутыми толкателями 22 с возможностью входить в зацепление с головками 1 толкателей 12 для про талкивания (или притягивания поддонов 5 с грузами 6 в ячейки. Для проталкивания поддонов в перпендикулярном ячейкам стеллажного блока направлении, осуществляемого ( в данном случае вне стеллажного блока ) внутри самого подъемника 19. установлены еще два телескопических цилиндра 23 с тол кателями 24 благодаря чему движения грузам можно сообщать в любом из двух направлений. Кроме того, на подъ емниках имеются еще цилиндры 25 с убирающимися опорами 26, которые в рабочем положении служат продолжения ми крайних направляющих уголков 2. Подъемники 19 на своих катках 27 осуществляют вертикальные перемещения на направляющих стойках 28 с помощью привода .29 с гибким элементом 30 (например, цепной передачей). В части погрузочно-разгрузочного устрой ства 18 располагается привод продольных перемещений самих погрузочно разгрузочных устройств и насосная .станция 31 для работы цилиндров 21, 23 и 25. Для устойчивости погрузочно разгрузочные устройства при движении вдоль стеллажного блока, а также во время работы в фиксированном положении/ кроме основных катков 32, расположенных внизу, имеют в верхней части дополнительные катки 33, взаимодействующие с направляющими швеллерами 17, жестко закрепленными к стеллажному блоку 1. Кроме того, на погрузочно-разгрузочном устройстве с передней и задней сторон на вертикаль ных направляющих стойках 28, против каждой пары ячеек по вертикали на уровне каждого яруса стеллажного бло ка установлены по паре убирающихся опор З и 35, взаимодействующих с пружинами не показаны для возвращения этих опор в исходное - нерабочее положение поворотом вокруг гори,зонтальных осей, и электромагнитами 98 6 (не показаны) ;ля перевода этих опор в рабочее положение. В средней части, опор З и 35 имеются пазы Зб для прохода грейферных и изогнутых толкателей 22 во время работы. Размер опорной части опор 3 поперечного размера - расстояния между катками 7 поддона 5, а размер опорной части опор 20 уже продольного расстодния - между катками 7 поддона 5- Благодаря этому, а также ограниченному выступанию всех убирающихся опор во внутрь во время работы, поддоны 5 внутри подъемников опираются на нижние плоскости своих рам, а не на катки 7 и их можно передвигать во .взаимно перпендикулярных направлениях. 8 передней части лицевой стороны стеллажного блока 1 расположен стол 37 приема и выдачи грузов. Стол 37 также снабжен грейфером 10. Для работы грейферов 10 в тянущем режиме в передней части толкателей 22 имеются установленные на поворотных осях 38 планки 39 о Поворот планок 39 на 90° осуществляется электромагнитами ( не показаны), при этом толкатель 22 (фиг. 7) находится в зацеплении в тянущем режиме, так как при движении толкателя 22 влево он тянет за собой и грейфер 1C через посредство головки k, Возвращение планки 39 в нейтральное (фиг. 6) положение, когда она не выступает из тела толкателя 22 осуществляется пружиной (не показана), Работа склада осуществляется следующим образом. Для установки груза 6 на место оба ПРУ 18 подводят в исходное положение. При этом подъемники 19 должны находиться на уровне стола 37, а все опоры 20 и 2б на стойках ПРУ, соответствующие уровню стола, принять рабочее горизонтальное положение с помощью соответствующих электромагнитоз. Далее, в зависимости от порядкового номера груза и расположения остальных грузов, находящихся в обрабатываемой паре соседних по горизонтали ячеек стеллажного блока, куда необходимо положить указанный груз, его принимает к себе то из погрузочно-разгрузочных устройств, со стороны которого для установки этого груза на место требуется выполнить меньше перемещений, т«е„ короче путь (конструктивно имеется возможность положить груз на место с любого из погрузомно798разгрузочного устройства, Если при этом груз 6 один, то подают команду Принять груз и грейферный толкатель 10Приемного стола 37 продвигает груз внутрь соответствующего подъ емника из погрузочно-разгрузочного устройства. После приема груза 6 на опоры погрузочно-разгрузочного устройства подают команду с пульта управления Положить груз на место и оба погрузочно-разгрузочных устройства начинают двигаться к соответствующей паре каналов стеллажного блока. Одновременно подъемники 19 на ходу начинают подниматься до высоты соотретствующего адресу груза яруса. Когда подъемники 19 совместятся с ис комой парой каналов приводы погрузочно-разгрузочных устройств и подъе ников выключаются и в этом месте останавливаются оба погрузочно-разгрузочных устройства и фиксируются точно. Далее, если место груза с краю, включается cooтвeJcтвyю J ий из привод ных телескопических цилиндров 21 и задвигает груз в ячейку стеллажного блока на. свое место Если же место груза в глубине канала, то продвижение груза осуществляется соответству щим числом, последовательно выполняе мых цилиндрами 21и , импульсов, которые сообщают находящимся в каналах грузам необходимые для их циркуляции по замкнутому горизонтальному контуру движения, Тое. сначала включается цилиндр 21, находящийся проти устанавливаемого груза 6, и продвига ет его в ячейку, воздействуя верхней части изогнутого толкателя 22 на раму поддона 5о При входе в ячейку резиновые толкатели 8, установленные на торцах поддона 5, встречаются с т кими же толкателями первого с краю поддона и дальше проталкиваются все находящиеся внутри ячейки грузы на длину максимального хода цилиндра. При этом устанавливаемый груз 6 оказывается задвинутым в ячейку стеллаж ного блока заподлицо с передней ее плоскостью, а находящийся спереди в ячейке по направлению проталкивания груз выходит из противоположного конца ячейки стеллажного блока и поступает на приемную плснцадку, которую образуют убирающиеся опоры 20, 26, 3 и 35 противоположного погрузочно-разгрузочного устройства, но не полностью. Для того, чтобы продви .. 8 нуть этот груз до упора в приемную площадку этого ПРУ, цилиндр 21 делает обратный ход на величину, меньшую половины продольного размера поддона 5, затем снова выполняет ход вперед. При обратном движении цилиндра 21 грейфер 10 с помощью пружины 15 возвращается в сторону исходного положения и головка толкателя 12 неотрывно следует за изогнутым толкателем 22 о. После выполнения обратного хода такой величины, цилиндр 21 делает ход вперед до конца, как это показано на фиг. 4, при котором в зацепление с рамой поддона с грузом входит только передняя по направлению проталкивания собачка 13 грейфера 10. Остальные собачки грейфера при коротком ходе цилиндра не доходят до соответствующих для их зацепления технологических отверстий 9 на дне поддонов 5 или промежутков между ними , и при движении грейфера вперед все поддоны с грузами, кроме переднего, остаются неподвижными на своих местах. Передний же груз заталкивается грейферным толкателем до отказа в приемную площадку подъемника. После этого цилиндра 21 и грейферный толкатель 10 возвращаются на свои исходные положения, а выдвинутый из ячейки стеллажного блока груз с помощью цилиндра 23 передвигается внутри подъемника в перпендикулярном оси ячейки направлении на место проталкивания его внутрь ячейки, соседней с первой ячейкой. Проталкивание выведенного из ячейки груза обратно, внутрь канала, происходит точно также. Процесс продолжается до тех пор, пока устанавливаемый груз не окажется на своем месте. Съем груза происходит в обратной последовательности. Направление циркуляционных движений осуществляется |В сторону ближайшего погрузочно разгрузочного устройства При съеме грузов могут быть ситу;ации, когда в канале находится только снимаемый груз и притом в глубине 9 т.е. взаимным проталкиванием самих поддонов нельзя воспользоваться. В этом случае толкающий цилиндр 21 выдвигается до входа его изогнутого толкателя 22 в зацепление с головкой грейферного толкателя 12 (в данном случае в толкающем режиме). .При этом происходит движение толкателя 12 с установленными в нем собачками 13 относительно корпуса грейфера 10. Собачки 13 грейферного толкателя при его нерабочем положеНИИ находятся в изолированном положе нии - они не выступают из его корпуса (фиг. j, верхний грейферный толкатель) и не входят в зацепление с поддонами 5 при взаимном проталкивании грузов в любом направлении Ес ли же толкатель 12 сдвинут относительно корпуса 10 направо (Лиг. А, нижний работающий грефейр), то перед няя по направлению движения собачка и левые из всех пар собачек на грейфере выходят из отверстий корпуса грейфера и могут входить в зацеплени с поддонами при дальнейшем движении вперед и легко утапливаются в эти же отверстия при обратном движении, т.е цилиндр 21, совершая возвратно-посту пательное движение с грейфером 10 с шагом больше половины продольного размера поддона, двигать в любом направлении как находящиеся в произвольном месте в глубине канала отдельные грузы, так и при сплошном заполнении ими канала. I/ Конструкция погрузочно-разгрузочного устройства 18 позволяет на убирающихся опорах 3 и 35 как в накопителях, набирать у стола 37 приема и раздачи для установки на место в стеллажном блоке от одного до двух полных комплектов грузов, где число одного комплекта равно удвоенному, числу ярусов по высоте в стеллажном блоке, т,е, в погрузочно-разгрузоч- |ном устройстве на уровне каждого яруса стеллажного блока имеется два места для грузов. Притом, для загруз ки пустых ячеек оба погрузочно-разгр зочных устройства могут работать в независимых режимах, т„е. каждое погрузочно-разгрузочное устройство может самостоятельно, без помощи второго, перегрузить весь комплект взятых им грузов на свои места в стеллажном блоке, как по одному адрев одну пару соседних ячеек, так и по разным адресам - в разные .пары ячеек. Притом, перегрузку всего комплекта грузов погрузочно-разгрузо ного устройства в одну пару ячеек по одному адресу можно производить заталкивая в оба канала, по одному ,1 грузу одновременно. В этом случае на подъемнике 19 .одновременно включаются оба телескопических цилиндра 21 После того, как в ячейки задвинуто два поддона с грузами, у подъемника 19 все опоры 20 и 2б убираются переводятся в нерабочее положение. Переводятся в нерабоче.е положение и опорные элементы 3 и 35 на стой--ках 28 погрузочно-разгрузочного устройства. При отведенных в нерабочее положение опорных элементов 20 и 26 подъемник 19 не задевая поддонов с грузами уложенными на других уровнях на опорных элементах 3 и 35 опускается ёниз (или поднимается вверх, чтобы поднять (опустить на уровень обрабатываемой пары ячеек, лежащую на ярус ( выше) на опорных элементах З и 35 пару грузов. Для этого подъемник 19 опускается (поднимается) несколько ниже забираемых грузов, переводит опоры 20 и 26 в рабочее положение и при движении вверх захватывает оба груза на свои опорные элементы.Когда захваченные грузы подняты несколько выше уровня обрабатываемой пары ячеек, соответствующие этому уровню опоры З И 35 погрузочно-разгрузочнух устройств переводятся в рабочее горизонтальное положение после чего подъемник плавно опускается вниз и как только нижние плоскости поддонов касаются опор и 35 останавливается и фиксируется. Далее опять включаются силовые цилиндры 21 и заталкивают грузы в ячейки. Далее продол : ается процесс перегрузки всего комплекта грузов с накопителя в соответствующую пару ячеек стеллажного блока. (Следует отметить, что емкости накопителя погрузочно-разгрузочного устройства и парных ячеек могут быть разными, т.е. число размещаемых в паре ячеек грузов необязательно должно равняться емкости одного или двух погрузочноразгрузочных устройств;. При необходимости подъемник 19 может забирать и по одному из лежащих на одном уровне на опорах 3 и 35 грузов. Для этой цели в рабочее положение переводятся только соответствующая забираемому грузу пара опор 20 и 26, а другая пара опор остается в нерабочем положении. Взятый таким образом груз далее поднимается или опускается подъемниками до уровня соответствующего яруса стеллажного блока для установки этого груза на место. Таким образом, погрузочно-разгрузочные устройства предлагаемой конструкции производят с грузами 6 на поддонах 5 всевозможны и необходимые манипуляции для их установки на место или снятия с мест . Аналогичным образом осуществляет-ся и процесс съема всего комплекта грузов, находящихся в одной паре соседних ячеек одним, погрузочно-разгрузочным устройством,-при независимом .режиме его работы Только в этом случае изогнутые толкатели 22 на штоках цилиндров 21 входят в зацепление с грейфером 10 р помощью управляемых ( например, электромагнитами . замко-. вых планок 39 на осях 38 для работы в тянущем режиме, т.е. при возвратно-поступательном движении цилиндров 21, находящихся в глубине ячеек, грузы выдвигаются к погрузочно-разгрузочному устройству в таком положении грейферы 10 без конструктивных изменений работают и в тянущем режиме Это означает, что погрузочно-раз.грузочные устройства во многих случаях- могут снимать независимо друг от друга, тем самым повышая про изводительность и технологические воз можности склада. Таким образом, предлагаемое устройство позволяет использовать всевозможные рациональные движения и приемы для установки хранения, адресования и съема грузов при предельном использовании производственных площадей и объемов. Притом, операции по установке и оъему грузов, по срав нению с известными, осуществляются минимальным количеством само го оборудования и перемещаемых масс, т.е, предлагаемое изобретение экономит не только производственные площади и. объемы, оно снижает и энер гозатраты и материалоемкость оборудования..Изобретение особенно эффективно д хранения большой номенклату1эы изделий , когда каждый поддон или контейнер с грузом необходимо точно адресовать, например, для хранения книг и документов в крупных библиотеках и архивах или при хранении багажа в автоматических камерах хранения на вокзалах. Так как при увеличении емкости стеллажного блока путем увеличения количества ярусов по высоте и количеству ячеек в стеллажном блок 98 12 общая масса передвигаемых во время работы грузов не увеличивается, а при увеличении длины ячеек увеличиваетсянезначительно, то предлагаемое устройство позволяет создавать стеллажные блоки ( массивы относительно большой емкости и тем самым довести коэффициент использования производственных площадей и объемов до значений близких к 100%, в то время как извест ные устройства дают возможность-ис- пользовать их только на 80. При хранении некоторых грузов контейнеры могут быть продолговатой формы Такие контейнеры в ячейках целесообразно располагать перпендикулярно их оси так, чтобы длина пути циркуляционных перемещений была минимальной. Так, например, при хранении книг технологические контейнеры на 30 или 50 книг целесообразно выполнять продолговатой формы. Изобретение позволяет поэтому повысить производительность, а также расширить функциональные возможности, Ьозволяя выдавать груз, расположенный в середине ячейки. Формула изобретения Склад для хранения грузов, содержащий многоярусный стеллаж, в каждой ячейке которого размещены направляющие для грузов и механизм для переталкивания грузов внутри ячейки, включающий в себя собачки, взаимодействующие с грузами, и установленные подвижно вдоль тррцов стеллажа погрузочно-разгрузочные, устройства, имеющие смонтированные на раме подъемно- опускные грузонесущие площадки с толкателем для взаимодействия с механизмами для переталкивания грузов, отличающийся тем, что, с целью повышения производительности, каждый механизм для переталкивания грузов снабжен дополнительными собачками для взаимодействия с грузами, а упомянутая площадка каждого погрузочно-разгрузочного устройства снабжена размещенными вдоль соответствующего торца стеллажа парами поворотных в вертикальной плоскости опор для грузов, расположенных параллельно направляющим ячеек стеллажа и дополнительными толкателями, один из которых расположен параллельно основному,, 139 а другие - перпендикулярно ему, при этом на раме каждого погрузочно-разгрузочного устройства закреплены раз мещенные парами вдоль соответствующего торца стеллажа на уровне каждого яруса поворотные в вертикальной плоскости дополнительные опоры для грузовf расположенные перпендикулярно основным опорам подъемно-опускной площадки. 5т Источники информации, принятые во внимание при экспертизе 1.Смехов А.А, Автоматизированные ,склады, М., Машиностроение, 1979. с, (Зо 2.Авторское свидетельство СССР по заявке Г 2883728/27-11, кл, R 65G 1/02, 25.12.79 прототип

///// f . Й: х т uh .Ik X.j iJ A L.j Щ (7P i :x i -4

w

: i r

M

A

LJ

KIT

L

К

i:7ren f i I ir-if П-

ггпщ 11.лш I . 11.4 I

L

cqjg

W.

981125

г-г

фиг. 7

ДД

фиг.д

Авторы

Даты

1982-12-15—Публикация

1980-07-16—Подача