(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ПЕРЛКЛАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнического периклаза | 1982 |

|

SU1096218A1 |

| Способ получения электротехнического периклаза | 1988 |

|

SU1595819A1 |

| Способ получения электротехнического периклаза | 1982 |

|

SU1087465A1 |

| Способ получения периклаза | 1971 |

|

SU438615A1 |

| Способ получения электроизоляционного материала | 1992 |

|

SU1834847A3 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| Способ очистки порошка плавленого периклаза от неорганических примесей | 1985 |

|

SU1409588A1 |

| Способ получения электротехнического периклаза | 1983 |

|

SU1096219A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПОРОШКОВ | 1993 |

|

RU2074149C1 |

Изобретение относится к химической технологии производства электротехнического периклаза, используемого в основномдля изготовления трубчатых электронагревателей.

Известен способ получения электротехнического периклаз а, включающий плавление природного магнезита, последующую кристаллизацию расплава, охлаждение поликристаллического блока и помол кускового периклаза I1D.

Недостатками известного cnocotSaявляются невысокое удельное злектросопротивление, а также недостаточная химическая чистота продукта, поэтому получаемый порошковый периклаз удовлетворяет требованиям ГОСТа 13236-73 только для 3 и 2 классов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения электротехнического периклаза, включающий плавление магнийсодержащего сырья, кристаллизацшо расплава, помол кускового перйклаза и промывку последнего в водном Iрастворе азотной кислоты и пооле дующей сушкой и прокалкой продукта при 1000-1400 С - .

.Однако введение дополнительной стадии по сравнению с предыдущим спот собом, а именно промйвки. порошкового периклаза водным раствором азотной кислоты, не дает необходимого улучшения его электроизоляционных i свойств, а кроме того, приводит к потерям целевого продукта из-за растворения последнего в водном раствоtoре азотной кислоты,

Целью изобретения является улучшение электроизоляционных свойств продукта при одновременном уменьшении его потерь.

15

.Поставленная цель достигается тем, что способ получения электротехнического периклаза включает плавление магнийсодержащего сырья, кристалли20зацию расплава, помол кускового периклаза и промывку последнего 110 вес.%-ным раствором азотной кислоты в летучем органическом растворителе, в качестве которого и поль25зуют ЭТИЛОВЫЙ, бутиловый или пропиловый спирт, с последующей сушкой продукта и прокалкой его при 10001400®С.

Технология способа заключается в

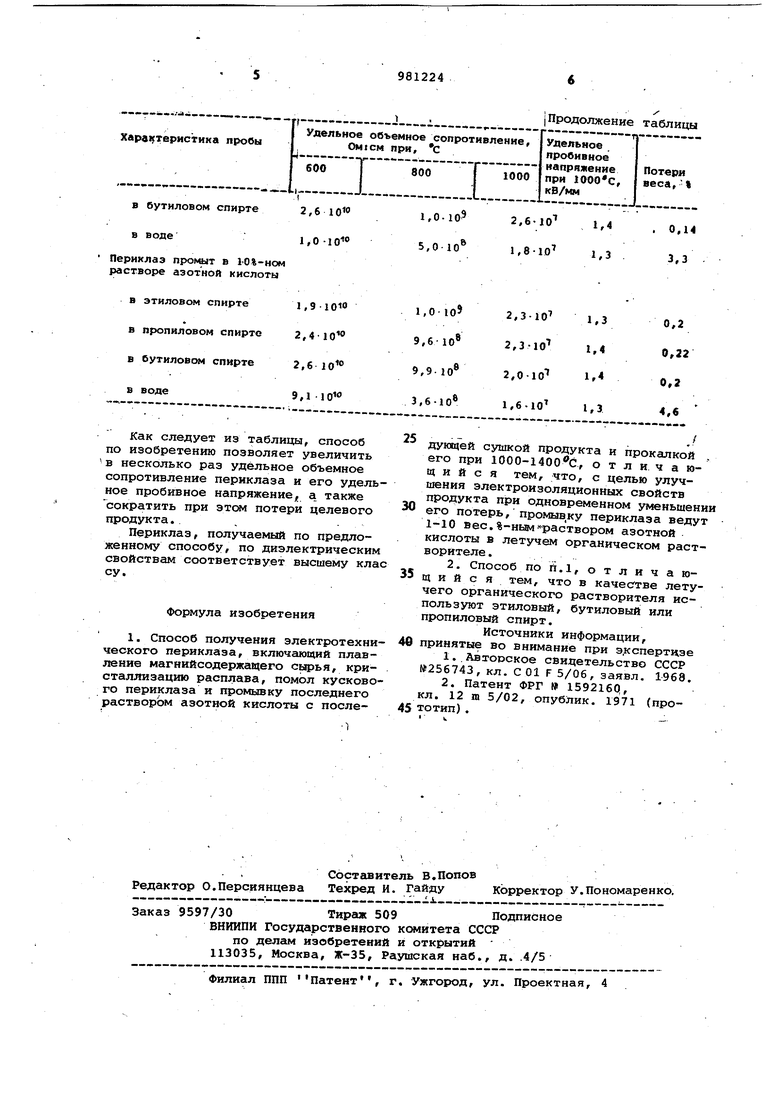

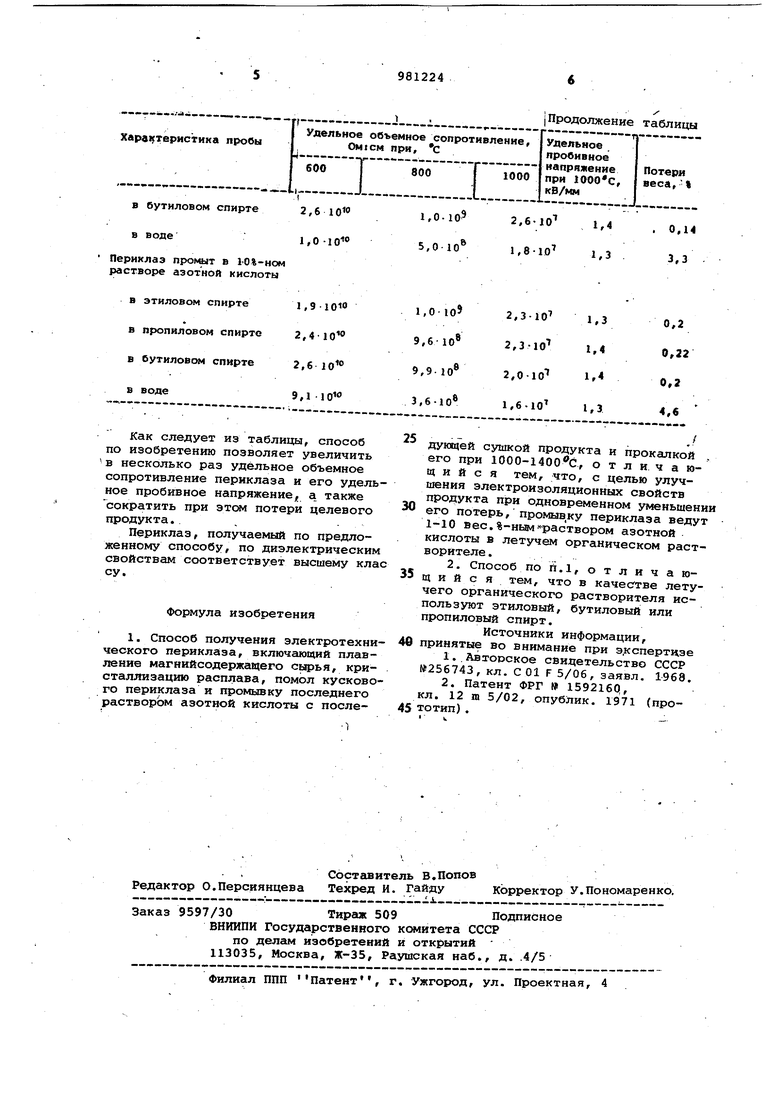

30 следующем. Исходное магнийсодержсццее сьфье, например магнезит, плавят в дуговой электрической печи, расплав подверга ют кристаллизации охлаждением, полученный блок электротехнического периклаза измельчают, порошок обрабатывают 1-10 вес.%-HtM раствором азотной кислоты в этиловом, бутиловом или пропиловом спирте в течение 30 мин, затем промывают спиртом или водой и сушат при . Отработанные спирты очищают возгоикой и испол зуют повторно. Полученный периклаз прокаливают при 1000-140Q C. Эксперюлентально установлено, что промывка измельченного периклаза 1-10 вес.%-ным раствором азот ной кислоты в этиловом, бутиловом или пропиловом спирте позволяет зна чительно улучшить электроизоляционные свойства продукта, а поскольку этот растворитель менее агрессивен по отношению к окиси магния, то одновременно сокращаются потери целевого продукта. Промывка периклаза указанным раствором ведет к эф фекти ному растворению примесей на поверх сти периклаза, таких как двукальциевый силикат, монтичеллит, мервинит форстерит и др., влияющих на элект рическое сопротивление продукта. Пр этом обнаружено, что минимальная концентрация азотной кислоты в раст воре, при которой наблюдается улучшение электроизоляционных свойств продукта, составляет 1 вес.%. При концентрации азотной кислоты выше 10 вес.% начинает растворяться периклаз , что ведет к потере целевого

Лериклаз необработанный

Перяклаэ промыт в растворе азотной кислоты

вэтиловом спирте

влропиловои спирте

вбутиловом спирте

вводе

Периклаэ промыт в растворе азотной кислоты:

в 9ТИЛОВОМ спирте . 2,1-10 в пролиловрм спирте 2,

1,2-10 1,2

2,0 10

0,07 0,11 0,10 1,6

2,4-10 1,4

0,13 2,5-10 1,4 0,16 продукта. Для промывки используют растворы азотной кислоты в летучем органическом растворителеj из которых с точки зрения техники безопасности приемлемы этиловый, бутиловый и пропиловый спирт. Применение нелетучих органических растворителей недопустимо из-за засорения периклаза вредными углеродистыми примесями, которые ухудшают его диэлектрические характеристики. П р им е р-. Выплавку электротехнического периклаза ведут в трехфазной дуговой электрической печи с использованием в качестве магнийсодержащего сырья магнезита. После завершения плавки, охлаждения, разделки выплавленного блока и его измельчения порошок засыпают в кислотостойкую емкость и заливают 1 вес.%-ным, 5 вес.%-ньм или 10 вес.%-ным раствором азотной кислоты в этиловом, пропиловом и бутиловом спирте. Объем раствора берут равным объему периклаза. Полученную смесь перемешивают в течение 30 мий. Затем через сливное отверстие в емкости выпускают раствор. Периклаз промывают чистым спиртом или водой и сушат при 250°С. Отработанные спирты очищают возгонкой и используют повторно. Периклаз после сушкк прокаливают при . Результаты обработки периклаза по предложенному способу и результаты обработки периклаза в соответствующих водных растворах азотной кислоты (по способу-прототипу) приведены в таблице. Удельное объемное со Хара1;теристика пробы 600 Т 800 .---.- - в бутиловом спирте 2,6 10 в воде ЬО-Ю Перихлаэ npoNttjr в 1-0%-ном растворе азотной кислоты Как следует из таблицы, способ по изобретению позволяет увеличить в несколько раз удельное объемное сопротивление периклаза и его удельное пробивное напряжение, а так5е сократить при этом потери целевого продукта. Периклаз, получаем по предложенному способу, по диэлектрическим свойствам соответствует высшему клас Формула изобретения 1. Способ получения злектротехнического периклаза, включающий плавление магнийсодержащего сырья, кристаллизацию расплава, помол кускового периклаза и промывку последнего растворЬм азотной кислоты с послеOMtcM при, С 1,0. 5,0 J I Продолжение таблицы Г отивление, Удельное пробивное Г 1000 напряжение Потери при ЮООс, веса,« кВ/мм - -. 9 2,6-10 . 0,14 1,8-10 3,3 25 ,.-,. / 2гГпL°Ж и и иг С, отличаюцюния Целью улучЙодук а S°O HO« ° «« 30 его пот1рьГпр2 вкГ п° шении 1-10 пв а промыв,ку периклаза ведут кислот в ворителе органическом раст2. по и. 1, о т л и ч а ю L качестве летучего органического растворителя исnJ n Hl cnSpf «-« или 0 принятые во°внимаи ° ™ 1 « э.кспертаде №256743 кТгШ льет во СССР 2. Патент ФРГ « ® кл. 12 го 5/0 L « 5 то тип) . 1971 (про - .

Авторы

Даты

1982-12-15—Публикация

1980-10-21—Подача