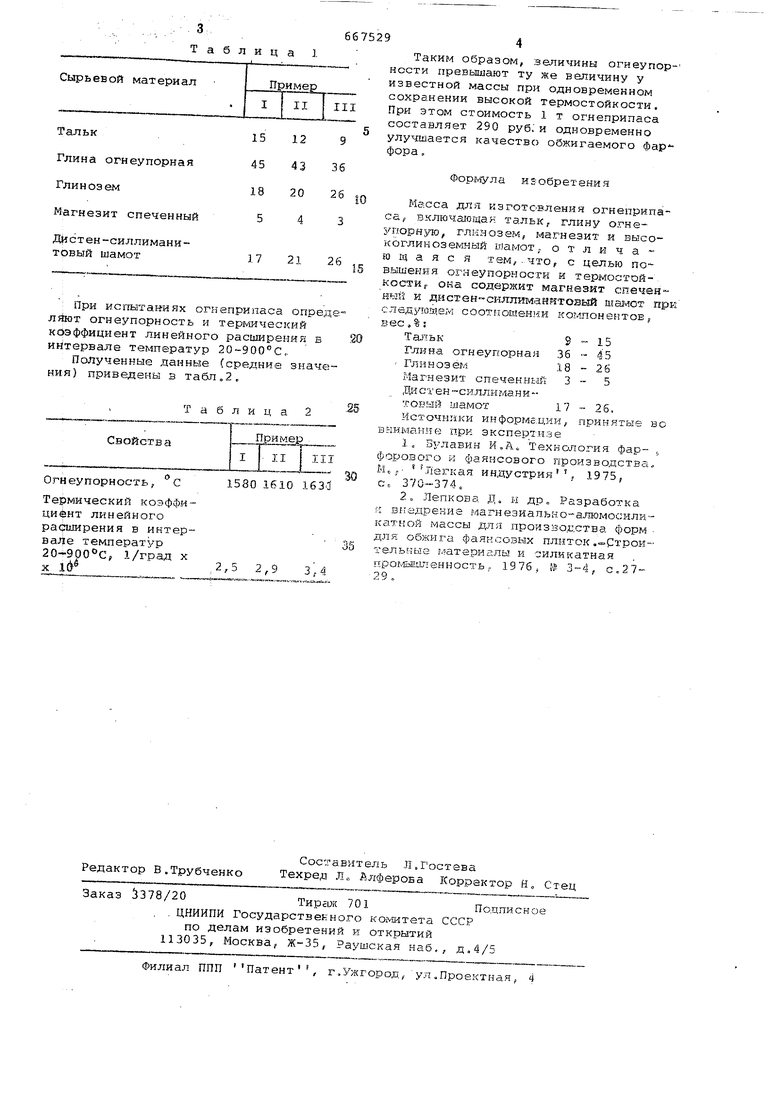

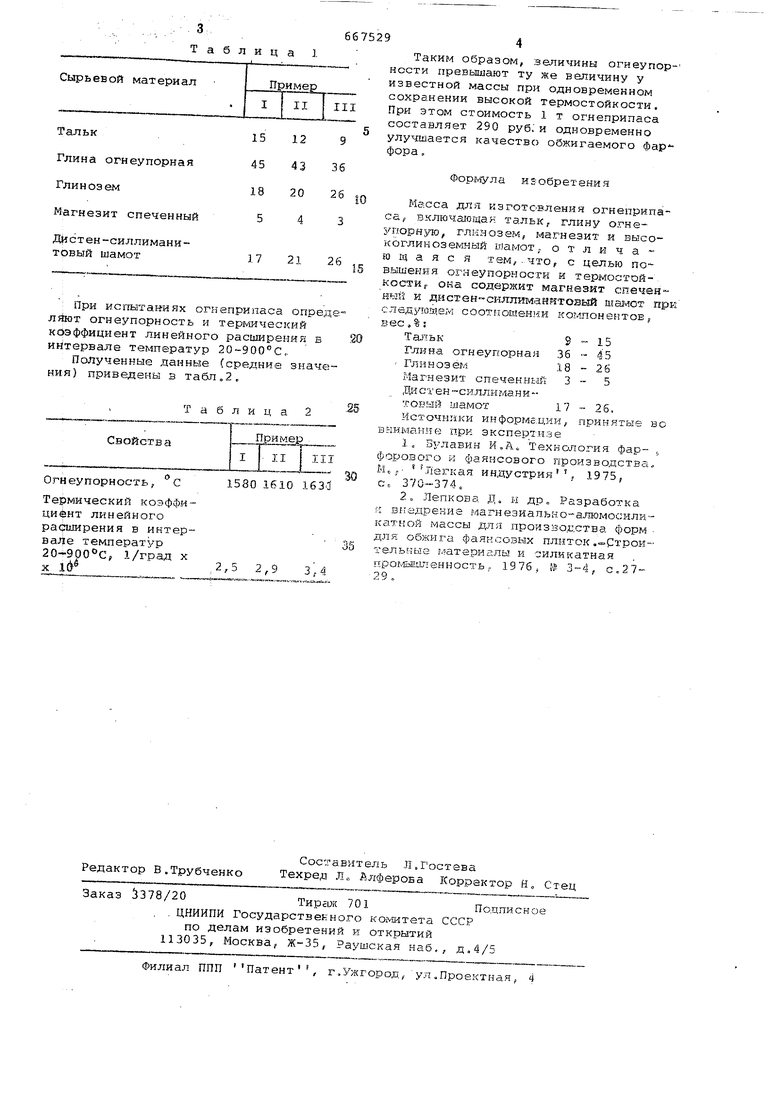

Изобретение относится к изготовлению огнеприпаса для керамической промышленности,. . Известна керамическая масса для изготовления огнеприпаса, включаютда вес.%: глинистые материалы 45-50, шамот 35-45 и тальк 5-15 Наиболее близкой к описываемому изобретению является кордиерито-мул литовая масса для изготовления,огне припаса, включающая, вес,i талькомагнезит 16-25; глину огнпупорную. О-В, глинозем 3-9,5; обогащенный каолин 30-40 и высокоглиноземистый или обычный шамот 20-45 2. Огнеуорность 1200-1250°С КТР - 1 град-(20-700С) 3,2-4, . , Недостатком этих масс является недостаточно высокая огнеупорность и термостойкость огнеприпаса. Целью изобретен-я является повышение огнеупорности и термостойкост Цель достигается тем, что масса для изготовления, огнеприпаса, включ ющая тальк, глину огнеупорную, глин зем, магнезит и высокоглйноземный шамот, содержит магнезит спеченный дистен-силлиманитовый шамот при сле дующем соотношении компонентов, Тальк 9-15 Глина огнеупорная36-45 Глинозём18-26 Магнезит спеченный Дистен-силлиманитовый шамот17-26. Необходимость повышения огнеупорности при сохранении высокой термостойкости кордиерито-муллитбвых огнеупоров связана с нуждами фарфорофаянсовой прслшшленности -для использования их в обжиге керамических изделий при температурах до 1430°С, Замена огнеприпаса на более дешевый и менее дефицитный экономически целесообрази-а при сохранении оборачиваемости, что возможно при повышении ,огнеупорности и одновременном сохранении высокой термостойкости имеющегося кордиерито-муллитового огнеприпаса. Образцы изготавливают методом полусухого прессования при влажности 5-6% и удельном давлении 300 кг/см, а также методом фЬрмования при влажности 15-17%. Температура обжиГа образцов 13801410С. В табл,1 приведены примеры выполнения массы.;;;;.,,., ;;.з, ; Табли Глина огнеупорная Глинозем 1 Магнезит спеченный Дистен-силлиманитовый шамот 1 При испытаниях огнепри ляют огнеупорность и терм коэффициент линейного рас интервале температур 20-9 Полученные данные (сре ния) приведены в табл.2. iТабл 158 Огнеупорность, С Термический коэффициент линейного HHTet)Вс1ле температур 20-90О С, 1/град х 2,5 -4 Таким образом, величины огнеупорности превышают ту же величину у известной массы при одновременном сохранении высокой термостойкости. При этом стоимость 1 т огиеприпаса составляет 290 руб. и одновременно улучшается качество обжигаемого фар фора. Формула изобретения Масса для изготовления огнеприпаса, включающая тальк, глину огнеупорную, глинозем, магнезит и высокоглиноземный шамот, отличающаяся тем, что, с целью повьааения огнеупорности и термостойкости, она содержит магнезит спечеяный и дистен-силлимаянтовый шамот при следующем соотношении компонентов, вес.%: Тальк9-15 Глина огнеупорная 36 - 45 Глинозём18-26 Магнезит спеченный 3 - 5 Дистен-силлиманитовый шамот 17-26. Источники информации, принятые во внимание при экспертизе 1.Булавин И.А. Технология фар-. форового и фаянсового производства. М., Легкая индустрия , 1975, Со 370-374. 2.Лепкова Д. и др. Разработка И;внедрение магнезиально-алюмосиликатной массы для производства форм для обжига фаянсовых плиток.-Строительные материалы и силикатная промБЕшенность, 1976, № 3-4, с.2729.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления огне-пРипАСА "МуллиНд | 1979 |

|

SU833857A1 |

| Огнеупорный материал | 1981 |

|

SU990738A1 |

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1609778A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| Шихта для изготовления огнеупорного материала | 1976 |

|

SU777017A1 |

| Капсельная масса | 1990 |

|

SU1738794A1 |

| Шихта для изготовления огнеупорного материала | 1982 |

|

SU1073224A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU962259A1 |

Авторы

Даты

1979-06-15—Публикация

1977-12-20—Подача