00

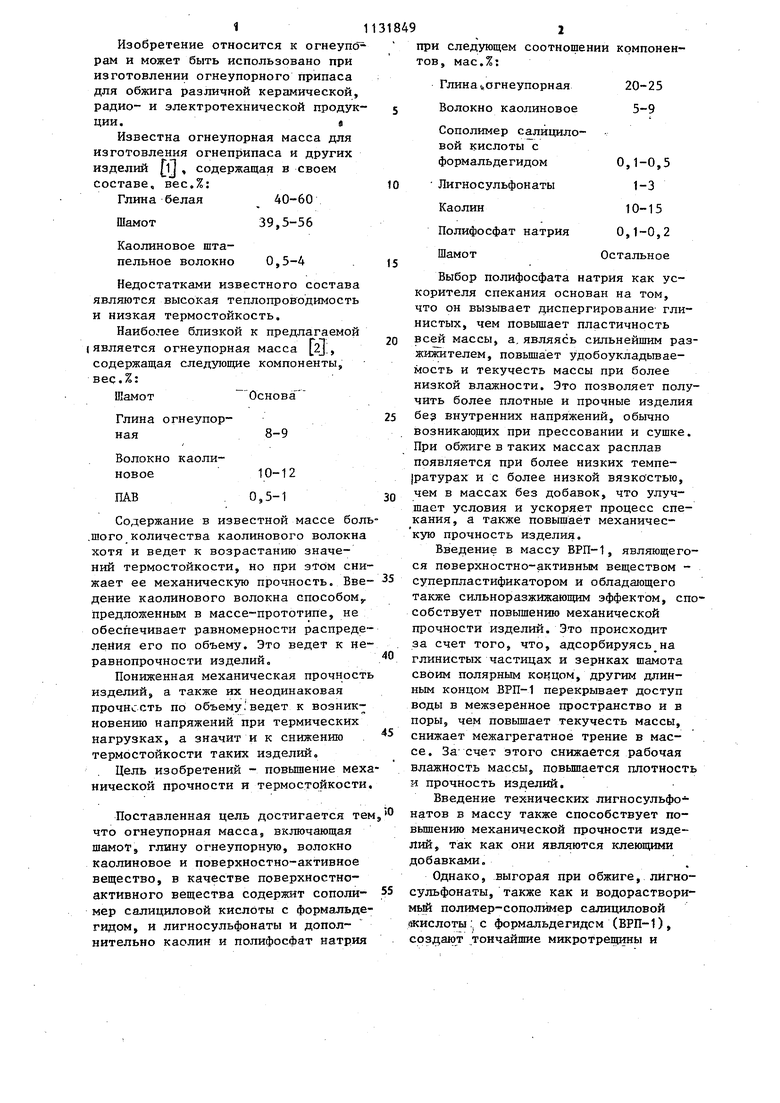

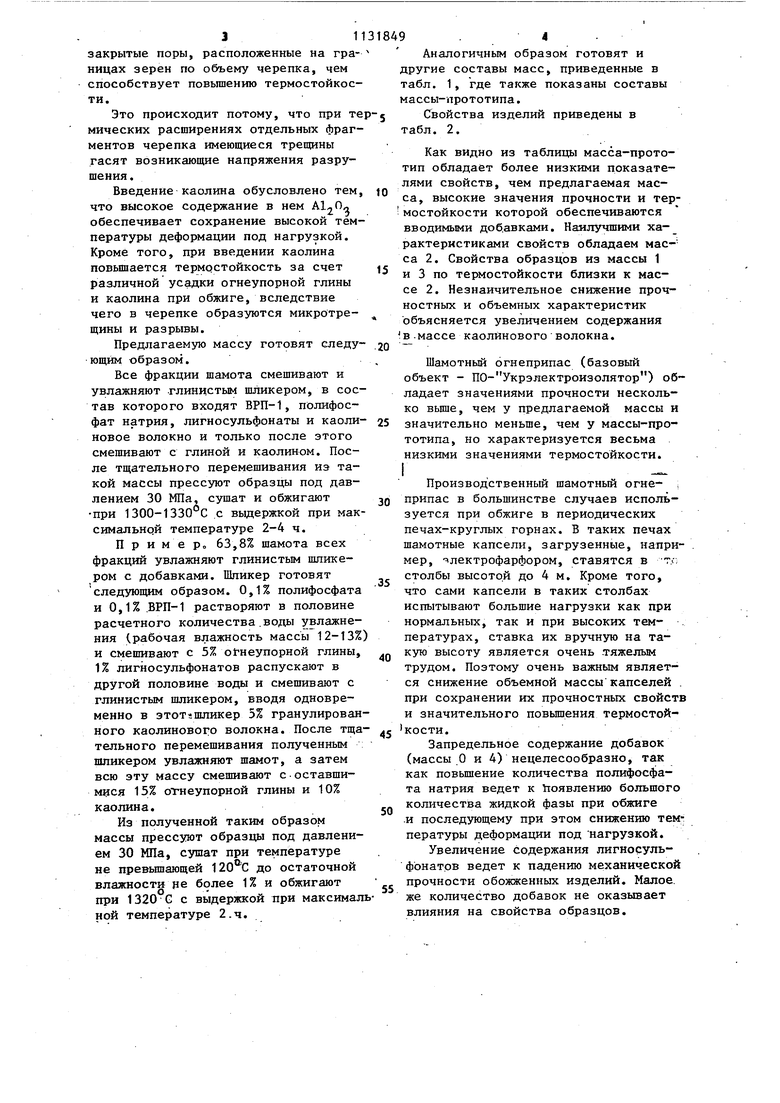

со Изобретение относится к огнеупорам и может быть использовано при изготовлении огнеупорного припаса для обжига различной керамической, радио- и электротехнической продукции.9 Известна огнеупорная масса для изготовления огнеприпаса и других изделий m, содержащая в своем составе, вес.%: Глина белая 40-60 Шамот39,5-56 Каолиновое штапельное волокно 0,5-4 . Недостатками известного состава являются высокая теплопроводимость и низкая термостойкость. Наиболее близкой к предлагаемой (Является огнеупорная масса 2J., содержащая следующие компоненты, вес.%: ШамотОснова Глина огнеупорная8-9Волокно каолиновое10-12ПАВ. 0,5-1 Содержание в известной массе бол .шого количества каолинового волокна хотя и ведет к возрастанию значений термостойкости, но при этом сни жает ее механическую прочность. Вве дение каолинового волокна способом предложенным в массе-прототипе, не обеспечивает равномерности распреде лейия его по объему. Это ведет к не равнопрочности изделий. Пониженная механическая прочност изделий, а также их неодинаковая прочность по объемуведет к возникновению напряжений при термических нагрузках, а значит и к снижению термостойкости таких изделий. Цель изобретений - повышение мех нической прочности и термостойкости Поставленная цель достигается т что огнеупорная масса, включающая шамотJ глину огнеупорную, волокно каолиновое и поверхностно-активное вещество, в качестве поверхностноактивного вещества содержит сополи мер салициловой кислоты с формальд гидом, и лигносульфонаты и дополнительно каолин и полифосфат натрия при следующем соотношении компонентов , мае.%: Глина «.огнеупорная 20-25 Волокно каолиновое 5-9 Сополимер салициловой кислоты с формальдегидом 0,1-0,5 Лигносульфонаты 1-3 Каолин10-15 Полифосфат натрия 0,1-0,2 ШамотОстальное Выбор полифосфата натрия как ускорителя спекания основан на том, что он вызывает диспергирование- глинистых, чем повьщ1ает пластичность всей массы, а, являясь сильнейшим разжижителем, повышает удобоукладьгоаемость и текучесть массы при более низкой влажности. Это позволяет получить более плотные и прочные изделия без внутренних напряжений, обычно возникающих при прессовании и сушке. При обжиге в таких массах расплав появляется при более низких темпеjpaTypax и с более низкой вязкостью, чем в массах без добавок, что улучшает условия и ускоряет процесс спекания, а также повышает механическую прочность изделия. Введение в массу ВРП-1, являющегося поверхностно-активным веществом суперпластификатором и обладающего также сильноразжижающим эффектом, способствует повышению механической прочности изделий. Это происходит за счет того, что, адсорбируясь на глинистых частицах и зернках шамота своим полярным концом, другим длинным концом БРП-1 перекрывает доступ воды в межзеренное пространство и в поры, чем повьш1ает текучесть массы, снижает межагрегатное трение в массе. За счет этого снижается рабочая влажность массы, повышается плотность и прочность изделий. Введение технических лигносульфонатов в массу также способствует повьш1ению механической прочности изделий, так как они являются клеющими добавками. Однако, выгорая при обжиге, лигносульфонаты, также как и водорастворимьй полимер-сополимер салициловой (КИСЛОТЫ :, с формальдегидом (ВРП-1), создают тончайшие микротрещины и закрытые поры, расположенные на границах зерен по объему черепка, чем способствует повьппению термостойкости. Это происходит потому, что при т мических расширениях отдельных фраг ментов черепка имеющиеся трещины гасят возникающие напряжения разрушения. Введение каолина обусловлено тем что высокое содержание в нем обеспечивает сохранение высокой тем пературы деформации под нагрузкой. Кроме того, при введении каолина повьш1ается термостойкость за счет различной усадки огнеупорной глины и каолина при обжиге, вследствие чего в черепке образуются микротрещины и разрывы. Предлагаемую массу готовят следу ющйм образом. Все фракции шамота смешивают и увлажняют .глинистым шликером, в сос тав которого входят ВРП-1, полифосфат натрия, лигносульфонаты и каоли новое волокно и только после этого смешивают с глиной и каолином. После тщательного перемешивания иэ такой массы прессуют образцы под давлением 30 МПа, сушат и обжигают при 1300-1330С .с выдержкой при мак симальндй температуре 2-4 ч. П р и м е р„ 63,8% шамота всех фракций увлажняют глинистым шликером с добавками. Шликер готовят следующим образом. 0,1% полифосфата и 0,1% .ВРП-1 растворяют в половине расчетного количества.воды увлажнения (рабочая влажность массы 12-13% и смешивают с 5% огнеупорной глины, 1% лигносульфонатов распускают в другой половине воды и смешивают с глинистым шликером, вводя одновременно в этот-шликер 5% гранулирован ного каолинового волокна. После тща тельного перемешивания полученным шликером увлажняют шамот, а затем всю эту массу смешивают составшимися 15% огнеупорной глины и 10% каолина. Из полученной таким образом массы прессуют образцы под давлением 30 МПа, сушат при температуре не превышающей до остаточной влажности не более 1% и обжигают при 1320 С с выдержкой при максимал ной температуре 2.ч. Аналогичным образом готовят и другие составы масс, приведенные в табл. 1, где также показаны составы массы-прототипа. Свойства изделий приведены в табл. 2. Как видно из таблицы масса-прототип обладает более низкими показателями свойств, чем предлагаемая масса, высокие значения прочности и термостойкости КОТОРОЙ обеспечиваются вводимыми добавками. Наилучшими характеристиками свойств обладаем маеса 2. Свойства образцов из массы 1 и 3 по термостойкости близки к массе 2. Незнаичительное снижение прочностных и объемных характеристик объясняется увеличением содержания в.массе каолинового волокна. Шамотный огнеприпас (базовый объект - ПО- Укрэлектроизолятор) об ладает значениями прочности несколько вьш1е, чем у предлагаемой массы и значительно меньше, чем у массы-прототипа, но характеризуется весьма низкими значениями термостойкости. I-Производственный шамотный огне- ; припас в большинстве случаев используется при обжиге в периодических печах-круглых горнах. В таких печах шамотные капсели, загрузенные, например, -члектрофарфором, ставятся в -т.г, столбы высотой до 4 м. Кроме того, что сами капсели в таких столбах испытывают большие нагрузки как при нормальных, так и при высоких температурах, ставка их вручную на такую высоту является очень .тяжелым трудом. Поэтому очень важным является снижение объемной массыкапселей . при сохранении их прочностных свойств и значительного повышения термостойкости. Запредельное содержание добавок (массы О и 4) нецелесообразно, так как повьшение количества полифосфа- та натрия ведет к появлению большого количества жидкой фазы при овжиге .и последующему при этом снижению темг пературы деформации под нагрузкой. Увеличение содержания лигносульфонатов ведет к падению механической прочности обожженных изделий. Малое, же количество добавок не оказывает влияния на свойства образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2348591C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172725C1 |

| Масса для изготовления огнеупорного припаса | 1985 |

|

SU1313830A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Капсельная масса | 1990 |

|

SU1738794A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Способ производства огнеупоров | 1948 |

|

SU76589A1 |

| Огнеупорная масса | 1988 |

|

SU1558884A1 |

ОГНЕУПОРНАЯ МАССА, включающая шамот, глину огнеупорную, вчлокно каолиновоеи поверхностно-актив- . ное вещество, отличающая ся тем, что, с целью повышения механической прочности и термостойкости, она в качестве поверхностно-активного вещества содержит сополимер салициловой кислоты с формальдегидом, лигносульфонаты и дополнительно каолин и полифосфат натрия при следующем содержании компонентов, мас,%: Глина огнеупорная 20-25 5-9 Волокно каолиновое Сополимер салициловой кислоты с фор0,1-0,5 мальдегидом 1-3 Лигносульфонаты i 10-15 Каолин СЛ Полифосфат 0,1-0,2 натрия Остальное Шамот

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОГНЕУПОРНАЯ КЕРАМИЧЕСКАЯ МАССА | 0 |

|

SU264961A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Керамическая масса | 1974 |

|

SU540841A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-12-30—Публикация

1983-08-29—Подача