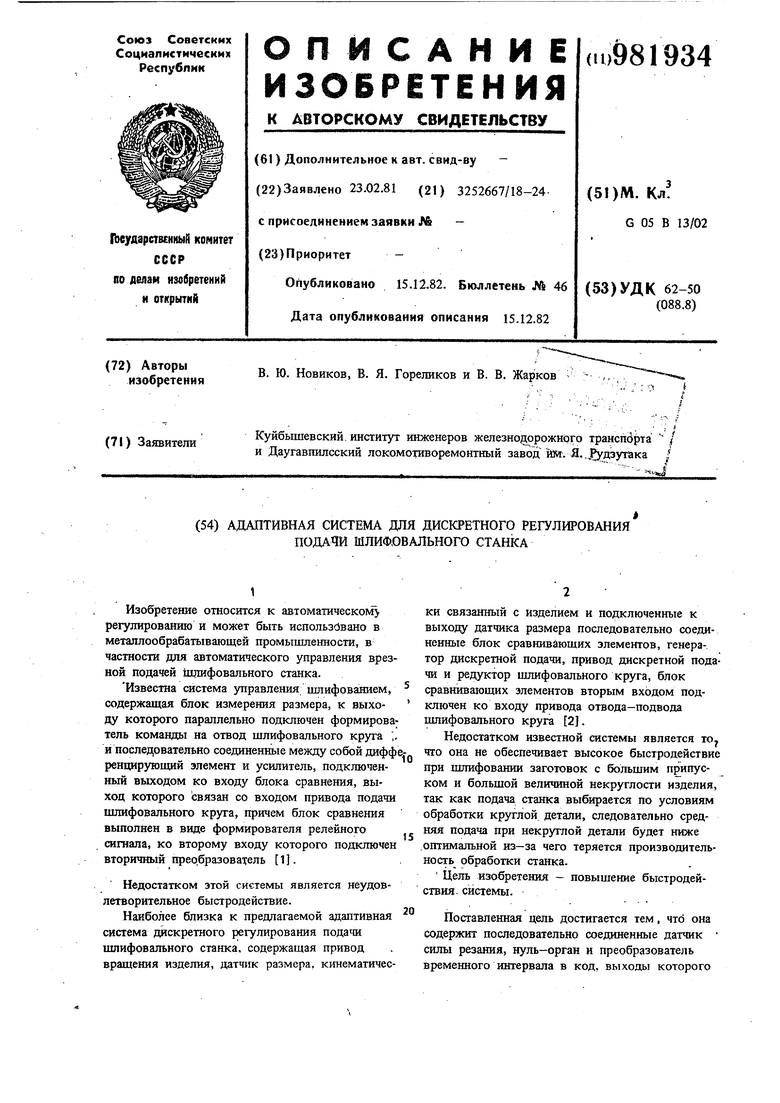

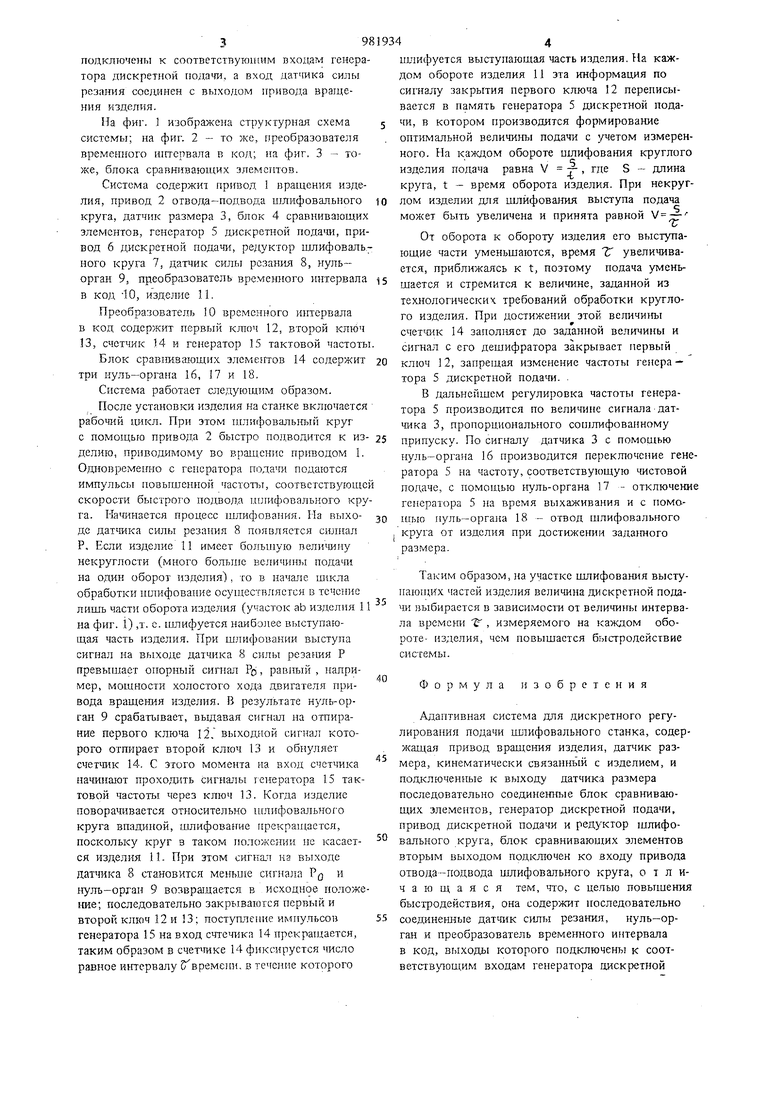

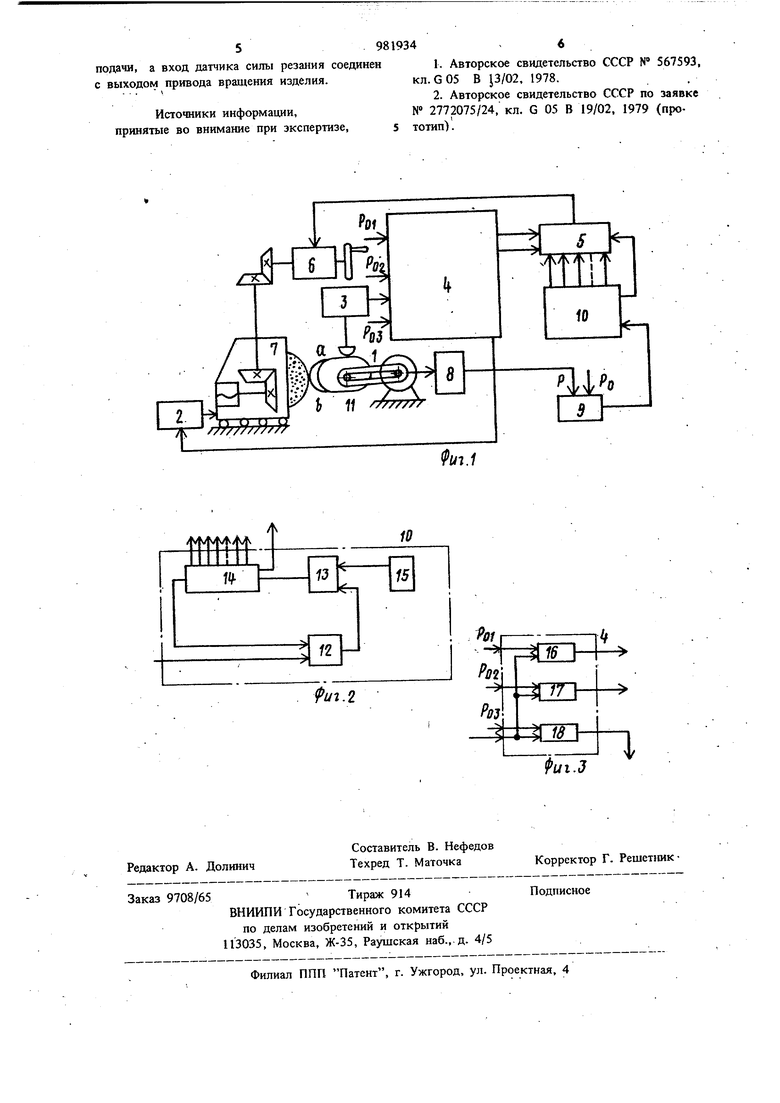

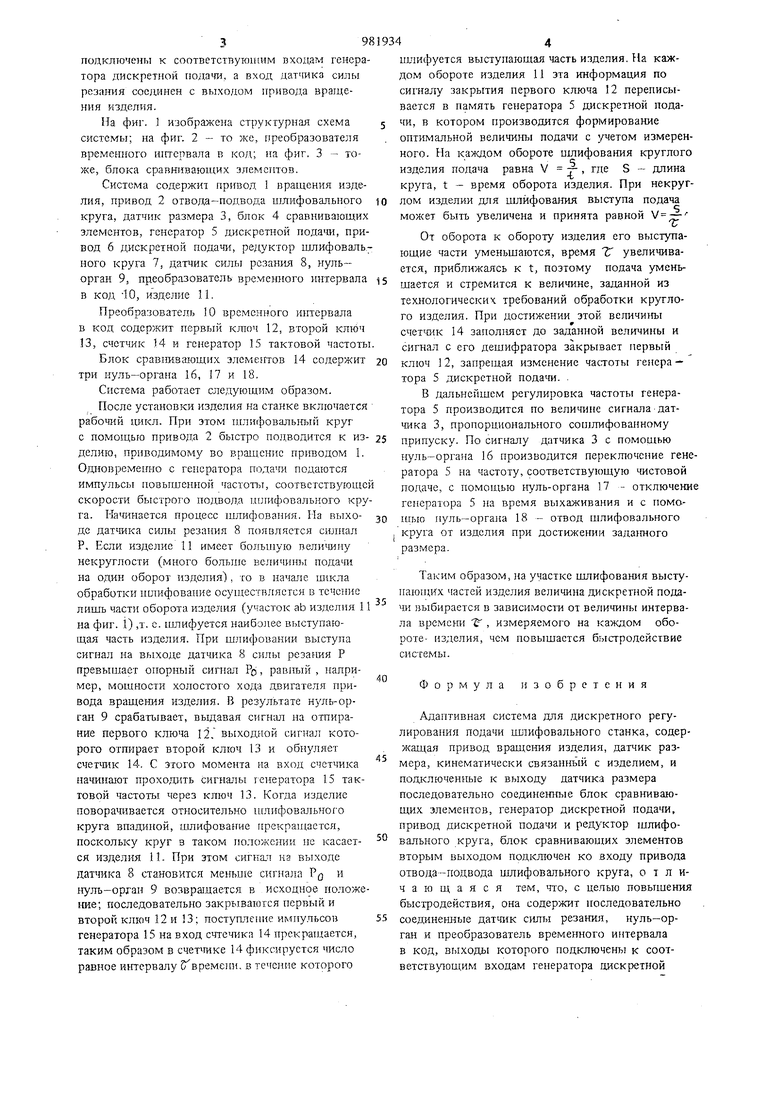

Изобретение относится к автоматическому регулированию и может быть использбвано в металлообрабатывающей промышленности, в частности для автоматического управления врезной подачей шлифовального станка. Известна система управления шлифованием, содержащая блок измерения размера, к выходу которого параллельно подключен формирователь команды на отвод шлифовального круга ;, и последовательно соединешате между собой дифф ренцирующий элемент и усилитель, подключенный выходом ко входу блока сравнения, выход которого связан со входом привода подачи шлифовального круга, причем блок фавнения выполнен в виде формирователя релейного сигнала, ко второму входу которого подключен вторичный преобразователь 1 . Недостатком этой сиетемы является неудовлетворительное быстродействие. Наиболее близка к предлагаемой адаптивная система дискретного регулирования подачи шлифовального станка, содержащая привод вращения изделия, датчик размера, кинематически связанный с изделием и подключенные к выходу датчика размера последовательно соединенные блок сравнивающих элементов, генера-. тор дискретной подачи, привод дискретной подачи и редуктор шлифовального круга, блок сравнивающих элементов вторым входом подключен ко входу привода отвода-подвода шлифовального круга 2. Недостатком известной системы является то что она не обеспечивает высокое быстродействие при шлифовании заготовок с большим припуском и больщой величиной некруглости изделия, так как подача станка выбирается по условиям обработки круглой детали, следовательно средняя подача при некруглой детали будет ниже оптимальной из-за чего теряется производительность обработки станка. Цель изобретения - повышение быстродействия, системы. Поставленная цель достигается тем, что она содержит последовательно соединенные датчик силы резания, нуль-орган и преобразователь временного интервала в код, выходы которого подключены к соответствующим вхоцам генер тора дискретной пода1ш, а вход датвдкз силы резаттия соединен с выходом привода вращения изделия. На фиг. изображена структурная схема системы; на фиг. 2 - то же, преобразователя временного интервала в код; на фиг, 3 - тоже, бпока сравнивающих элемелтов. Система содержит привод 1 вращения изде лия, привод 2 отвода-подвода шлифовального круга, датчик размера 3, блок 4 сравнивающи элементов, генератор 5 дискретной , при вод 6 дискретной подачи, редуктор щлифоваль ного круга 7, датчик силы резания 8, нульорган 9, преобразователь временного интервал в код 10, изделие 11. Преобразователь 10 временного интервала в код содержит первый клточ 12, второй ключ 13, счетчик 14 и генератор 15 тактовой частот Блок сравнивающих элемесггов 14 содержит три нуль-органа 16, 17 и 18. Система работает следующим образом. После установки изделия на станке включаетс рабочий дикл. При этом 1илифовалып.Й круг с помощь о привода 2 быстро подводится к из делию, приводимому во В)ащение приводом 1 Одновременно с генератора подачи подаются импульсы повышенной частотът, соответствуюд1 скорости быстрого подвода иип1фовального кр га. Нашнается продесс щлифования. Иа выходе датчика силы резания 8 появляется силнал Р, Если изделие 11 имеет больп1ую веливдну некруглости (много больд1е величин7 1 подам на один оборот изделия) , то в начале шжла обработки нтифовалше осуществляется в течение лишь части оборота изделия (участок аЬ изделия 1 на фиг. i) ,т. е. гилифуется наиболее выступающая часть изделия. При щлифовании выступа сигнал на выходе датчика 8 силы pesatmH Р превышает опорный сигнал PQ , равный , например, мощности холостого хода даигателя привода вращения изделия. В результате нуль-орган 9 срабатывает, вьщавая сигнал на отпирание первого ключа 12. выходной сигнал которого отпирает второй ключ 13 и обнуляет счетшк 14. С этого момента на вход счетчика начинают проходить сигналы генератора 15 тактовой частоты через ключ 13. Когда изделие поворачивается относительно шлифовального круга впадиной, шлифование прекращается, поскольку круг в таком положении не касается изделия 11. При этом сигнал на выходе датчика 8 становится меньию сигнала Рд и tryjib-орган 9 возвршдается в исходное положе ние; последовательно закрываются первый и второй ключ 12 и 13; поступление имггульсов генератора 15 на вход счтечика 14 прекрапдается, таким образом в счегшке 14 фиксируется число равное интервалу времени. в течение которого шлифуется выступающая часть изделия. На каждом обороте изделия 11 эта информация по сигналу закрытия первого ключа 12 переписывается в память генератора 5 дискретной подачи, в котором производится формирование оптимальной величишл подачи с учетом измеренного. На каждом обороте щлифования круглого изделия подача равна V , где S - длина круга, t - время оборота изделия. При некруглом изделии для щлифования выступа подача может быть увеличена и принята равной V - От оборота к обороту изделия его выступающие части уменьшаются, время 7Г увеличивается, приближаясь к t, поэтому подача уменьшается и стремится к величине, заданной из технологических требований обработки круглого изделия. При достижении этой величииз счетчик 14 заполняет до заданной величины и сигнал с его дещифратора закрывает первый ключ 12, запрещая изменение частоты генератора 5 дискретной подачи. . В дальнейшем регулировка частоты генератора 5 производится по величине сигнала датчика 3, пропорционального сощлифованному припуску. По сигналу датчика 3 с помощью нуль-органа 16 производится переключение генератора 5 на частоту, соответствующую шстовой подаче, с помощью нуль-органа 17 - отключение генератора 5 на время выхаживания и с помощью нуль-органа 18 - отвод шлифовального круга от изделия при достижении заданного размера. Таким образо.м, на участке шлифования выстуиаюнщх частей изделия величина дискретной подачи выбирается в зависимости от величины интервала времени , измеряемого на каждом обороте- изделия, чем повышается быстродействие системы. Формула изобретения Адаптивная система для дискретного регулирования подачи шлифовального станка, содержащая привод вращения изделия, датчик размера, кинематически связанный с изделием, и подключенные к выходу датчикгз размера последовательно соединешп)1е блок сравнивающих элементов, генератор дискретной подаш, привод дискретной подачи и редуктор шлифовального круга, блок сравнивающих элементов вторым выходом подключен ко входу привода отвода-подвода шлифовального круга, отличающаяся тем, что, с делью повышения быстродействия, она содержит последовательно соединеьшые датчик силы резания, нуль-орган и преобразователь временного интервала в код, выходы которого подключены к соответствующим входам генератора дискретной

5981934,«

подачи, а вход датчика силы резания соединен1. Авторское свидетельство СССР N 567593

с выходом привода вращения изделия.кл. G 05 В 13/02, 1978.

Источники информации,N 2772075/24, кл. G 05 В 19/02, 1979 (пропринятые во внимание при экспертизе,s тотип).

2. Авторское свидетельство СССР по заявке

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1182491A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

Авторы

Даты

1982-12-15—Публикация

1981-02-23—Подача