(54) АППАРАТ ДЛЯ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для каталитической очистки запыленных газов | 1978 |

|

SU984122A1 |

| Зернистый фильтр | 1977 |

|

SU704646A1 |

| Реактор для проведения каталитических процессов | 1980 |

|

SU929200A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ И СО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018052C1 |

| Зернистый фильтр | 1988 |

|

SU1623727A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Устройство для очистки дымовых газов от оксидов азота | 1990 |

|

SU1755902A1 |

| Устройство термической очистки газовыхСМЕСЕй | 1976 |

|

SU816537A1 |

| Установка комплексной очистки газов | 1988 |

|

SU1757722A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2001 |

|

RU2180869C1 |

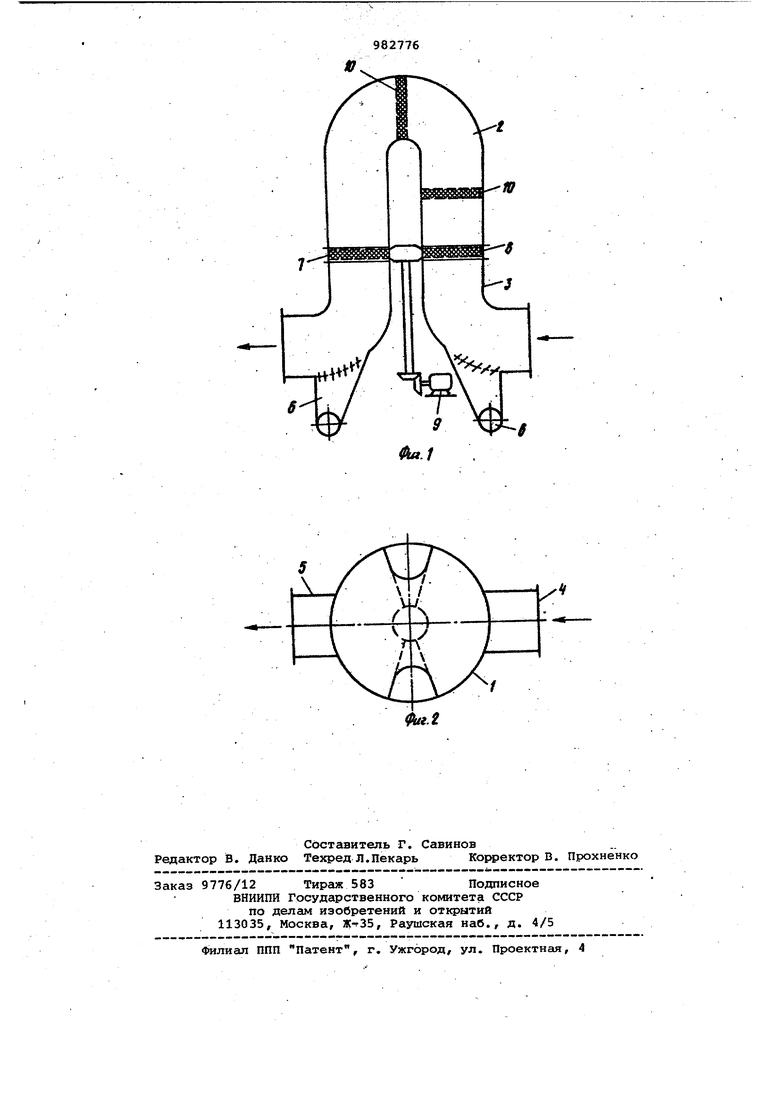

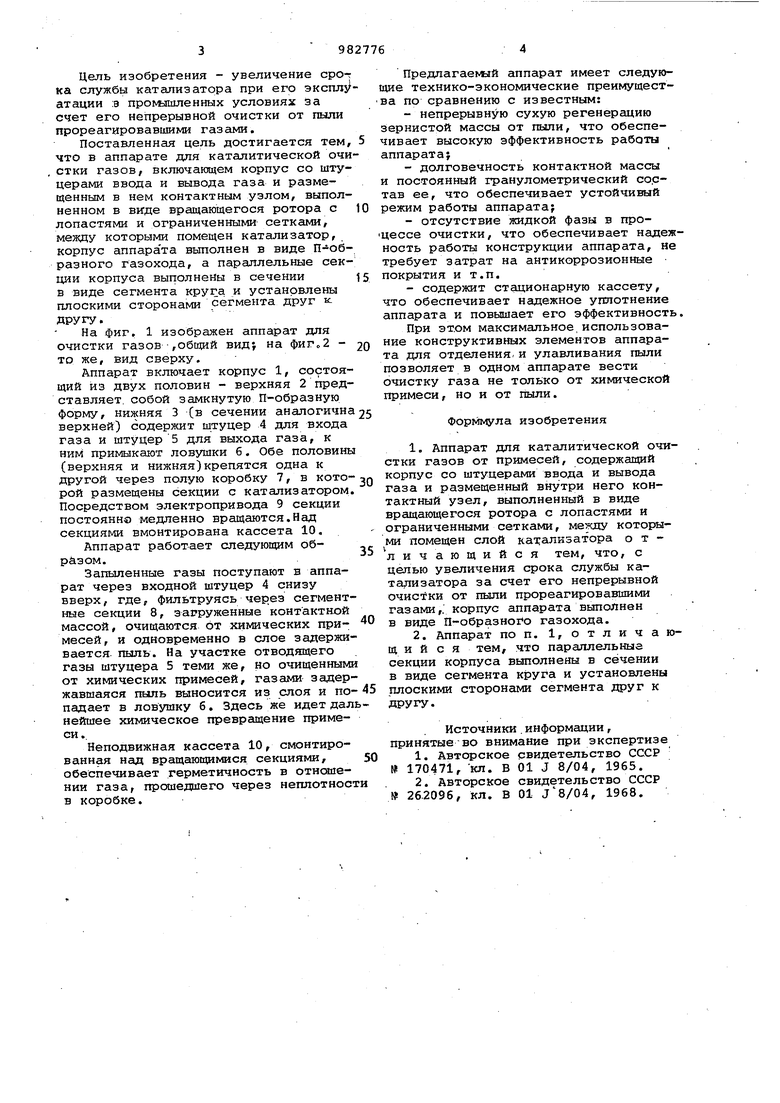

Изобретение относится к устройствам для очистки промышленных газов в том числе и от химических ..вредных веществ, каталитическим способом и может быть использовано при обезврежи вании выбросов металлургической, химической и других,отраслей npofeammeH ности. Известен газоочистной аппарат,вкл чающий корпус, подводягдий и отводящий патрубки, насадку зернистой массы и газопроницаемую перегородку. Очистка газа происходит путем фильтрации его через неподвижный слой зер нистой массы (или контактной массы для химическойочистки). Промышленные газы, содержащие пыль, фильтруяс через слой, очищаются от нее (пыль оседает в слое), в связи с чем необходимо реге нерировать (удалять пыль) слой. Процесс обезвреживания газов в таком аппар ате периодический El3. Однако регенерация слоя производи ся путем отдувки пыли из пересыпа-.. ющегося слоя, либо отмывкой Ж1Щкостью, что вызывает потери катализа тора. Наиболее близким к изобретению яв ляется аппарат для каталитической очистки газов, содержащий корпус со штуцерами ввода и вывода газов и размещенный внутри него контактный узел. Такой аппарат позволяет осуществлять непрерывную регенерацию контактной массы, контактный узел выполнен вв1ще враЩсшлдегося ротора с лопастями,ограниченными сетками, между которыми помещен слой катализатора. По мере забивания слоя пылью контактная масса теряет активность в отношении заданной химической реакции, увеличивается гидродинамическое сопротивление слоя, в связи с этим рабочую лопасть перемещают в нижнее положение и с помощью промывной жидкости удаляют накопившуюся пыль а в это время очистка газа осуществляется через другую диаметрально распсотоженную лопасть 2. Наиболее существенным недостатком известного устройства является способ его регенерации. Попеременный KOHTCIKT поверхности зернистой массы с газом и жидкостью приводит к разрушению зерен и в итоге сокращает срок службы их, кроме того, использование, жидкости как регенерирующей среды сопряжено с трудностями подбора материала для изготовления аппарата, необходимость обработки и удаления шламов делает систему очистки громоздкой. Цель изобретения - увеличение срот ка службы катализатора при его эксгш атации з промлшленных условиях за счет его непрерывной очистки от пыли прореагировавшими газами. Поставленная цель достигается тем что в аппарате для каталитической очи стки газов, включающем корпус со штуцерами ввода и вывода газа и размещенным в нем контактным узлом, выполненном в виде вращающегося ротора с лопастями и ограниченными сетками, между которыми помещен катализатор, корпус аппарата выполнен в виде П-образного газохода, а параллельные секции корпуса выполнены в сечении в виде сегмента круга и установлены плоскими сторонами сегмента друг другу. На фиг, 1 изображен аппарат для очистки газов-,общий вид; на то же, вид сверху. Аппарат включает корпус 1, состоящий из двух половин - верхняя 2 представляет, собой замкнутую П-образную форму, нижняя 3 (в сечении аналогична верхней) содержит штуцер 4 для входа газа и штуцер 5 для выхода газа, к ним примыкают ловушки 6. Обе половины (верхняя и нижняя)крепятся одна к другой через полую коробку 7, в которой размещены секции с катализатором Посредством электропривода 9 секции постоянна медленно вращаются.Над секциями вмонтирована кассета 10, Аппарат работает следующим образом. Запыленные газы поступают в аппарат через входной штуцер 4 снизу вверх, где, фильтруясь через сегментные секции 8, загруженные контактной массой, очищаются от химических примесей, и одновременно в слое задерживается пыль. На участке отводящего газы штуцера 5 теми же, но очищенными от химических примесей, газами задержавшаяся пыль выносится из слоя и попадает в ловушку б. Здесь же идет дал нейшее химическое превращение примеси.. Неподвижная кассета 10, смонтированная над вращающимися секциями, обеспечивает герметичность в отнсяиении газа, прошедшего через неплотнос в коробке. Предлагаекый аппарат имеет следующие технико-экономические преимущества по сравнению с известным: -непрерывною сухую регенерацию зернистой массы от пыли, что обеспечивает высокую эффективность работы аппарата; -долговечность контактной массы и постоянный гранулометрический состав ее, что обеспечивает устойчивый режим работы аппарата; -отсутствие жидкой фазы в процессе очистки, что обеспечивает надежность работы конструкции аппарата, не требует затрат на антикоррозионные покрытия и т.п. -содержит стационарную кассету, что обеспечивает надежное уплотнение аппарата и повышает его эффективность. При этом максимальное, использование конструктивных элементов аппарата для отделения, и улавливания пыли позволяет в одном аппарате вести очистку газа не только от химической примеси, но и от пыли. Форммула изобретения 1.Аппарат для каталитической очистки газов от примесей, содержащий корпус со штуцерами ввода и вывода газа и размещенный внутри него контактный узел, выполненный в виде вращающегося ротора с лопастями и ограниченными сетками, между которыми помещен слой катализатора отличающийся тем, что, с целью увеличения срока службы катализатора за счет его непрерывной очистки от пыли прореагировавшими газами,, корпус аппарата выполнен в виде П-образного газохода. 2.Аппарат по п. 1, отличающий с я тем, что параллельные секции корпуса выполнены в сечении в виде сегмента круга и установлены плоскими сторонами сегмента друг к Другу. Источники.информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 170471, кл. В 01 J 8/04, 1965. 2.Авторское свидетельство СССР 26.2096, кл. В 01 j8/04, 1968.

Авторы

Даты

1982-12-23—Публикация

1981-03-24—Подача