uiJ

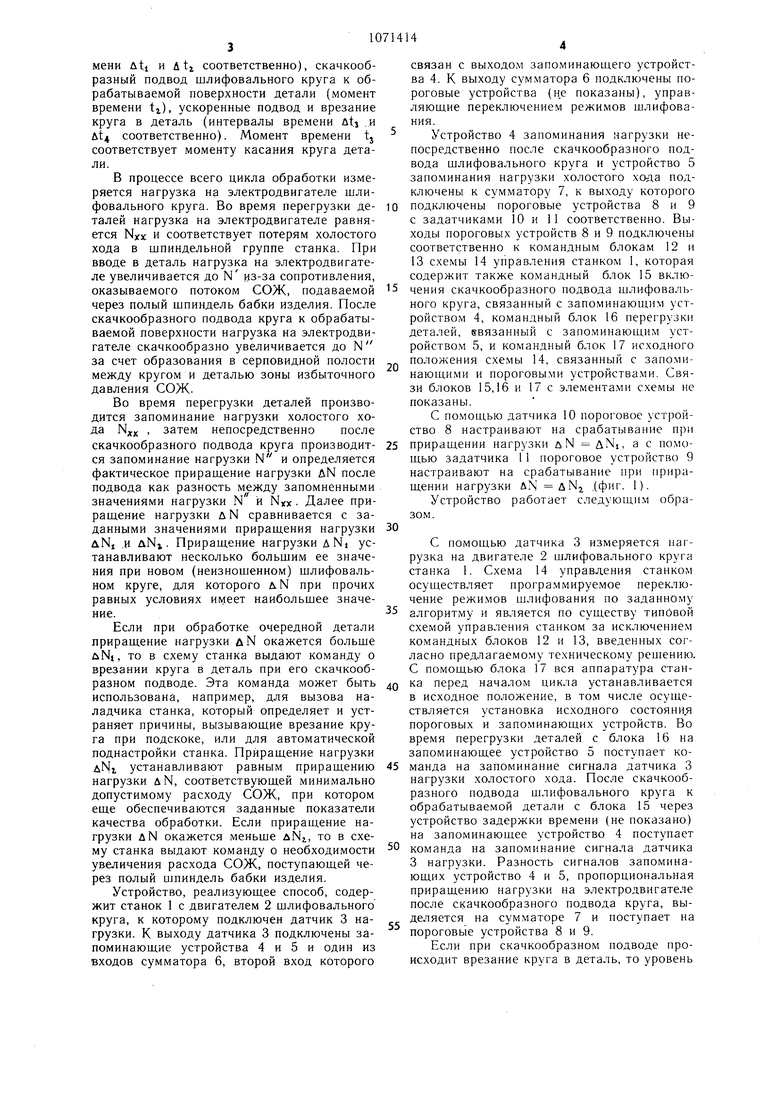

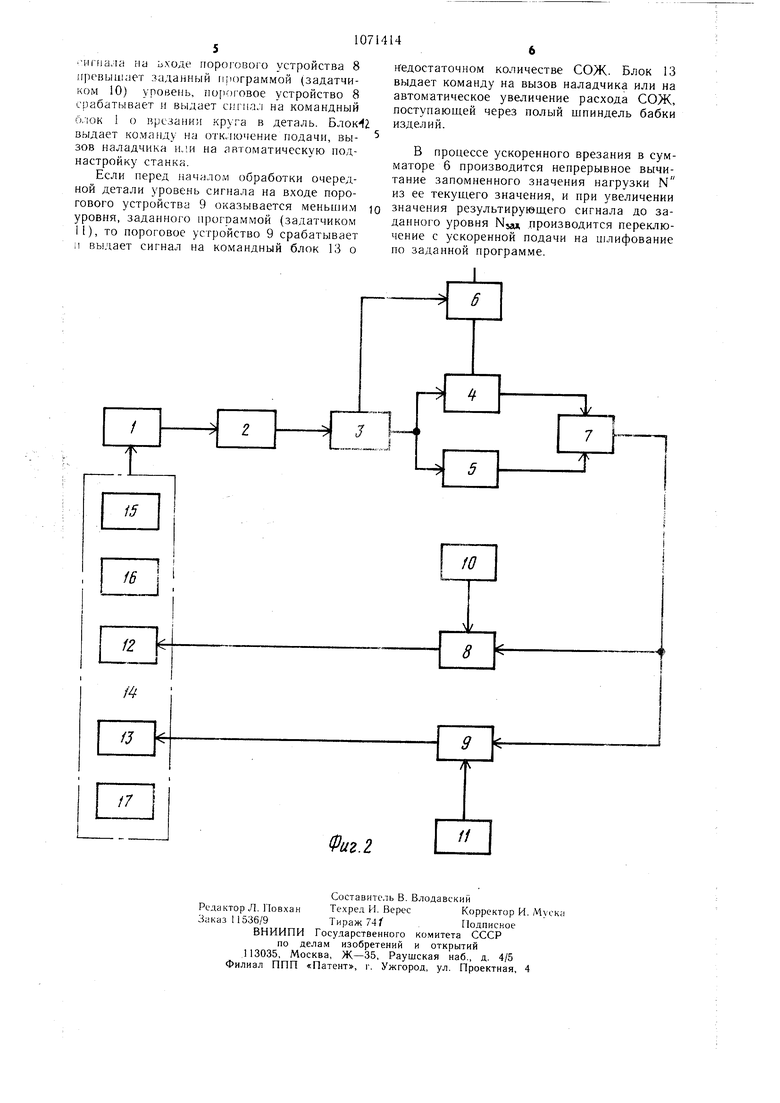

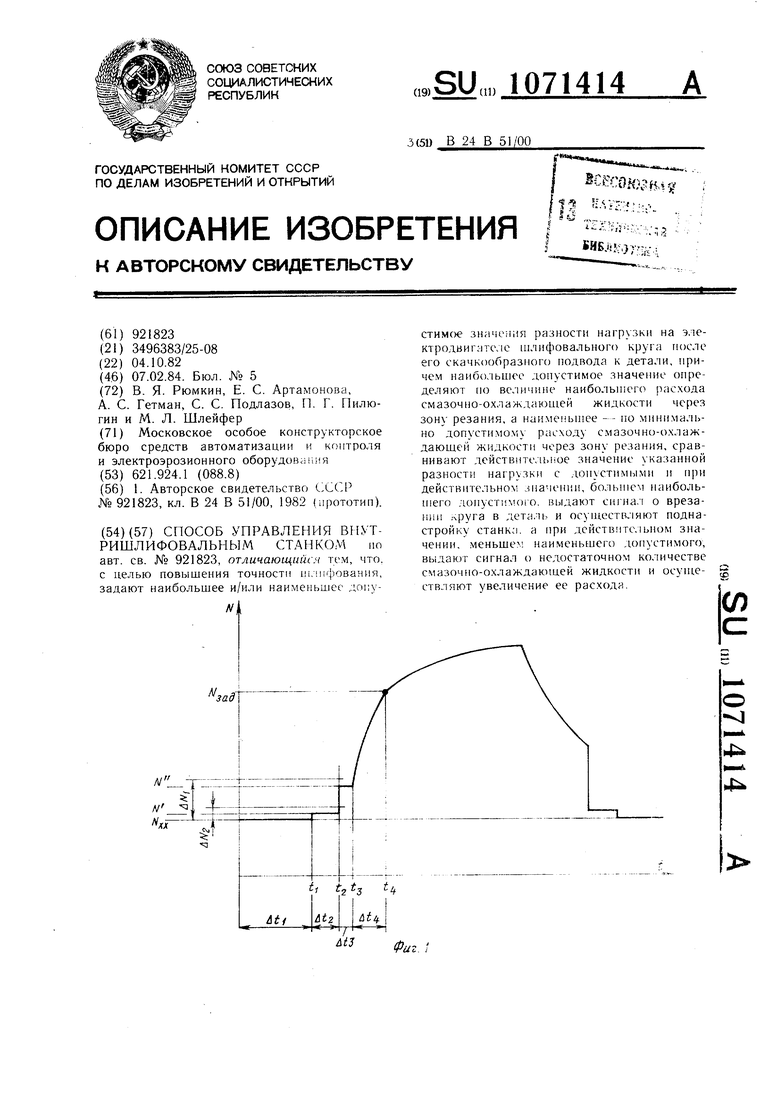

Фиг Изобретение относится к металлобработке, и может быть использовано на внутришлифовальных станках. По основному авт. св. № 921823 известен способ управления шлифовальным станком по контролю нагрузки на электродвигателе шлифовального круга с программируемым переключением режимов шлифования, заключающийся в том, что сначала скачкообразно подводят к детали шлифовальный круг, затем запоминают значение нагрузки на электродвигателе, включают ускоренную подачу, а при достижении разности между запомненным и фактическим зччениями нагрузки до заданного программой уровня ускоренную подачу переключают на шлифование по заданной программе. Это поз-воляет учесть, наряду с потерями холостого лода, влияние дополнительной нагрузки на электродвигателе шлифовального круга, изменяющейся по мере износа круга и связанной с изменением избыточного давления смазочно-охлаждающей жидкости (СОЖ) в серповидной полости между кругом и деталью 1. Однако, если при скачкообразном подводе произойдет врезание круга в деталь. вызванйое неправильной настройкой станка или поступлением на обработку заготовки с припуском, большим допустимого, то запоминается нагрузка, связанная не только с потерями холостого хода и влиянием СОЖ, но и врезанием круга в деталь при его подскоке. Это приводит к значительной погрешности при формировании управляющего сигнала, а следовательно, к увеличению погрешности обработки. Кроме того, благодаря избыточному давлению СОЖ в серповидной полости между шлифовальным кругом и деталью, СОЖ транспортируется непосредственно через зону резания, отбирая значительную часть тепла, выделяемого при резании, и обеспечивая наи.дучшие условия смазки трущихся поверхностей шлифовального круга и детали. Однако при относительно большой разности площадей шлифовального круга и обрабатываемого отверстия детали в поперечном сечении и количестве СОЖ, поступающей через полый шпиндель бабки изделия, недостаточном для создания сплошной жидкостной ванны, вращающийся с большой частотой шлифовальный круг генерирует воздушные потоки, препятствующие формированию зоны избыточного давления СОЖ и соответственно ее поступлению в зону резания. При этом значительно увеличивается Количество теплоты, поступающей в деталь, и ухудшаются условия смазки трущихся поверхностей круга и детали, что приводит к увеличению сил .резаниями шероховатости обработанной поверхности, возникновению прижогов на ней и увеличению погрещности. обусловленной температурными деформациями детали. Применение известного способа не исключает возможность шлифования при недостаточном количестве СОЖ, поступаюшей через полый шпиндель бабки изделия, что приводит к значительному рассеянию показателей качества обработки. Цель изобретения - повышение точности шлифования. Поставленная цель достигается тем, что согласно способу управления внутришлифовальным станком задают наибольшее и/ 1ЛИ наименьшее допустимые значения разности нагрузки на электродвигателе шлифовального круга после его скачкообразного подвода к обрабатываемой детали, наибольшее допустимое значение определяют по величине наибольшего расхода смазочноохлаждающей жидкости через зону резания, а наименьшее - по минимально допустимому расходу смазочно-охлаждаюшей жидкости через зону резания, сравнивают действительное значение указанной разности нагрузки с допустимыми и при действите тьном значении, большем наибольшего допустимого, выдают команду в схему станка о врезании круга в деталь при его скачкообразном подводе и осуш,ествляют поднастройку станка, а при действительном значении, меньшем наименьшего допустимого, выдают команду в схему станка о недостаточном количестве смазочно-охлаждающей жидкости, поступающей через полый шпиндель бабки изделия, и осуществляют увеличение ее расхода. Поскольку расход СОЖ непосредственно через зону резания определяется величиной избыточного давления СОЖ в серповидной полости между кругом и обрабатываемой деталью, которое однозначно связано с привращением нагрузки на электродвигателе шлифовального круга после его скачкообразного подвода, то, измеряя это приращение, можно судить о расходе СОЖ через зону резания. Управление станком по результатам сравнения фактического приращения нагрузки с ее заданными наибольи минимально допустимыми значенишимями позволяет повысить точность обработки за счет исключения возможности щлифования при неправильной настройке станка или недостаточном количестве СОЖ. На фиг. 1 представлен график зависимости изменения нагрузки на электродвигателе шлифовального круга (например, активной составляющей мощности, потребяемой электродвигателем шлифовального круга из сети) за время обработки одной детали; на фиг. 2 - функциональная схема устройства, реализующего способ управления. Способ управления осуществляется следующим образо.м. После очередного цикла обработки производится перегрузка деталей, ввод шлифовального круга в деталь (интервалы времени Att и д tj соответственно), скачкообразный подвод шлифовального круга к обрабатываемой поверхности детали (момент времени t), ускоренные подвод и врезание круга в деталь (интервалы времени Atj .и i соответственно). Момент времени tj соответствует моменту касания круга детали. В процессе всего цикла обработки измеряется нагрузка на электродвигателе шлифовального круга. Во время перегрузки деталей нагрузка на электродвигателе равняется NXX и соответствует потерям холостого хода в шпиндельной группе станка. При вводе в деталь нагрузка на электродвигателе увеличивается до N из-за сопротивления, оказываемого потоком СОЖ, подаваемой через полый шпиндель бабки изделия. После скачкообразного подвода круга к обрабатываемой поверхности нагрузка на электродвигателе скачкообразно увеличивается до N за счет образования в серповидной полости между кругом и деталью зоны избыточного давления СОЖ. Во время перегрузки деталей производится запоминание нагрузки холостого хох , затем непосредственно после скачкообразного подвода круга производится запоминание нагрузки N и определяется фактическое приращение нагрузки дМ после подвода как разность между запомненными значениями нагрузки N и Далее приращение нагрузки AN сравнивается с заданными значениями приращения нагрузки uNt .и uNj . Приращение нагрузки ANj устанавливают несколько большим ее значения при новом (неизношенном) шлифовальном круге, для которого лМ при прочих равных условиях имеет наибольшее значение. Если при обработке очередной детали приращение нагрузки uN окажется больше uNi, то в схему станка выдают команду о врезании круга в деталь при его скачкообразном подводе. Эта команда может быть использована, например, для вызова наладчика станка, который определяет и устраняет причины, вызывающие врезание круга при подскоке, или для автоматической поднастройки станка. Приращение нагрузки ANj. устанавливают равным приращению нагрузки дЫ, соответствующей минимально допустимому расходу СОЖ, при котором еще обеспечиваются заданные показатели качества обработки. Если приращение нагрузки AN окажется меньше ANj,, то в схему станка выдают команду о необходимости увеличения расхода СОЖ, поступающей через полый шпиндель бабки изделия. Устройство, реализующее способ, содержит станок 1 с двигателем 2 шлифовального круга, к которому подключен датчик 3 нагрузки. К выходу датчика 3 подключены запоминающие устройства 4 и 5 и один из входов сумматора 6, второй вход которого связан с выходом запоминающего устройства 4. К выходу сумматора 6 подключены пороговые устройства (н.е показаны), управляюшие переключением режимов шлифования. Устройство 4 запоминания нагрузки непосредственно после скачкообразного подвода шлифовального круга и устройство 5 запоминания нагрузки холостого хода подключены к сумматору 7, к выходу которого подключены пороговые устройства 8 и 9 с задатчиками 10 и 11 соответственно. Выходы пороговых устройств 8 и 9 подключены соответственно к командным блокам 12 и 13 схемы 14 управления станком 1, которая содержит также командный блок 15 включения скачкообразного подвода шлифовального круга, связанный с запоминающим устройством 4, командный блок 16 перегрузки деталей, ввязанный с запоминающим устройством 5, и командный блок 17 исходного положения схемы 14, связанный с запоминающими и пороговыми устройствами. Связи блоков 15,16 и 17 с элементами схемы не показаны. С помощью датчика 10 пороговое устройство 8 настраивают на срабатывание при приращении нагрузки AN ANi, а с помощью задатчика 11 пороговое устройство 9 настраивают на срабатывание при приращении нагрузки AN АN2 .(фиг. 1). Устройство работает следующим образом. С помощью лЧатчика 3 измеряется нагрузка на двигателе 2 шлифовального круга станка 1. Схема 14 управления станком осуществляет программируемое переключение режимов шлифования по заданному алгоритму и является по существу типовой схемой управления станком за исключением командных блоков 12 и 13, введенных согласно предлагаемому техническому решению. С помощью блока 17 вся аппаратура станка перед началом цикла устанавливается в исходное положение, в том числе осуществляется установка исходного состояния пороговых и запоминающих устройств. Во время перегрузки деталей с блока 16 на запоминающее устройство 5 поступает команда на запоминание сигнала датчика 3 нагрузки холостого хода. После скачкообразного подвода шлифовального круга к обрабатываемой детали с блока 15 через устройство задержки времени (не показано) на запоминающее устройство 4 поступает команда на запоминание сигнала датчика 3 нагрузки. Разность сигналов запоминающих устройство 4 и 5, пропорциональная приращению нагрузки на электродвигателе после скачкообразного подвода круга, выделяется на сумматоре 7 и поступает на пороговые устройства 8 и 9. Если при скачкообразном подводе происходит врезание круга в деталь, то уровень ncfiajia па ьходе порогового устройства о превышает заданный щюграммой (задатчиком 10) уровень, погюговое устройство 8 срабатывает и выдает сигма. на командный о.юк 1 о врезании круга в хЗ,еталь. Блок выдает команду на отключение подачи, вызов наладчика или на автоматическую поднастройку станка. Если перед началом обработки очередной детали уровень сигнала на входе порогового устройства 9 оказывается меньшим уровня, заданного программой (задатчиком II), то пороговое устройство 9 срабатывает i выдает сигнал на командный блок 13 о Недостаточном количестве СОЖ. Блок 13 выдает команду на вызов наладчика или на автоматическое увеличение расхода СОЖ, поступающей через полый шпиндель бабки изделий. В процессе ускоренного врезания в сумматоре 6 производится непрерывное вычитание запомненного значения нагрузки N из ее текущего значения, и при увеличении значения результирующего сигнала до заданного уровня Nj« производится переключение с ускоренной подачи на шлифование по заданной программе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Способ управления шлифовальным станком | 1986 |

|

SU1444137A1 |

| Устройство для управления внутришлифовальным станком | 1983 |

|

SU1104004A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798140A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Устройство для адаптивного управления шлифовальным станком | 1980 |

|

SU979081A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ШЛИФОВАНИЯ ЗАГОТОВКИ В ПОДРЕЗКУ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2238182C2 |

СПОСОБ УПPAEЛEF ИЯ ВПУТРИШЛИФОВАЛЬНЫМ СТАИ КОЛА по авт. св. № 921823, отличающийся тем, что. с целью повышения точности ш.шфования, задают наибольшее и/или наименьшее донустнмск зничеяия разности нагрузки на э,1ектродвигятеле шлифовального круга после его скачкообразного подвода к детали, причем наибольшее допустимое значение определяют но величине наибольшего расхода смазочно-охлаждаюшей жидкости через зону резания, а наименьп1ее - - но минимально допустимому расходу смазочно-о.хлаждаюшей жидкости через зону резания, сравнивают действнте, значение указанной разности нагрузки с донустимыми и н|)и действительном значеш.и, (Зольшем наибольшего допустимою, выдают сигна. о врезаHiiii круга в деталь и осуплеств.ляют поднастройку станк;. а при действнте,1ьном значении, меньше наименьшего допустимого, выдают сигнал о недостаточном количестве смазочно-о.хлаждающей жидкости и ocynieствляют увеличение ее расхода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-02-07—Публикация

1982-10-04—Подача