Изобретение относится к металлургии, в частности к процессам обработки металлов давлением на станках ротационного выдавливания.

Цель изобретения - повышение производительности труда и увеличение выхода годной продукции.

Поставленная цель достигается тем, что раскатку ведут из трубы сформованной по форме оправки, состоящей из двух половин, попеременно раскатывая левую и правую деталь каждой половины начиная с середины на левой оправке. После того как левая деталь раскатана, производят докатку второй половины заготовки. Причем на левой половине могут раскатывать кольцевые выступы, не мешающие съему детали.

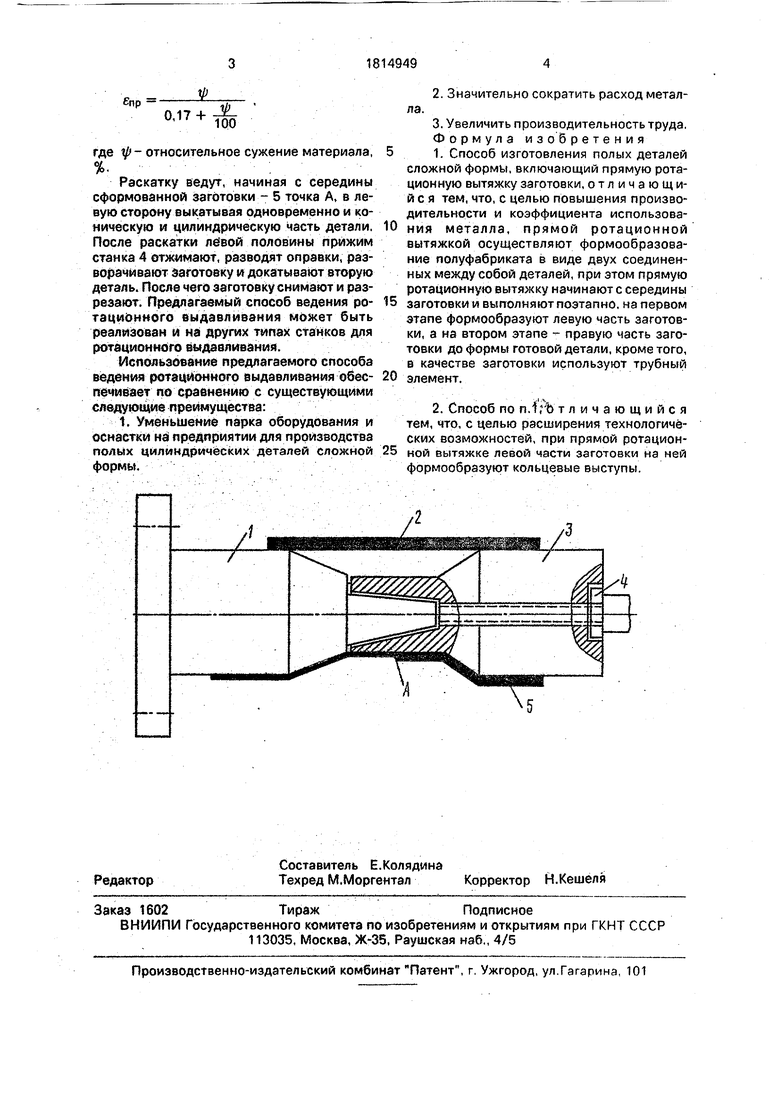

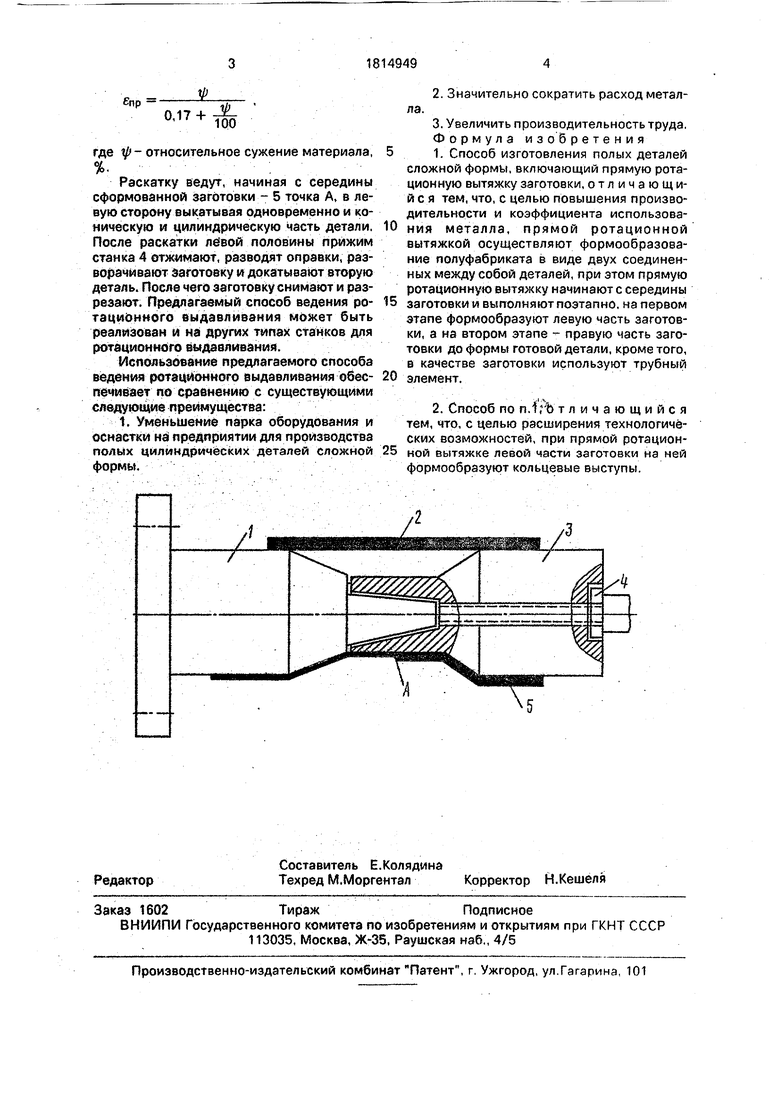

На чертеже представлена схема получения двух полых цилиндрических деталей

сложной геометрической формы. Левая половина оправки 1 крепится на шпинделе станка и имеет конический хвостовик 2 с помощью которого передается вращающий момент на правую половину оправки 3. Оправки прижимаются одна к другой с помощью прижима 4. Предлагаемый способ ведения ротационного выдавливания производят на станках ротационной вытяжки модели КЖ 9901Б (для труб с внутренним диаметром более 60 мм); на станках модели 1722 (для труб с внутренним диаметром менее 60 мм), Размеры трубы выбирают исходя из условия постоянства объемов готовой детали и заготовки, внутренний диаметр трубы должен быть равен диаметру заготовки. Толщина стенки трубы выбирается их условия предельной степени деформации Јпр :

00

Ј

2

ю

Епр -

JL

« + 4

где (- относительное сужение материала, %..

Раскатку ведут, начиная с середины сформованной заготовки - 5 точка А, в левую сторону выкатывая одновременно и коническую и цилиндрическую часть детали, После раскатки левой половины прижим станка 4 отжимают, разводят оправки, разворачивают заготовку и докатывают вторую деталь. После чего заготовку снимают и разрезают. Предлагаемый способ ведения ротационного выдавливания может быть реализован и на других типах станков для ротационного выдавливания.

Использование предлагаемого способа ведения ротационного выдавливания обеспечивает по сравнению с существующими следующие преимущества:

1. Уменьшение парка оборудования и оснастки на предприятии для производства полых цилиндрических деталей сложной формы.

2. Значительно сократить расход металла.

0

5

0

3. Увеличить производительность труда. Формула изобретения 1. Способ изготовления полых деталей сложной формы, включающий прямую ротационную вытяжку заготовки, отличающийся тем, что, с целью повышения производительности и коэффициента использования металла, прямой ротационной вытяжкой осуществляют формообразование полуфабриката в виде двух соединенных между собой деталей, при этом прямую ротационную вытяжку начинают с середины заготовки и вы полня ют поэтапно, на первом этапе формообразуют левую часть заготовки, а на втором этапе - правую часть заготовки до формы готовой детали, кроме того, в качестве заготовки используют трубный элемент.

2. Способ по п. т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей, при прямой ротацион- ной вытяжке левой части заготовки на ней формообразуют кольцевые выступы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ФЛАНЦАМИ | 2009 |

|

RU2392078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОЖИВАЛЬНЫХ И КОНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465976C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОДНУТРЕНИЕМ ТИПА "ТРАКТОРНЫЙ КАТОК" | 2014 |

|

RU2574909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| Способ ротационного выдавливания заготовок | 1988 |

|

SU1530298A1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

Использование: обработка металлов давлением. Сущность изобретения: прямой ротационной вытяжкой осуществляют формообразование полуфабриката в виде двух соединенных между собой деталей. Деформирование начинают с середины заготовки и выполняют поэтапно: на первом этапе формообразуют левую часть заготовки, а на втором этапе - правую часть заготовки до формы готовой детали. При этом в качестве заготовки используют трубный элемент. Кроме того, при прямой ротационной вытяжке левой части заготовки на ней возможно формообразование кольцевых выступов. 1 з.п. ф-лы, 1 ил.

| Способ изготовления полых деталей | 1986 |

|

SU1479168A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-05-15—Публикация

1990-03-11—Подача