(54) ШТАМП-АВТОМАТ ДЛЯ МНОГОРЯДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ВЫРУБКИ ПРАВИЛЬНЫХ ШЕСТИУГОЛЬНЫХ ПЛАСТИН ИЗ ЛИСТОЁОГО

1

Изобретение касается обработке металлов давлением и относится к штамповой осйастке.

Известен штамп для последовательной вырубки из листового металла, содержащий режущие элементы в виде ножей и прижим 1.

Однако этот щтамп не позволяет изготавливать правильные шестиугольные пластины.

Наиболее близким по технической сущности и достигаемому результату к изобретению является штамп-автомат для многорядной последовательной вырубки правильных шестиугольных пластин из листового металла, содержащий режущие элементв в виде подвижного зубчатого ножа с режущими кромками на зубьях и неподвижного зубчатого ножа, с режущими кромками по впадинах, а также зубчатый прижим и механизм автоматической подачи материала в зону резания 2.

Недостатком этого устройства яаляется его Низкая производительность, обусловленная тем, что за четыре рабочих хода ползуна пресса он позволяет изготовить только три детали.

МЕТАЛЛА

Цель изобретения - повышение производительности путем одновременной вырубки нескольких деталей.

Указанная цель достигается тем, что в штампе-автомате для многорядной последовательной вырубки правильных .шестиугольных пластин из листового материала, содержащем режущие элемейты в виде подвижного зубчатого ножа с режущими кромками на зубьях и неподвижного зубчатого ножа с режущими кромками во впадинах,

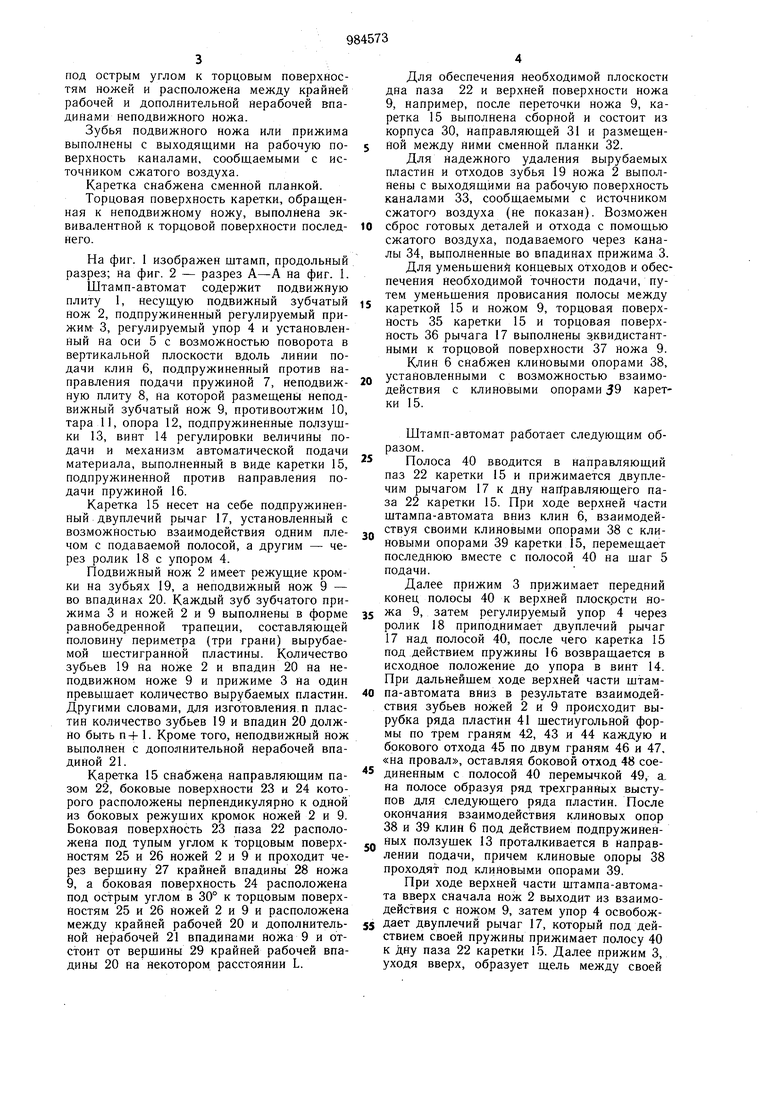

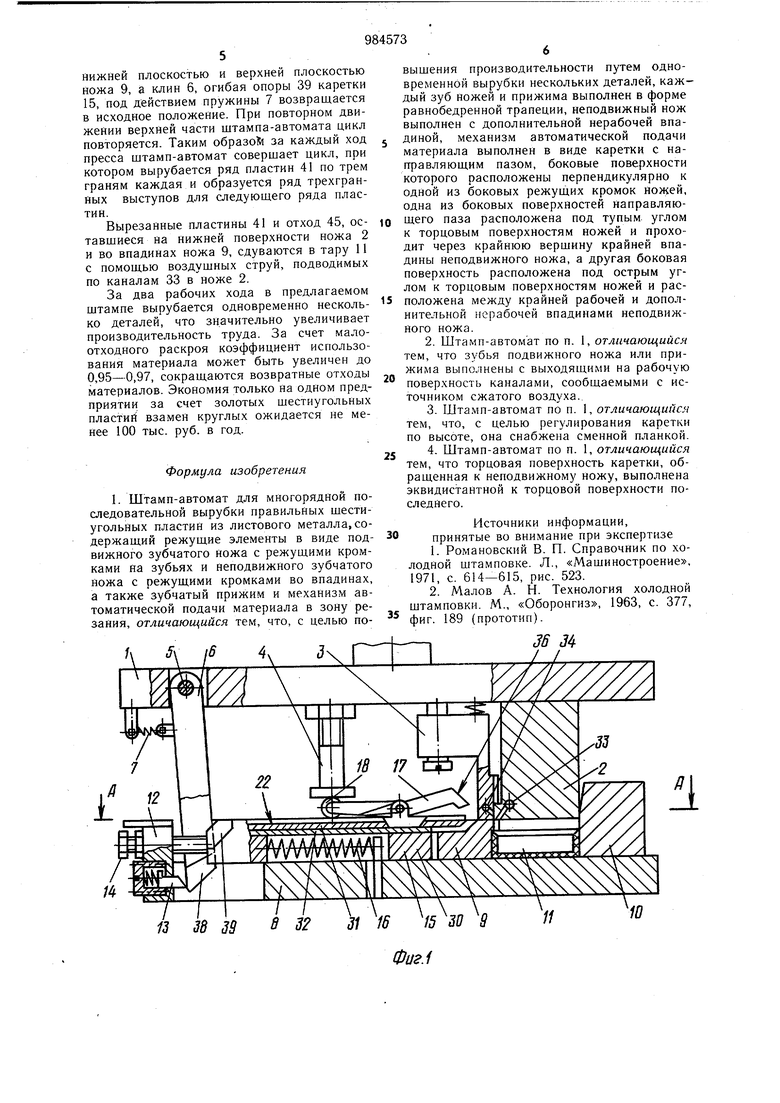

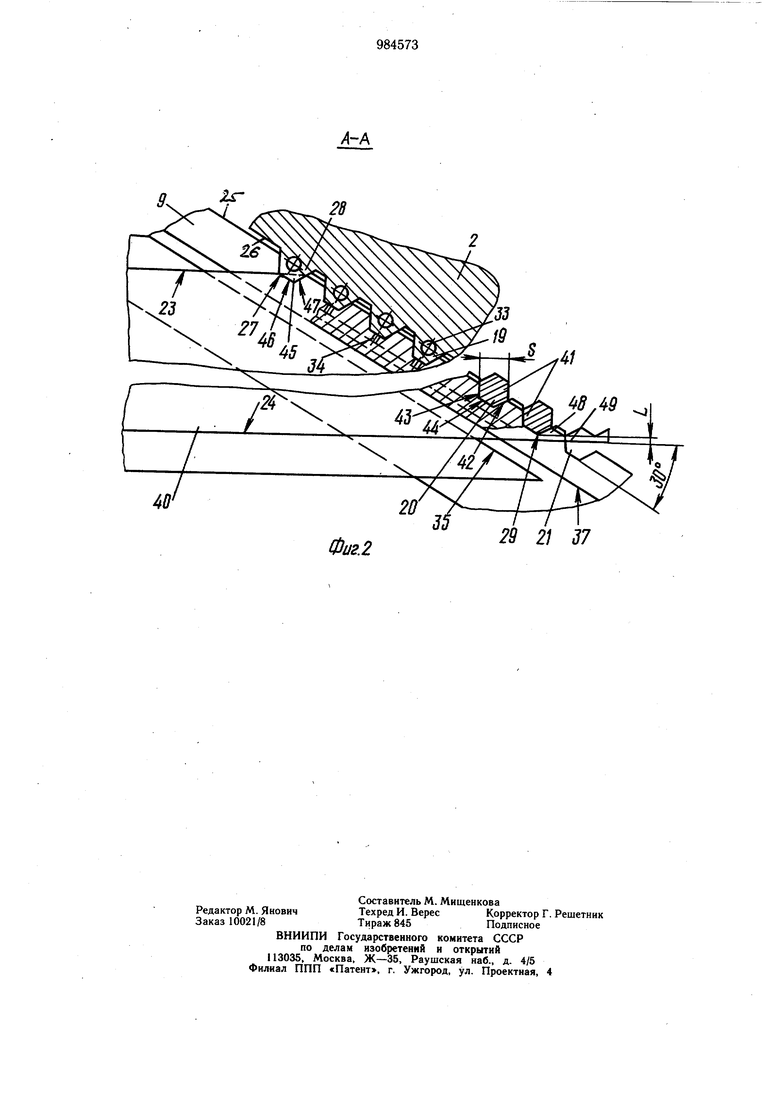

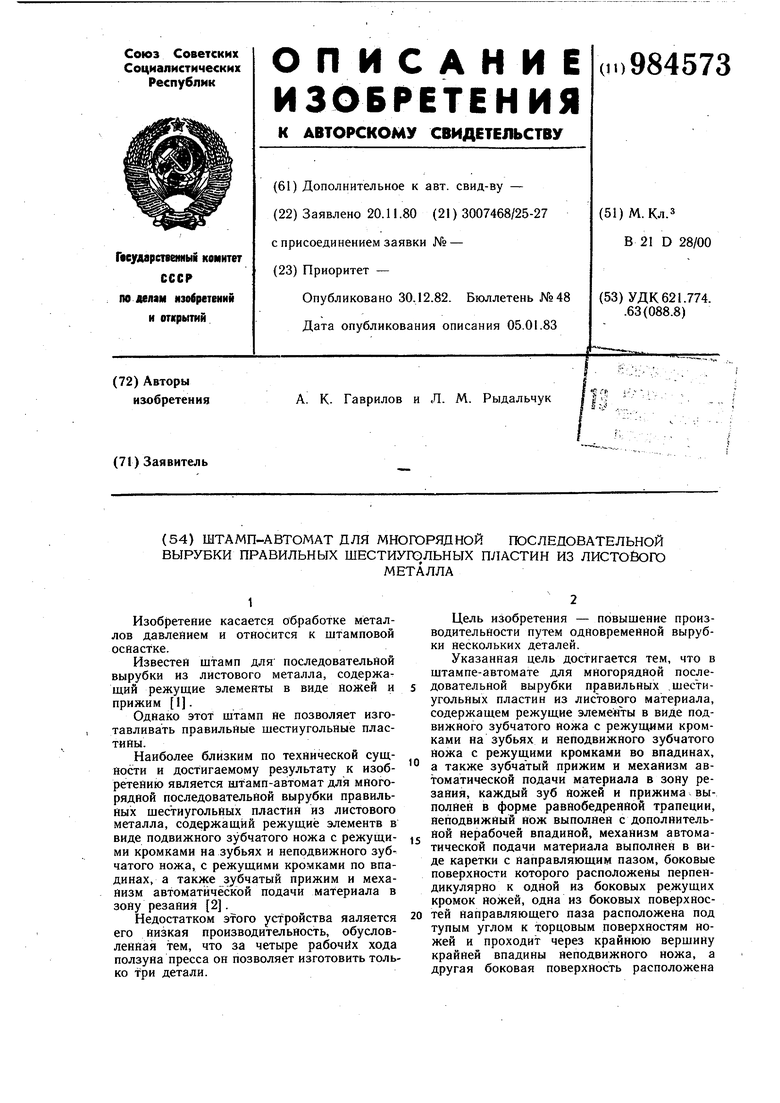

10 а также зубчатый прижим и механизм автоматической подачи материала в зону резания, каждый зуб ножей и прижима выполнен в форме равнобедренной трапеции, неподвижный нож выполнен с дополнительной нерабочей впадиной, механизм автоматической подачи материала выполнен в виде каретки с направляющим пазом, боковые поверхности которого расположены перпендикулярно к одной из боковых режущих кромок ножей, одна из боковых поверхностей направляющего паза расположена под тупым углом к торцовым поверхностям ножей и проходит через крайнюю вершину крайней впадины неподвижного ножа, а другая боковая поверхность расположена под острым углом к торцовым поверхностям ножей и расположена между крайней рабочей и дополнительной нерабочей впадинами неподвижного ножа. Зубья подвижного ножа или прижима выполнены с выходящими на рабочую поверхность каналами, сообщаемыми с источником сжатого воздуха. Каретка снабжена сменной планкой. Торцовая поверхность каретки, обращенная к неподвижному ножу, выполнена эквивалентной к торцовой поверхности последнего. На фиг. 1 изображен щтамп, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Штамп-автомат содержит подвижную плиту 1, несущую подвижный зубчатый нож 2, подпружиненный регулируемый прижим- 3, регулируемый упор 4 и установленный на оси 5 с возможностью поворота в вертикальной плоскости вдоль линии подачи клин 6, подпружиненный против направления подачи пружиной 7, неподвижную плиту 8, на которой размещены неподвижный зубчатый нож 9, противоотжим 10, тара 11, опора 12, подпружиненные ползущки 13, винт 14 регулировки величины подачи и механизм автоматической подачи материала, выполненный в виде каретки 15, подпружиненной против направления подачи пружиной 16. Каретка 15 несет на себе подпружиненный двуплечий рычаг 17, установленный с возможностью взаимодействия одним плечом с подаваемой полосой, а другим - через ролик 18 с упором 4. Подвижный нож 2 имеет режущие кро-мки на зубьях 19, а неподвижный нож 9 - во впадинах 20. Каждый зуб зубчатого прижима 3 и ножей 2 и 9 выполнены в форме равнобедренной трапеции, составляющей половину периметра (три грани) вырубаемой щестигранной пластины. Количество зубьев 19 На ноже 2 и впадин 20 на неподвижном ноже 9 и прижиме 3 на один превыщает количество вырубаемых пластин. Другими словами, для изготовления, п пластин количество зубьев 19 и впадин 20 должно быть п + 1. Кроме того, неподвижный нож выполнен с дополнительной нерабочей впадиной 21. Каретка 15 снабжена направляющим пазом 22, боковые поверхности 23 и 24 которого расположены перпендикулярно к одной из боковых режущих кромок ножей 2 и 9. Боковая поверхность 23 паза 22 расположена под тупым углом к торцовым поверхностям 25 и 26 ножей 2 и 9 и проходит через вершину 27 крайней впадины 28 ножа 9, а боковая поверхность 24 расположена под острым углом в 30° к торцовым поверхностям 25 и 26 ножей 2 и 9 и расположена между крайней рабочей 20 и дополнительной нерабочей 21 впадинами ножа 9 и отстоит от верщины 29 крайней рабочей впадины 20 на некотором расстоянии L. Для обеспечения необходимой плоскости дна паза 22 и верхней поверхности ножа 9, например, после переточки ножа 9, каретка 15 выполнена сборной и состоит из корпуса 30, направляющей 31 и размещенной между ними сменной планки 32. Для надежного удаления вырубаемых пластин и отходов зубья 19 ножа 2 выполнены с выходящими на рабочую поверхность каналами 33, сообщаемыми с источником сжатого воздуха (не показан). Возможен сброс готовых деталей и отхода с помощью сжатого воздуха, подаваемого через каналы 34, выполненные во впадинах прижима 3. Для уменьщений концевых отходов и обеспечения необходимой точности подачи, путем уменьщения провисания полосы между кареткой 15 и ножом 9, торцовая поверхность 35 каретки 15 и торцовая поверхность 36 рычага 17 выполнены э,квидистантНыми к торцовой поверхности 37 ножа 9. Клин 6 снабжен клиновыми опорами 38, установленными с возможностью взаимодействия с клиновыми опорами 59 каретки 15. Штамп-автомат работает следующим образом. Полоса 40 вводится в направляющий паз 22 каретки 15 и прижимается двуплечим рычагом 17 к дну направляющего паза 22 каретки 15. При ходе верхней Части щтампа-автомата вниз клин 6, взаимодействуя своими клиновыми опорами 38 с клиновыми опорами 39 каретки 15, перемещает последнюю вместе с полосой 40 на шаг 5 подачи. Далее прижим 3 прижимает передний конец полосы 40 к верхней плоскрсти ножа 9, затем регулируемый упор 4 через ролик 18 приподнимает двуплечий рычаг 17 над полосой 40, после чего каретка 15 под действием пружины 16 возвращается в исходное положение до упора в винт 14. При дальнейщем ходе верхней части штампа-автомата вниз в результате взаимодействия зубьев ножей 2 и 9 происходит вырубка ряда пластин 41 шестиугольной формы по трем граням 42, 43 и 44 каждую и бокового отхода 45 по двум граням 46 и 47, «на провал, оставляя боковой отход 48 соединенным с полосой 40 перемычкой 49, а, на полосе образуя ряд трехгранных выступов для следующего ряда пластин. После окончания взаимодействия клиновых опор 38 и 39 клин 6 под действием подпружиненных ползушек 13 проталкивается в направлении подачи, причем клиновые опоры 38 проходят под клиновыми опорами 39. При ходе верхней части щтампа-автомата вверх сначала нож 2 выходит из взаимодействия с ножом 9, затем упор 4 освобождает двуплечий рычаг 17, который под действием своей пружины прижимает полосу 40 к дну паза 22 каретки 15. Далее прижим 3, уходя вверх, образует щель между своей нижней плоскостью и верхней плоскостью ножа 9, а клин 6, огибая опоры 39 каретки 15, под действием пружины 7 возвращается в исходное положение. При повторном движении верхней части штампа-автомата цикл повторяется. Таким образов за каждый ход пресса штамп-автомат совершает цикл, при котором вырубается ряд пластин 41 по трем граням каждая и образуется ряд трехгранйых выступов для следующего ряда пластин. Вырезанные пластины 41 и отход 45, оставшиеся на нижней поверхности ножа 2 и во впадинах ножа 9, сдуваются в тару 11 с помош,ью воздушных струй, подводимых по каналам 33 в ноже 2. За два рабочих хода в предлагаемом штампе вырубается одновременно несколько деталей, что значительно увеличивает производительность труда. За счет малоотходного раскроя коэффициент использования материала может быть увеличен до 0,95-0,97, сокращаются возвратные отходы материалов. Экономия только на одном предприятии за счет золотых шестиугольных пластий взамен круглых ожидается не менее 100 тыс. руб. в год. Формула изобретения 1. Штамп-автомат для многорядной последовательной вырубки правильных шестиугольных пластин из листового металла,содержащий режущие элементы в виде подвижного зубчатого ножа с режущими кромками на зубьях и неподвижного зубчатого ножа с режущими кромками во впадинах, а также зубчатый прижим и механизм автоматической подачи материала в зону резания, отличающийся тем, что, с целью по13 3d 35 S 32 J/ 6 вышения производительности путем одновременной вырубки нескольких деталей, каждый зуб ножей и прижима выполнен в форме равнобедренной трапеции, неподвижный нож выполнен с дополнительной нерабочей впадиной, механизм автоматической подачи материала выполнен в виде каретки с направляющим пазом, боковые поверхности которого расположены перпендикулярно к одной из боковых режущих кромок ножей, одна из боковых поверхностей направляющего паза расположена под тупым углом к торцовым поверхностям ножей и проходит через крайнюю вершину крайней впадины неподвижного ножа, а другая боковая поверхность расположена под острым углом к торцовым поверхностям ножей и расположена между крайней рабочей и дополнительной нерабочей впадинами неподвижного ножа. 2.Штамп-автомат по п. 1, отличающийся тем, что зубья подвижного ножа или прижима выполнены с выходящими на рабочую поверхность каналами, сообщаемыми с источником сжатого воздуха. 3.Штамп-автомат по п. 1, отличающийся тем, что, с целью регулирования каретки по высоте, она снабжена сменной планкой. 4.Штамп-автомат по п. 1, отличающийся тем, что торцовая поверхность каретки, обращенная к неподвижному ножу, выполнена эквидистантной к торцовой поверхности последнего. Источники информации, принятые во внимание при экспертизе 1.Романовский В. П. Справочник по холодной штамповке. Л., «Машиностроение. 1971, с. 614-615, рис. 523. 2.Малов А. Н. Технология холодной штамповки. М., «Оборонгиз, 1963, с. 377, фиг. 189 (прототип). // Фиг.2 Jf/Т 2Q 21 37

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многорядной последовательной малоотходной штамповки | 1981 |

|

SU963613A1 |

| Штамп для отрезки заготовок от полосы | 1982 |

|

SU1031584A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЬЕВ ПИЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2312744C2 |

| Штамп совмещенного действия | 1981 |

|

SU1123770A1 |

| Штамп для безотходной штамповки пластин трансформатора из полосы | 1976 |

|

SU648306A1 |

| Штамп для чистовой вырубки | 1982 |

|

SU1031580A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294809C1 |

| Штамп для обработки листового материала | 1974 |

|

SU540692A1 |

| Штамп для изготовления просечно-вытяжной сетки | 1984 |

|

SU1260070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

Авторы

Даты

1982-12-30—Публикация

1980-11-20—Подача