Изобретение относится к оснастке для холодной листовой 1итамповки и может быть использовано для производства просечно- вытяжных сеток из полосового металла.

Цель изобретения - повышение надежности в работе штампа путем исключения поломок деталей приводов перемешений.

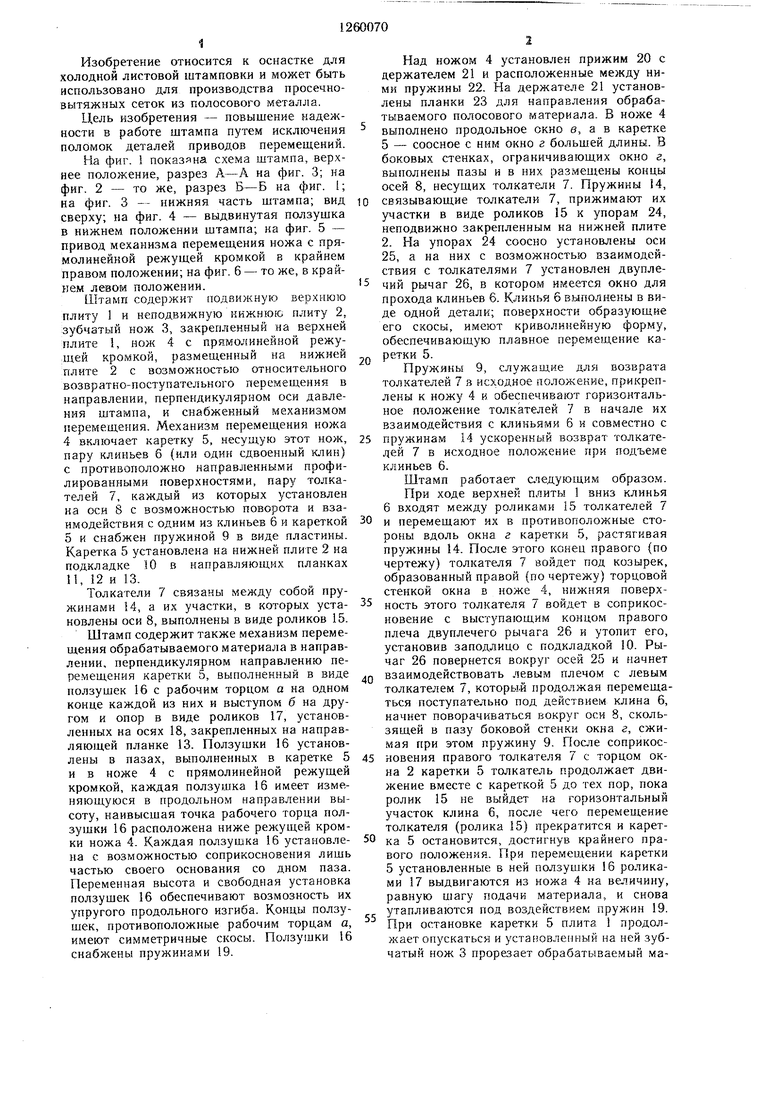

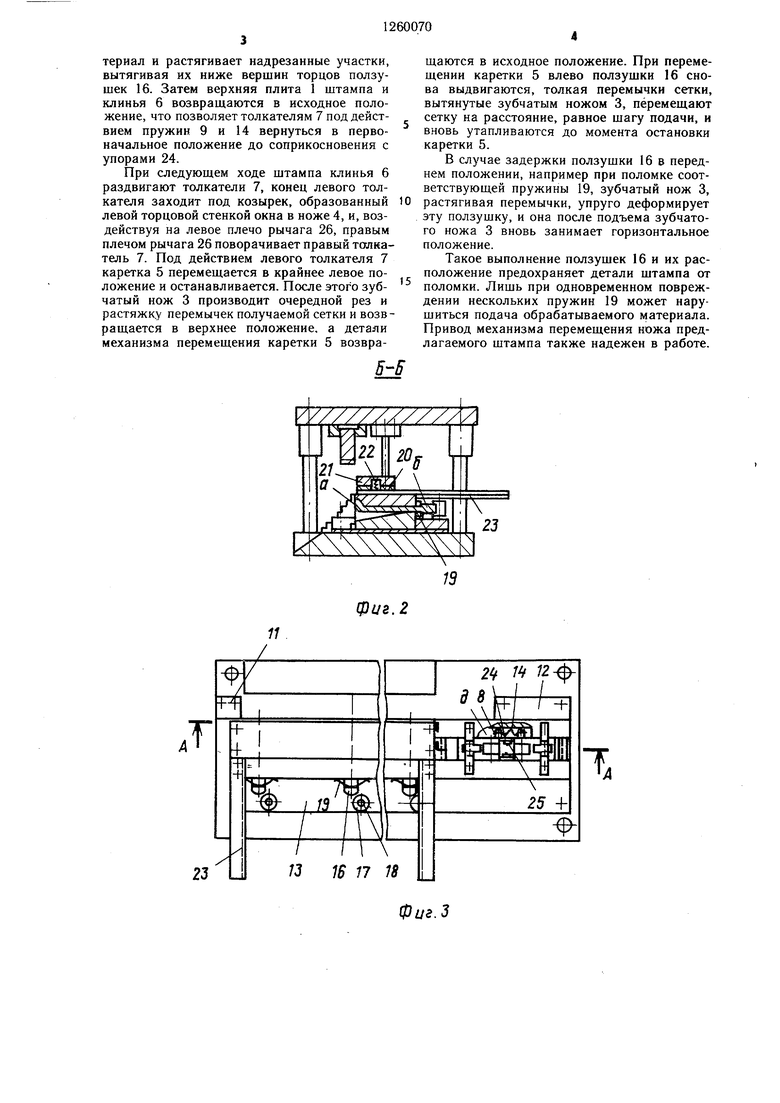

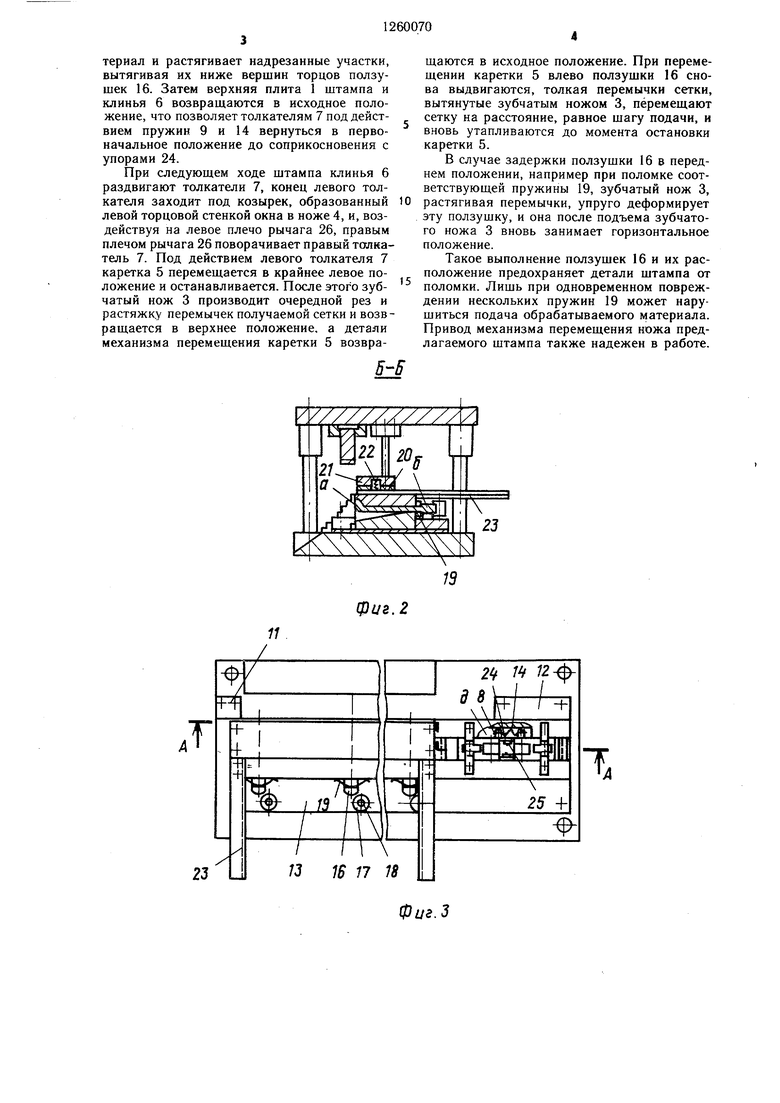

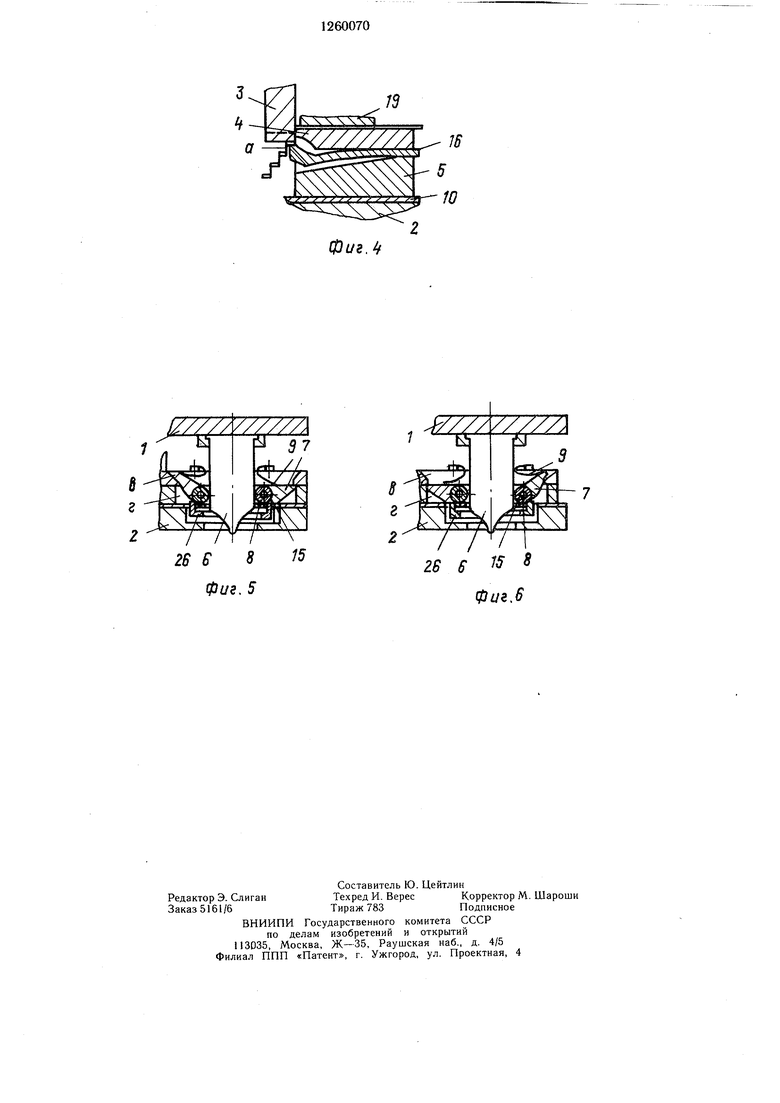

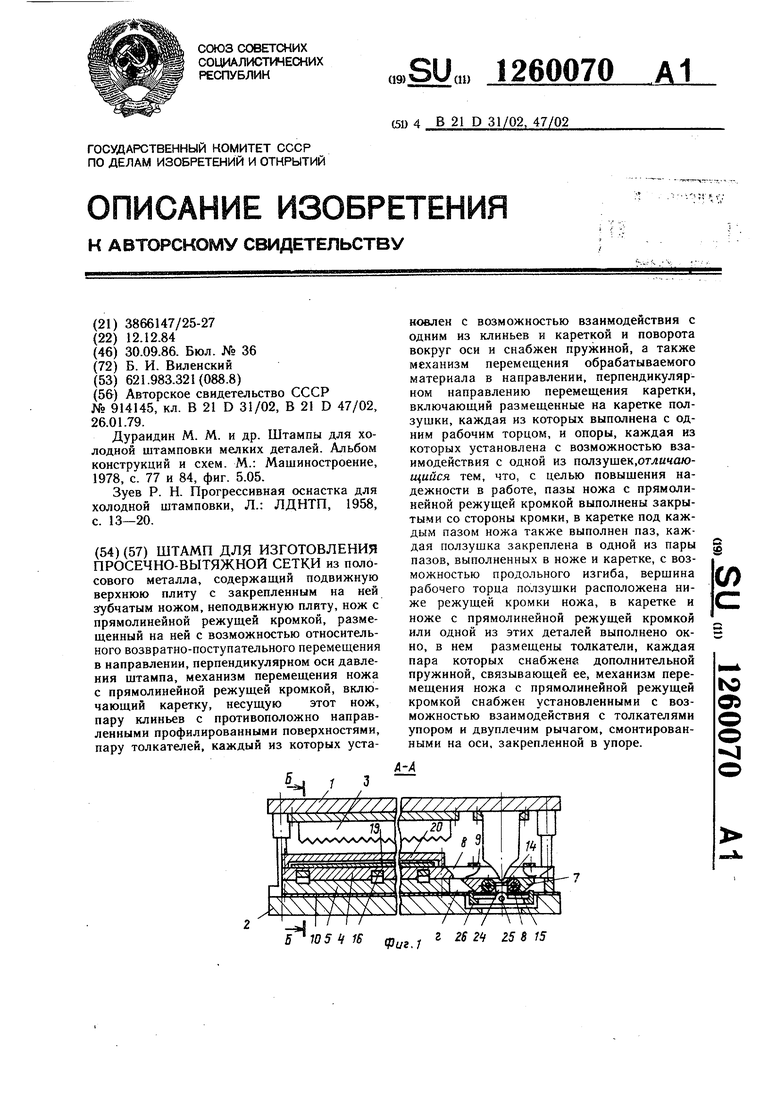

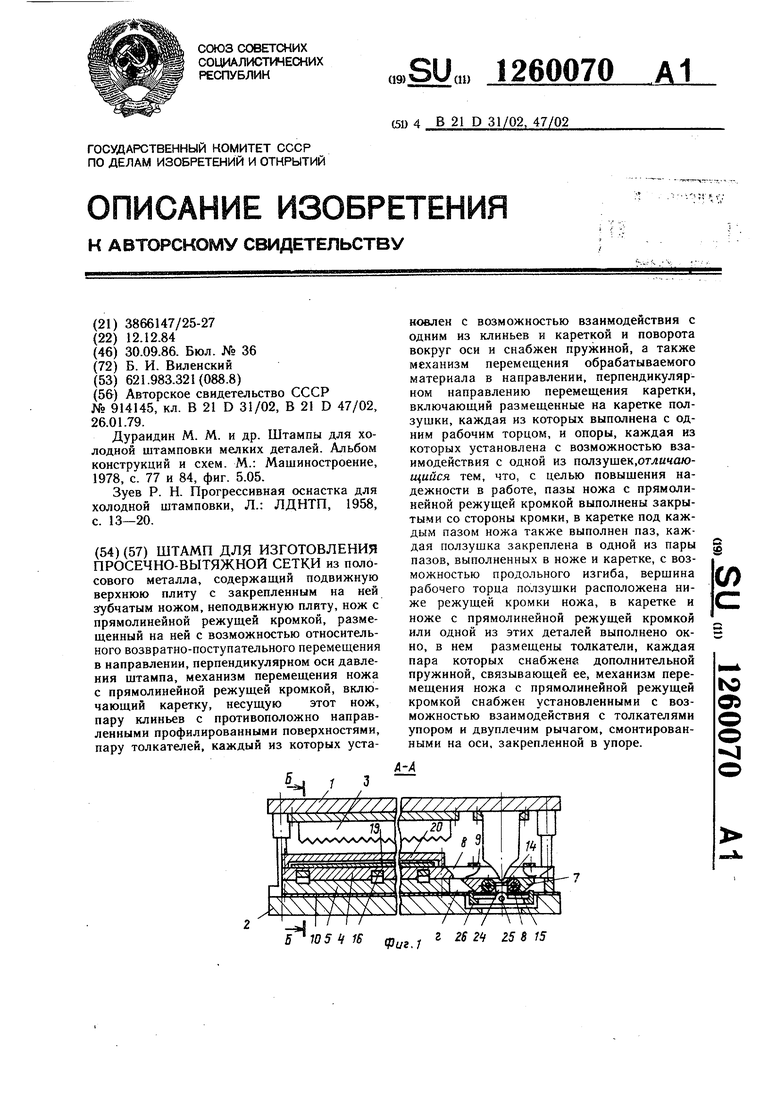

На фиг. показяна схема штампа, верхнее положение, разрез А-А на фиг. 3; на фиг. 2 - то же, разрез Б-Б на фиг. 1; на фиг. 3 - нижняя часть штампа; вид сверху; на фиг. 4 - выдвинутая ползушка в нижнем положении штампа; на фиг. 5 - привод механизма перемеш.ения ножа с прямолинейной режуш,ей кромкой в крайнем правом положении; на фиг. 6 - то же, в крайнем левом положении.

Штамп содержит подвижнукэ верхнюю

плиту 1 и неподвижную нижнюю плиту 2, зубчатый нож 3, закрепленный на верхней плите 1, нол 4 с прямолинейной режущей кромкой, размещенный на нижней плите 2 с возможностью относительного возвратно-поступательного перемещения в направлении, перпендикулярном оси давления штампа, и снабженный механизмом перемещения. Механизм перемещения ножа

4включает каретку 5, несущую этот нож, пару клиньев 6 (или один сдвоенный клин) с противоположно направленными профилированными поверхностями, пару толкателей 7, каждый из которых установлен на оси 8 с возможностью поворота и взаимодействия с одним из клиньев 6 и кареткой

5и снабжен пружиной 9 в виде пластины. Каретка 5 установлена на нижней плите 2 на подкладке 10 в направляющих планках И, 12 и 13.

Толкатели 7 связаны между собой пружинами 14, а их участки, в которых установлены оси 8, выполнены в виде роликов 15.

Штамп содержит также механизм перемещения обрабатываемого материала в направлении, перпендикулярном направлению перемещения каретки 5, выполненный в виде ползушек 16 с рабочим торцом а на одном конце каждой из них и выступом б на другом и опор в виде роликов 17, установленных на осях 18, закрепленных на направляющей планке 3. Ползушки 16 установлены в пазах, выполненных в каретке 5 и в ноже 4 с прямолинейной режущей кромкой, каждая ползушка 16 имеет изменяющуюся в продольном направлении высоту, наивысшая точка рабочего торца пол- зушки 16 расположена ниже режуи1ей кромки ножа 4. Каждая ползушка 16 установлена с возможностью соприкосновения лишь частью своего основания со дном паза. Переменная высота и свободная установка ползушек 16 обеспечивают возмозность их упругого продольного изгиба. Концы ползушек, противоположные рабочим торцам а, имеют симметричные скосы. Ползушки 16 снабжены пружинами 19.

Над ножом 4 установлен прижим 20 с держателем 21 и расположенные между ними пружины 22. На держателе 21 установлены планки 23 для направления обрабатываемого полосового материала. В ноже 4 выполнено продольное окно в, а в каретке

5- соосное с ним окно г большей длины. В боковых стенках, ограничивающих окно г, выполнены пазы и в них размещены концы осей 8, несущих толкатели 7. Пружины 14,

связывающие толкатели 7, прижимают их участки в виде роликов 15 к упорам 24, неподвижно закрепленным на нижней плите 2. На упорах 24 соосно установлены оси 25, а на них с возможностью взаимодействия с толкателями 7 установлен двуплечий рычаг 26, в котором имеется окно для прохода клиньев 6. Клинья 6 выполнены в виде одной детали; поверхности образующие его скосы, имеют криволинейную форму, обеспечивающую плавное перемещение каретки 5.

Пружины 9, служащие для возврата толкателей 7 в исходное положение, прикреплены к ножу 4 к обеспечивают горизонтальное положение толкателей 7 в начале их взаимодействия с клиньями 6 и совместно с

пружинам 14 ускоренный возврат толкателей 7 в исходное положение при подъеме клиньев 6.

Штамп работает следующим образом. При ходе верхней плиты 1 вниз клинья

6входят между роликами 15 толкателей 7 и перемещают их в противоположные стороны вдоль окна г каретки 5, растягивая пружины 14. Пос-ше этого конец правого (по чертежу) толкателя 7 войдет под козырек, образованный правой {по чертежу) торцовой стенкой окна в ноже 4, нижняя поверхность этого толкателя 7 войдет в соприкосновение с выступающим концом правого плеча двуплечего рычага 26 и утопит его, установив заподлицо с подкладкой 10. Рычаг 26 повернется вокруг осей 25 и начнет

взаимодействовать левым плечом с левым толкателем 7, которьш продолжая перемещаться поступательно под действием клина 6, начнет поворачиваться вокруг оси 8, скользящей в пазу боковой стенки окна г, сжимая при этом пружину 9. После соприкосновения правого толкателя 7 с торцом окна 2 каретки 5 толкатель продолжает движение вместе с кареткой 5 до тех пор, пока ролик 15 не выйдет на горизонтальный участок клина 6, после чего перемещение толкателя (ролика 15) прекратится и каретка 5 остановится, достигнув крайнего правого положения. При перемещении каретки 5 установленные в ней ползушки 16 роликами 17 выдвигаются из ножа 4 на величину, равную шагу подачи материала, и снова утапливаются под воздействием пружин 19. При остановке каретки 5 плита i продолжает опускаться и установленный на ней зубчатый нож 3 прорезает обрабатываемый ма

териал и растягивает надрезанные участки, вытягивая их ниже вершнн торцов ползу- шек 16. Затем верхняя плита 1 штампа и клинья 6 возвращаются в исходное положение, что позволяет толкателям 7 под действием пружин 9 и 14 вернуться в первоначальное положение до соприкосновения с упорами 24.

При следующем ходе щтампа клинья 6 раздвигают толкатели 7, конец левого толкателя заходит под козырек, образованный левой торцовой стенкой окна в ноже 4, и, воздействуя на левое плечо рычага 26, правым плечом рычага 26 поворачивает правый толкатель 7. Под действием левого толкателя 7 каретка 5 перемещается в крайнее левое положение и останавливается. После этого зубчатый нож 3 производит очередной рез и растяжку перемычек получаемой сетки и возвращается в верхнее положение, а детали механизма перемещения каретки 5 возвра

5

щаются в исходное положение. При перемещении каретки 5 влево ползущки 16 снова выдвигаются, толкая перемычки сетки, вытянутые зубчатым ножом 3, перемещают сетку на расстояние, равное щагу подачи, и вновь утапливаются до момента остановки каретки 5.

В случае задержки ползущки 16 в переднем положении, например при поломке соответствующей пружины 19, зубчатый нож 3, растягивая перемычки, упруго деформирует эту ползушку, и она после подъема зубчатого ножа 3 вновь занимает горизонтальное положение.

Такое выполнение ползущек 16 и их расположение предохраняет детали щтампа от поломки. Лищь при одновременном повреждении нескольких пружин 19 может нару- щиться подача обрабатываемого материала. Привод механизма перемещения ножа предлагаемого щтампа также надежен в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки пруткового материала | 1976 |

|

SU618215A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для резки труб | 1980 |

|

SU965636A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| Автоматический штамп для просечкилиСТА | 1978 |

|

SU799865A1 |

| Выталкиватель пресса | 1979 |

|

SU961994A1 |

| Автомат для резки капиллярных труб | 1986 |

|

SU1360919A1 |

| Штамп для резки пруткового материала | 1981 |

|

SU988471A1 |

фиг.2

23

Фиг.З

Фиг.

15

фие. 5

фиг,6

| Авторское свидетельство СССР № 914145, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дураидин М | |||

| М | |||

| и др | |||

| Штампы для холодной штамповки мелких деталей | |||

| Альбом конструкций и схем | |||

| М.: Машиностроение, 1978, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Зуев Р | |||

| Н | |||

| Прогрессивная оснастка для холодной штамповки | |||

| Л.: ЛДНТП, 1958, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1986-09-30—Публикация

1984-12-12—Подача