(54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ОТВЕРСТИЙ В ЗАГОТОВКЕ

1

Изобретение относится к области раздачи диаметра отверстий обработкой давлением.

Известно устройство для обработки деталей, содержащее неподвижную оправку для установки заготовки, подвижную плиту с размещенным на ней щтоком, несущим штифты, расположенную внутри штока, и соосно с ним втулку с винтовыми пазами, в которых установлены щтифты, а также инструмент 1.

Недостатком известного устройства является то, что возвратно-поступательное движение в вертикальной плоскости преобразуется только в поперечное возвратнопоступательное перемещение подвижных частей щтампа и им невозможно обрабатывать тангенциальные сопловые отверстия, размещенные в плоскости, перпендикулярной плоскости детали.

Цель изобретения - обеспечение возможности калибровки тангенциальных отверстий.

Поставленная цель достигается тем, что устройство, содержащее неподвижную опору для установки заготовки, подвижную плиту с размещенным в ней штоком, несущим щтифты, расположенную внутри штока и соосно с ним втулку с винтовыми пазами, в которых установлены штифты, и калибрующий инструмент, снабжено установленным соосно штоку прижимом заготовки, выполненным в виде стержня с фланцем и взаимодействующего с ним упорного подщипника, контактирующего с торцом втулки, а также смонтированными на этом торце кронштейнами, в которых закреплен калибрующий инструмент.

Кроме того, каждый инструмент подпру10жинен в направлении оси устройства плоской пружиной, установленной в кронщтейне.

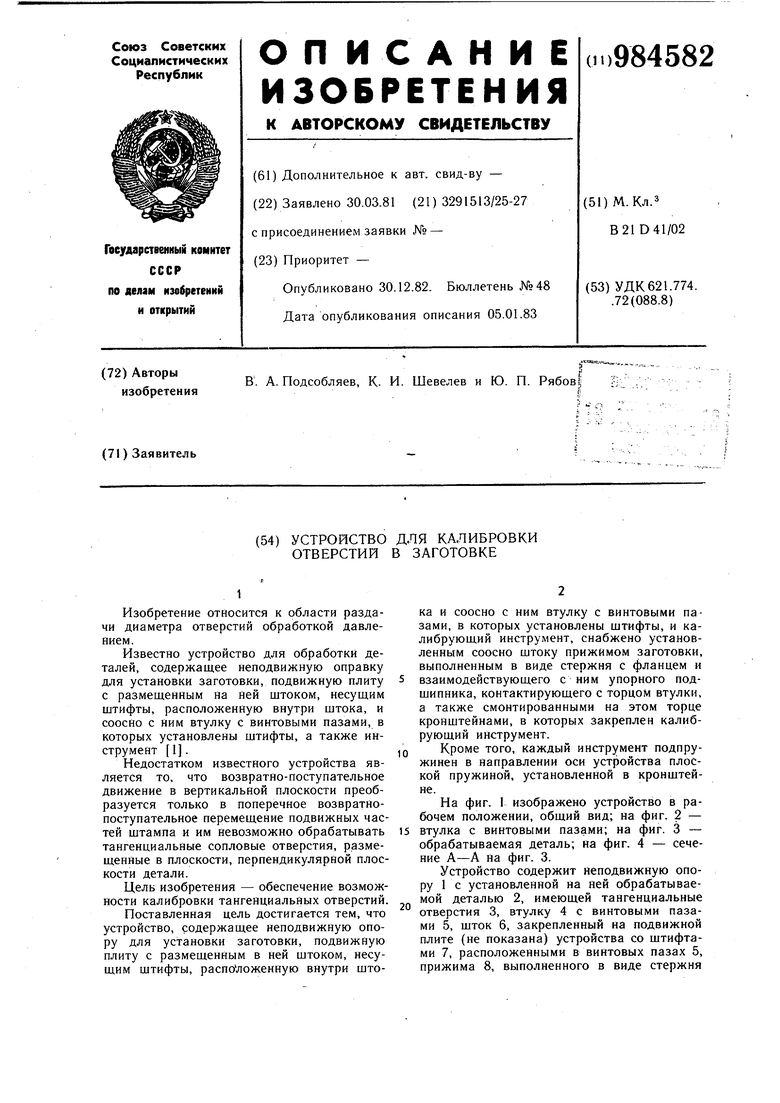

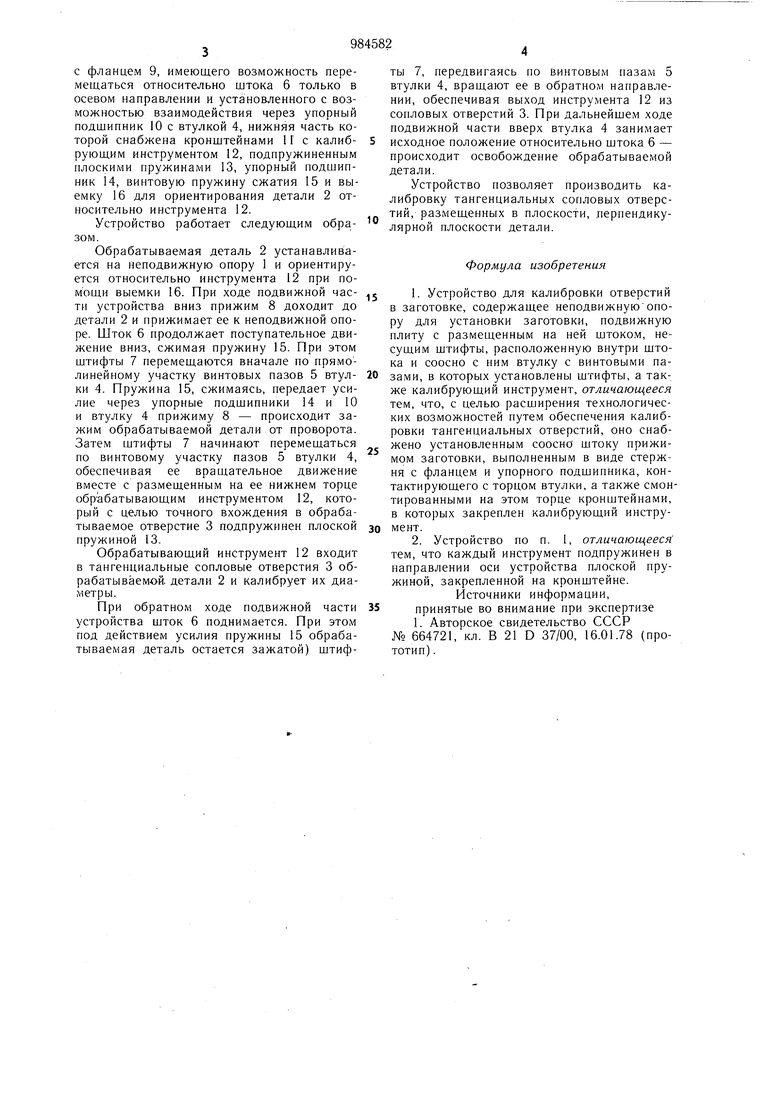

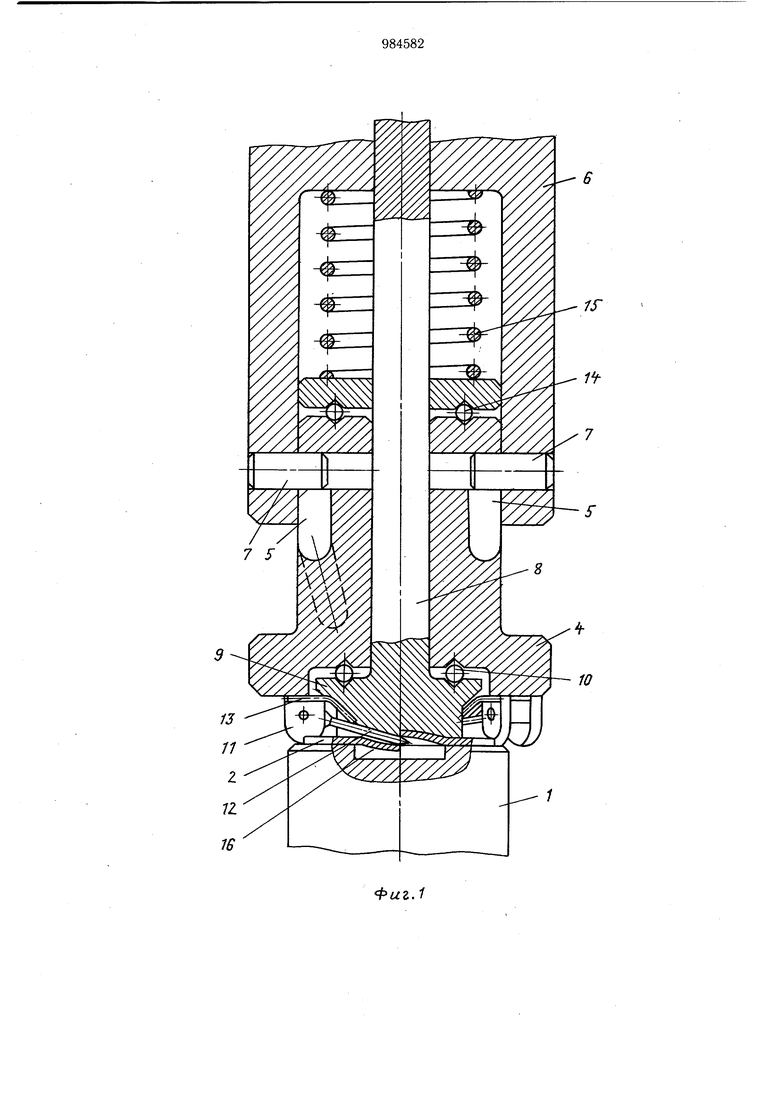

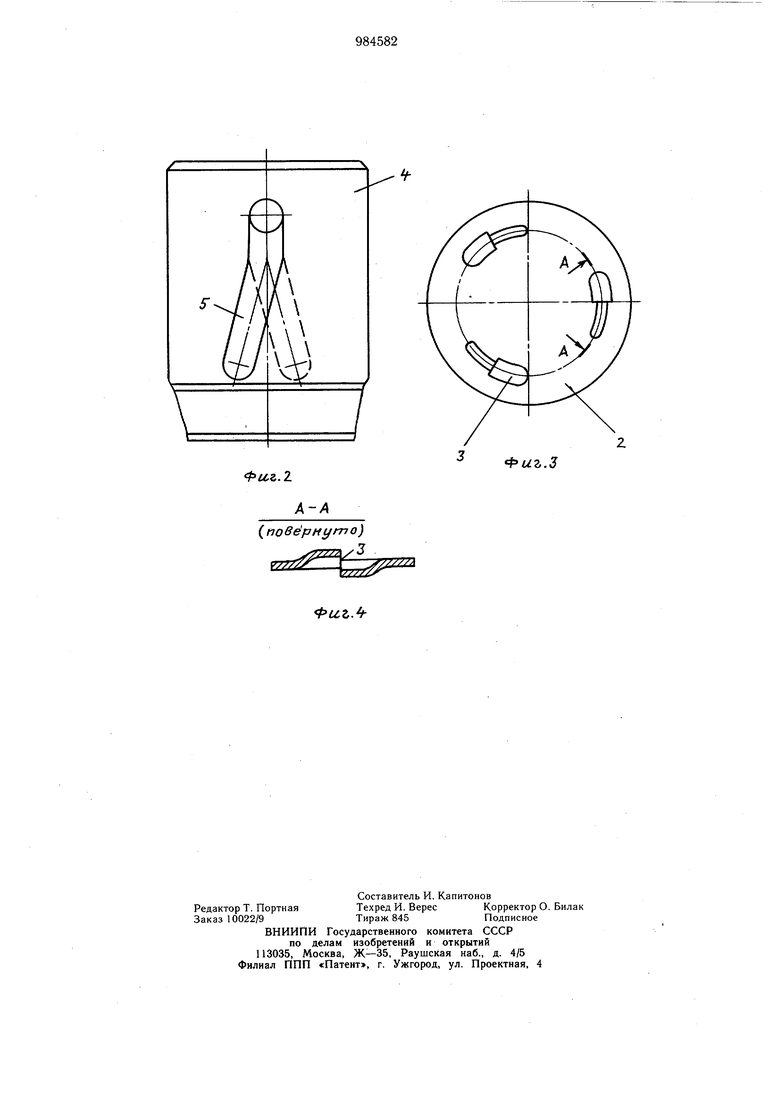

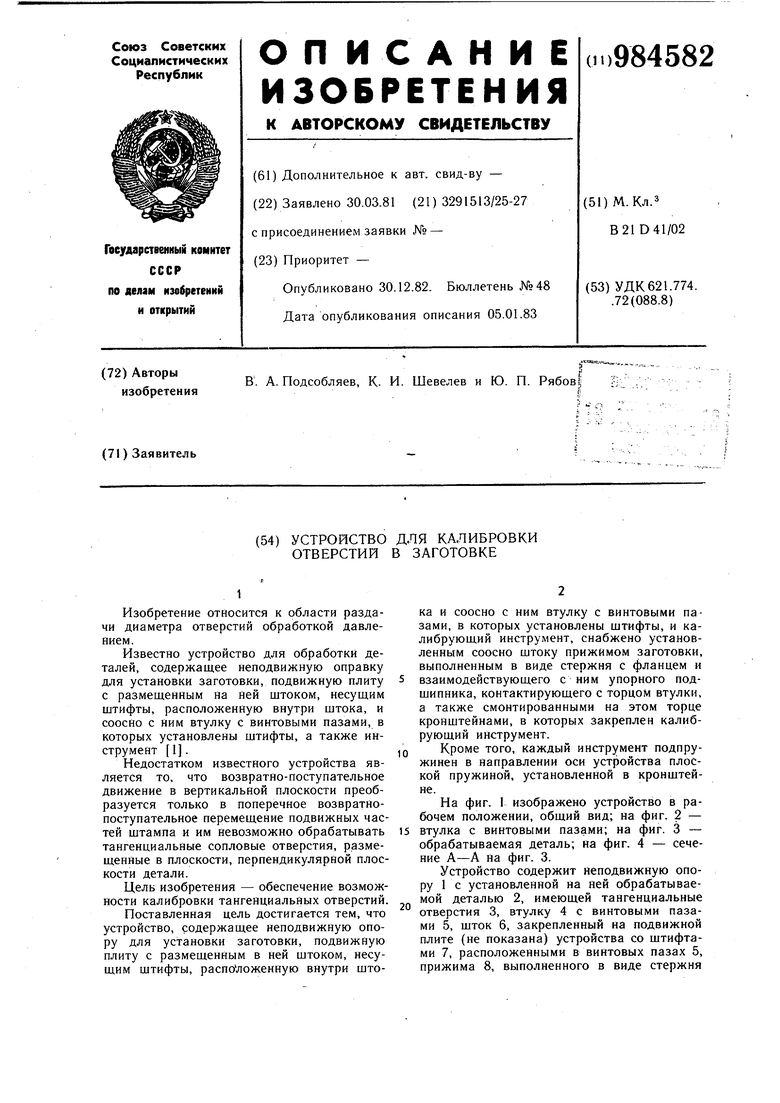

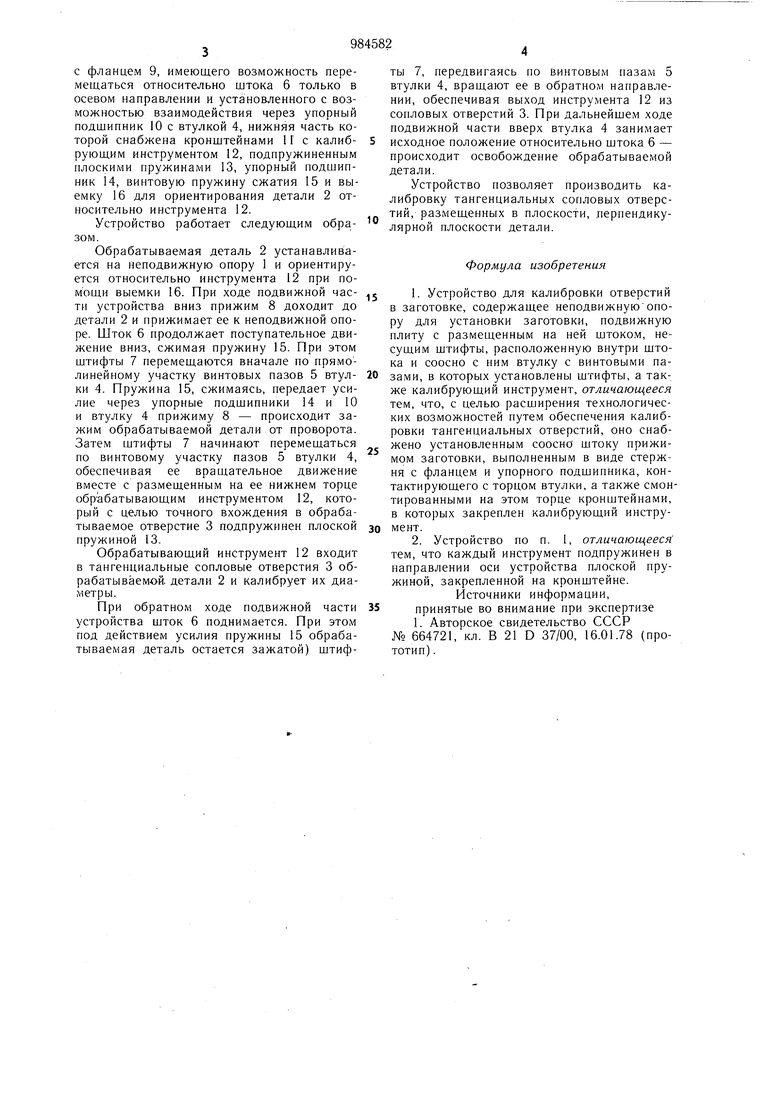

На фиг. I изображено устройство в рабочем положении, общий вид; на фиг. 2 - 15 втулка с винтовыми пазами; на фиг. 3 - обрабатываемая деталь; на фиг. 4 - сечение А-А на фиг. 3.

Устройство содержит неподвижную опору 1 с установленной на ней обрабатываемой деталью 2, имеющей тангенциальные

20 отверстия 3, втулку 4 с винтовыми пазами 5, шток 6, закрепленный на подвижной плите (не показана) устройства со штифтами 7, расположенными в винтовых пазах 5, прижима 8, выполненного в виде стержня с фланцем 9, имеющего возможность перемещаться относительно щтока 6 только в осевом направлении и установленного с возможностью взаимодействия через упорный подщипник 10 с втулкой 4, нижняя часть которой снабжена кронщтейнами 1 f с калибрующим инструментом 12, подпружиненным плоскими пружинами 13, упорный подшипник 14, винтовую пружину сжатия 15 и выемку 16 для ориентирования детали 2 относительно инструмента 12. Устройство работает следующим обраОбрабатываемая деталь 2 устанавливается на неподвижную опору 1 и ориентируется относительно инструмента 12 при помощи выемки 16. При ходе подвижной части устройства вниз прижим 8 доходит до детали 2 и прижимает ее к неподвижной опоре. Шток 6 продолжает поступательное движение вниз, сжимая пружину 15. При этом щтифты 7 перемещаются вначале по прямолинейному участку винтовых пазов 5 втулки 4. Пружина 15, сжимаясь, передает усилие через упорные подщипники 14 и 10 и втулку 4 прижиму 8 - происходит зажим обрабатываемой детали от проворота. Затем щтифты 7 начинают перемещаться по винтовому участку пазов 5 втулки 4, обеспечивая ее вращательное движение вместе с размещенным на ее нижнем торце обрабатывающим инструментом 12, который с целью точного вхождения в обрабатываемое отверстие 3 подпружинен плоской пружиной 13. Обрабатывающий инструмент 12 входит в тангенциальные сопловые отверстия 3 обрабатываемой, детали 2 и калибрует их диаметры. При обратном ходе подвижной части устройства щток 6 поднимается. При этом под действием усилия пружины 15 обрабатываемая деталь остается зажатой) щтифты 7, передвигаясь по винтовым пазам 5 втулки 4, вращают ее в обратном направлении, обеспечивая выход инструмента 12 из сопловых отверстий 3. При дальнейшем ходе подвижной части вверх втулка 4 занимает исходное положение относительно штока 6 - происходит освобождение обрабатываемой детали. Устройство позволяет производить калибровку тангенциальных сопловых отверстий, размешенных в плоскости, лерпендику лярнои плоскости детали. Формула изобретения . Устройство для калибровки отверстий в заготовке, содержащее неподвижную опору для установки заготовки, подвижную плиту с размещенным на ней штоком, несущим штифты, расположенную внутри щтока и соосно с ним втулку с винтовыми пазами, в которых установлены штифты, а также калибрующий инструмент, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения калибровки тангенциальных отверстий, оно снабжено установленным соосно штоку прижимом заготовки, выполненным в виде стержня с фланцем и упорного подшипника, контактирующего с торцом втулки, а также смонтированными на этом торце кронщтейнами, в которых закреплен калибрующий инструмент, 2. Устройство по п. 1, отличающееся тем, что каждый инструмент подпружинен в направлении оси устройства плоской пружиной, закрепленной на кронщтейне. Источники информации, принятые во внимание при экспертизе Г. Авторское свидетельство СССР № 664721, кл. В 21 D 37/00, 16.01.78 (прототип) .

Puz.2 Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ УШКА НАРУЧНЫХ ЧАСОВ | 1971 |

|

SU305451A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Автооператор | 1983 |

|

SU1144842A2 |

| Устройство для восстановления деталей типа крестовин карданного шарнира | 1982 |

|

SU1013186A1 |

| Устройство для калибровки свертных втулок | 1981 |

|

SU969362A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Устройство для обработки торцовКРуглыХ дЕТАлЕй МЕбЕли | 1979 |

|

SU818866A1 |

| Устройство для дорнования | 1975 |

|

SU557885A1 |

(no вернут о) jxJ

PZ

2222

Фиг.

Авторы

Даты

1982-12-30—Публикация

1981-03-30—Подача