(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК И УДАЛЕНИЯ ПОКОВОК

1

Изобретение относится к области обработки металлов давлением и может быть использовано для механизации кузнечного оборудования, оснащенного выталкивателями.

Известно устройство для подачи заготовок в рабочую зону пресса и удаления изделий.

.Устройство крепится к стойке пресса через поворотный рычаг и содержит каретку, перемещающуюся с помощью пневмоцилиндра; захват для переноса заготовки в зону Обработки и удаления готового изделия, приводимый в действие также пневмоцилиндром 1.

Недостатком данного устройства является то, что его конструктивное рещение Не позволяет осуществить совмещение операций во времени. Подача заготовки и удаление изделия осуществляются одним и тем же органом последовательно за два двойных хода каретки. Работа выталкивателя также должна быть синхронизирована с операцией удаления изделия (ход выталкивателя вверх - захват детали - ход выталкивателя вниз - вывод захвата с

деталью из зоны пресса и т.д.), вследствие чего увеличивается время цикла, снижается производительность пресса. Необходимо также дополнительное устройство для фиксированной подачи заготовки к

5 захвату.

Известно также устройство для подачи заготовок и удаления поковок, содержащее основание, поворотный исполнительный орган, включающий смонтированный на

10 его корпусе с возможностью возвратнопоступательного перемещения ме ханизм сталкивания, механизм загрузки заготово(с, с датчиком контроля наличия заготовок и механизм для периодического охлаждения и смазки инструмента, а также откидной лоток для удаления поковок 2.

Цикл работы известного устройства включает последовательные операции:

1. Подача заготовки в загрузочный механизм.

2. Контроль наличия заготовки.

3.Введение лотка и щибера загрузочного механизма в щтамповое пространство.

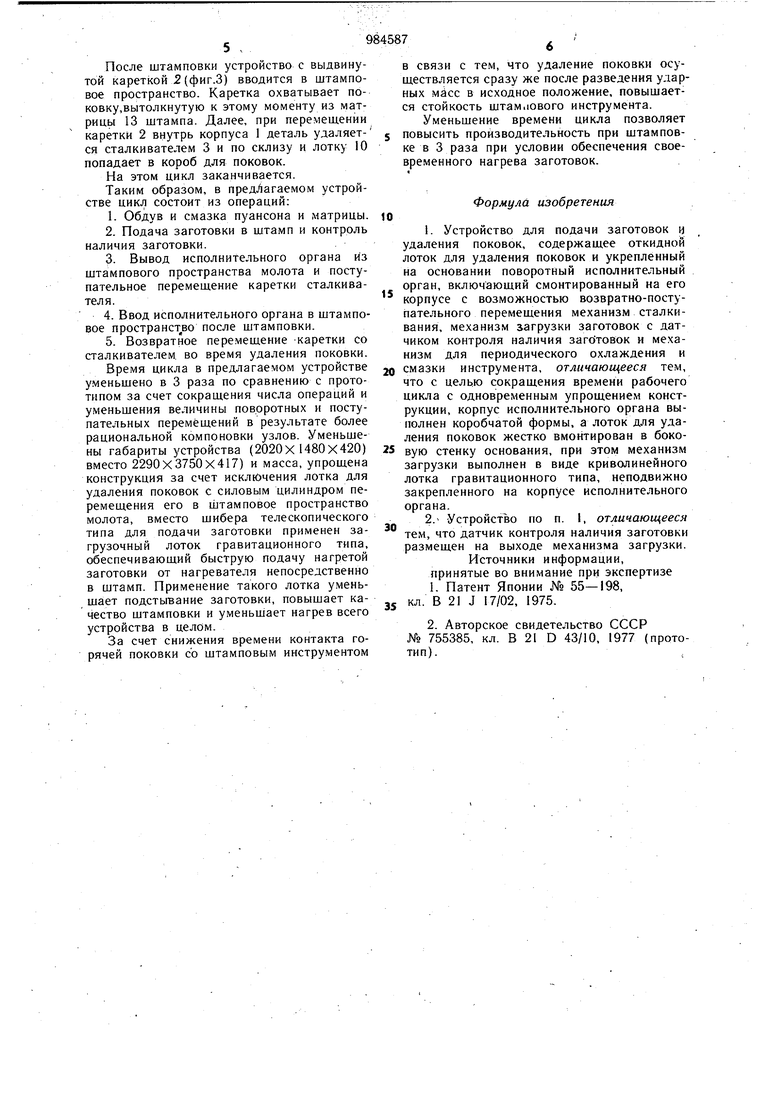

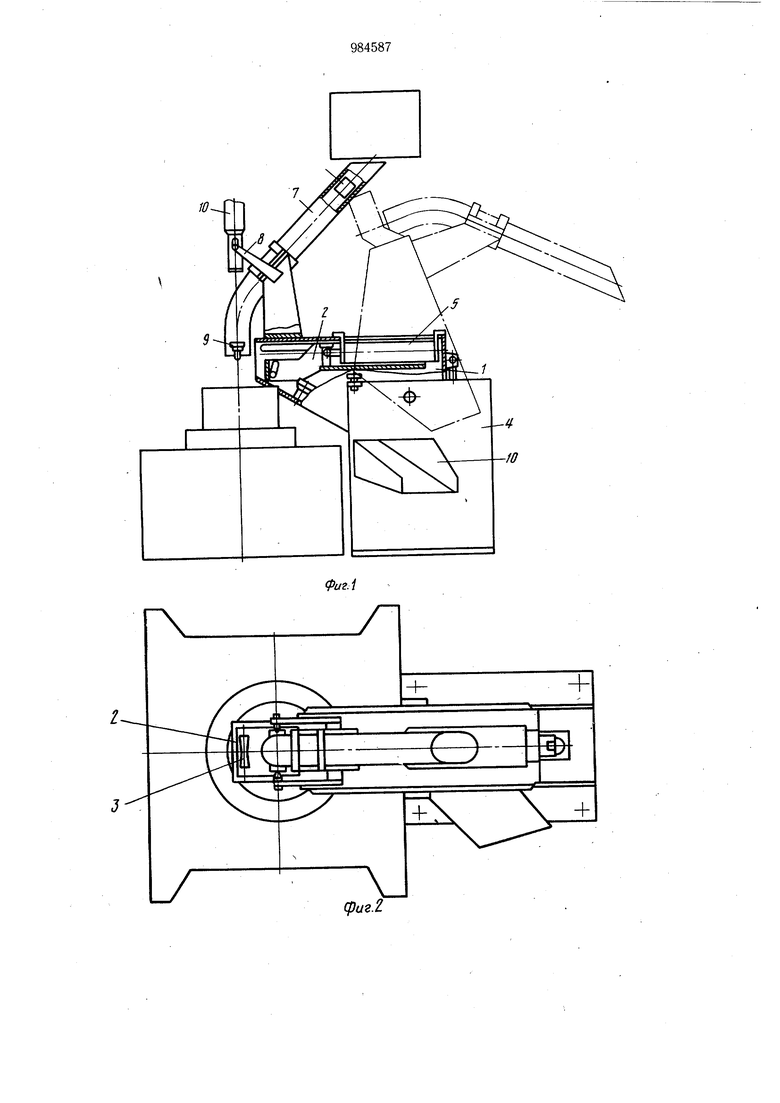

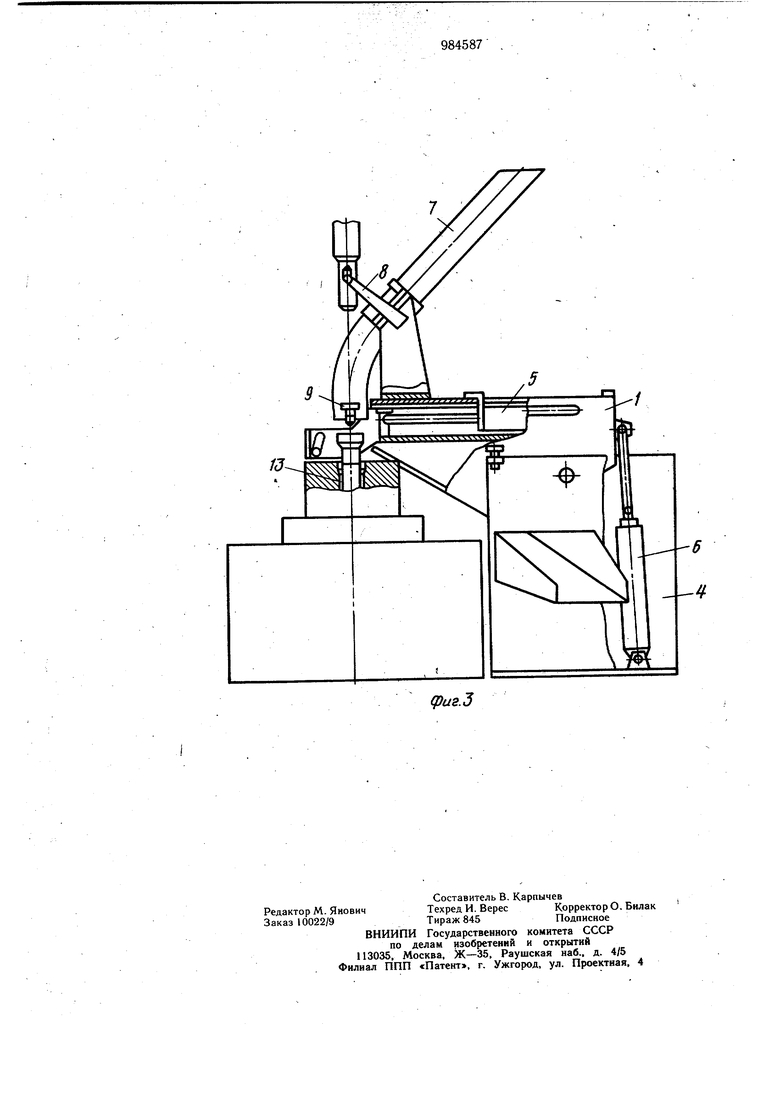

4.Сталкивание поковки. 5.Обдув и смазка штампового инструмента. 6.Выведение лотка и подача заготовки в штамп. 7.Контроль отсутствия заготовки в шибере. 8.Возвратное перемеш,ение внутренней коробки шибера до исходного положения. 9.Вывод шибера из штампового пространства молота. Такое количество операций предопределяет продолжительное время цикла работы устройства (25-30 с), что снижает производительность штамповочного оборудования (молота, пресса и т.д.). Кроме того, устройство состоит из двух автономно управляемых устройств, а именно, исполнительного органа и откидного от привода лотка для удаления поковок, которые необходимо располагать по обе стороны молота. Такое расположение затрудняет доступ к штамповому инструменту, ухудшает условия эксплуатации. Вследствие того, что подача заготовки и удаление поковки осуществляются разными механизмами, усложняется конструкция всего устройства в целом и увеличиваются.его габариты. К недостаткал этого устройства следует отнести также нахождение нагретой заготовки в шибере в течение почти всего цикла, что приводит к нагреву самого устройства и подстыванию загс/товки, последнее ухудшает условия и качество Штамповки. Длительный контакт горячей поковки с выталкивателем и штамповым инструментом при непоступлении нагретой заготовки в шибер ухудшает условия работы выталкивателя и штампового инструмента. Цель изобретения - сокращение времени рабочего цикла с одновременным упрощением конструкции. Поставленная цель достигается тем, что в устройстве для подачи заготовок и удаления поковок, содержащем откидной лоток для удаления поковок и укрепленный на основании .поворотный исполнительны ор- --ган, включающий смонтированный на его корпусе возвратно-поступательно перемещающийся механизм ста|Лкивания. Механизм загрузки заготовок с датчиком контроля наличия заготовок и механизм для периодического охлаждения и смазки инструмента, корпус исполнительного органа выполнен коробчатой формы, а лоток для удаления поковок жестко вмонтирован в боковую стенку основания, при этом механизм загрузки выполнен в виде криволинейного лотка гравитационного типа, неподвижно закрепленного на корпусе исполнительного органа. Кроме того, датчик контроля наличия заготовок размещен на выходе механизма загрузки. На фиг. 1 изображено устройство в исходном положении, когда осуществляется обдув и смазка штампового инструмента. подача нагретой заготовки в штамп (положение исполнительного органа в момент штамповки показано штрих-пунктирными линиями); на фиг. 2 и 3 - положение исполнительного органа в момент введения его в штамповое пространство после штамповки. Устройство для подачи заготовок и удаления поковок содержит исполнительный орган, выполненный в виде корпуса 1 коробчатой формы со склизом, внутри которого размешена каретка 2 со сталкивателем 3. Исполнительный орган закреплен подвижно между боковыми стенками основания 4 и снабжен силовыми цилиндрами 5 и 6. Каретка 2, с помощью которой осуществляется удаление поковки и штампа, выполнена в виде П-образной коробки, в боковых стенках переднего торца которой в наклонных пазах установлен свободно перемещающийся подпружиненный палец-сталкиватель 3. Каретка перемещается поступательно в направляющих пазах боковых стенок корпуса 1 под воздействием силового цилиндра 5. Для устранения перекоса штока цилиндра 5 каретка 2 соединена с цилиндром 5 посредством шарнира. На корпусе 1 неподвижно установлен механизм загрузки заготовок в виде криволинейного лотка 7 гравитационного типа, на котором в свою очередь размещены форсунки 8 и 9 для смазки пуансона и матрицы. На выходе из загрузочного лотка установлен датчик контроля наличия заготовки в штампе (не показан). Днище корпуса 1 служит склизом для удаления поковок. В одну из боковых стенок основания 4 вмонтирован неподвижный лоток 10, являющийся продолжением склиза. Устройство снабжено также датчиками конечных положений корпуса 1 и каретки 2 со сталкивателем 3. Нагрев заготовок осуществляют в индукторе 11. Деформирование осуществляют пуансоном 12 в матрице 13. Устройство работает следующим обрав исходном положении (фиг 1) исполнительный орган введен в штамповое пространство, каретка 2 со сталкивателем 3 находится внутри корпуса 1. Осуществляется обдувч смазка штампового инструмента. Затем заготовки из индукционного нагревателя 11 через загрузочный лоток 7 поступает в штамп По сигналу датчика контроля наличия заготовки исполнительней орган выводится из штампового пространства.силовым цилиндром 6 и осуществляется штамповка. Одновременно с выводом исполнительного органа из штампового пространства каретка 2 с помощью силового цилиндра 5 выводится из корпуса 1 (это положение показано на фиг. 2 штрих-пунктиро.м).

После штамповки устройство с выдвинутой кареткой 2 (фиг.З) вводится в штамповое пространство. Каретка охватывает поковку,вытолкнутую к этому моменту из матрицы 13 штампа. Далее, при перемещении каретки 2 внутрь корпуса 1 деталь удаляется сталкивателем 3 и по склизу и лотку 10 попадает в короб для поковок.

На этом цикл заканчивается.

Таким образом, в пpeдJiaгaeмoм устройстве цикл состоит из операций:

1.Обдув и смазка пуансона и матрицы.

2.Подача заготовки в штамп и контроль наличия заготовки.

3.Вывод исполнительного органа из штампового пространства молота и поступательное перемещение каретки сталкивателя.

4.Ввод исполнительного органа в штамповое пространство после штамповки.

5.Возвратное перемещение каретки со сталкивателем. во время удаления поковки.

Время цикла в предлагаемом устройстве уменьшено в 3 раза по сравнению с прототипом за счет сокращения числа операций и уменьшения величины поворотных и поступательных перемещений в результате более рациональной компоновки узлов. Уменьшены габариты устройства (2020x1480x420) вместо 2290x3750x417) и масса, упрощена конструкция за счет исключения лотка для удаления поковок с силовым цилиндром перемещения его в цтамповое пространство молота, вместо шибера телескопического типа для подачи заготовки применен загрузочный лоток гравитационного типа, обеспечивающий быструю подачу нагретой заготовки от нагревателя непосредственно в штамп. Применение такого лотка уменьшает подстывание заготовки, повышает качество штамповки и уменьшает нагрев всего устройства в целом.

За счет снижения времени контакта горячей поковки со штамповым инструментом

В связи с тем, что удаление поковки осуществляется сразу же после разведения ударных масс в исходное положение, повышается стойкость штам.ювого инструмента.

Уменьшение времени цикла позволяет повысить производительность при штамповке в 3 раза при условии обеспечения своевременного нагрева заготовок.

Формула изобретения

. Устройство для подачи заготовок и удаления поковок, содержащее откидной лоток для удаления поковок и укрепленный на основании поворотный исполнительный орган, включающий смонтированный на его корпусе с возможностью возвратно-поступательного перемещения механизм сталкивания, механизм загрузки заготовок с датчиком контроля наличия заготовок и механизм для периодического охлаждения и смазки инструмента, отличающееся тем, что с целью сокращения времени рабочего цикла с одновременным упрощением конструкции, корпус исполнительного органа выполнен коробчатой формы, а лоток для удаления поковок жестко вмонтирован в боковую стенку основания, при этом механизм загрузки выполнен в виде криволинейного лотка гравитационного типа, неподвижно закрепленного на корпусе исполнительного органа.

2- Устройство по п. I, отличающееся тем, что датчик контроля наличия заготовки размещен на выходе механизма загрузки. Источники информации,

принятые во внимание при экспертизе

1.Патент Японии № 55-198, кл. В 21 J 17/02, 1975.

2.Авторское свидетельство СССР

№ 755385, кл. Б 21 D 43/10, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Автоматическая линия для горячей штамповки поковок | 1983 |

|

SU1140934A1 |

| Автоматическая линия для безоблойной штамповки поковок длинномерных изделий | 1986 |

|

SU1402402A1 |

| Автоматический комплекс для горячей объемной штамповки | 1987 |

|

SU1493373A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Устройство для подачи и удаления заготовок | 1985 |

|

SU1279718A1 |

| Автоматическая линия для получения поковок в форме тел вращения | 1986 |

|

SU1459811A1 |

| Автоматическая линия горячей штамповки | 1984 |

|

SU1248721A1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

(риг.З

Авторы

Даты

1982-12-30—Публикация

1981-08-14—Подача