Известны прессштемпели для гидростатического прессования, содержащие опорную часть, корпус и поясок с уплотняющим элементом. При использовании таких прессштемпелей уплотнение заготовки в матрице осуществляется путем запрессовки заготовки в матрицу вручную или с помощью дополнительного оборудования. При этом для создания надежного уплотнения длина конического участка заготовки должна быть достаточно большой, что вызывает значительный расход материала заготовки в стружку.

Предлагаемый прессштемпель отличается тем, что на переднем торце его установлен наконечник, который центрирует и прижимает заготовку к матрице перед прессованием, не препятствуя рабочему ходу прессштемпеля. Это обеспечивает надежное уплотнение заготовки в матрице при заполнении контейнера рабочей жидкостью и снижение расхода металла.

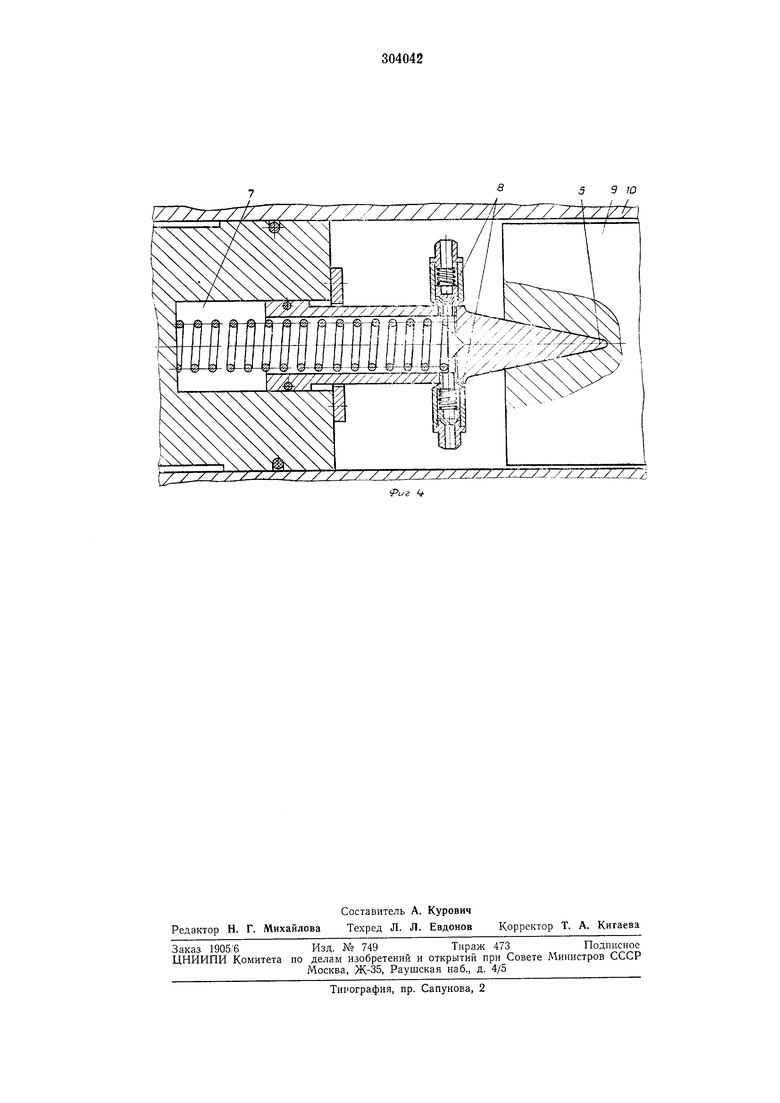

Наконечник может быть выполнен в виде конусного стержня, жестко закрепленного на прессштемпеле или соединенного с ним через пружину. Кроме того, в прессштемпеле может быть выполнена расточка, в которую входит наконечник, образуя замкнутую полость, заполненную жидкостью и соединенную с полостью контейнера обратными регулируемыми клапанами.

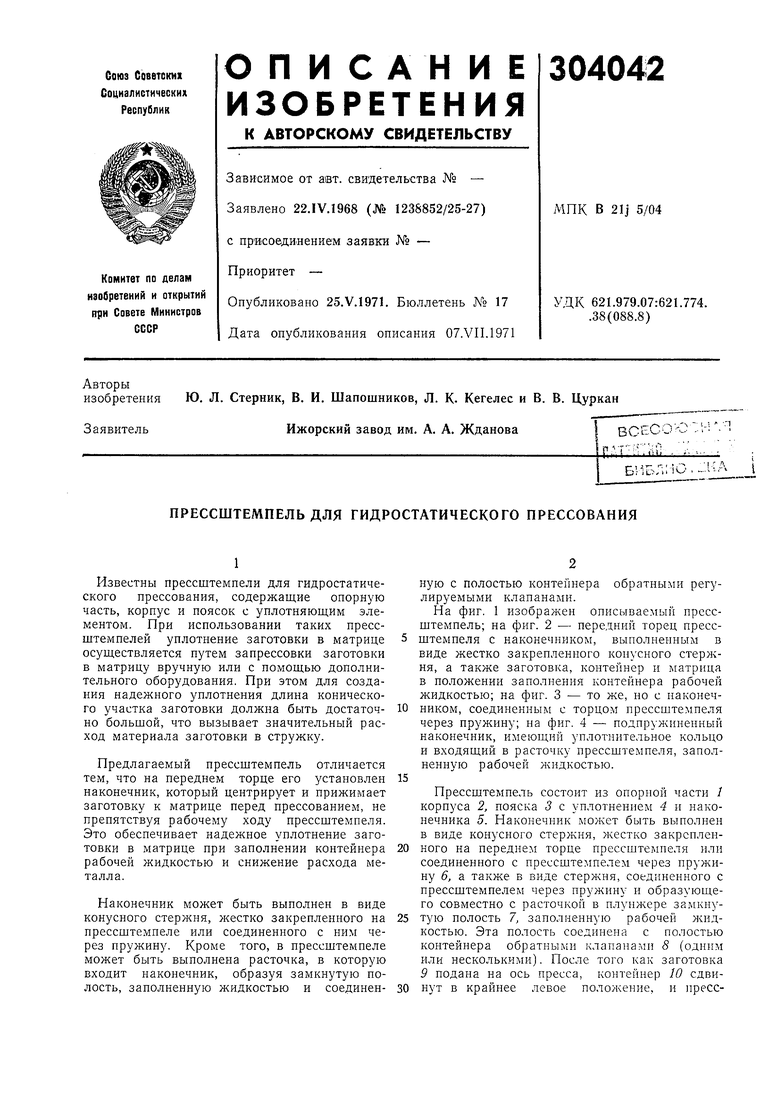

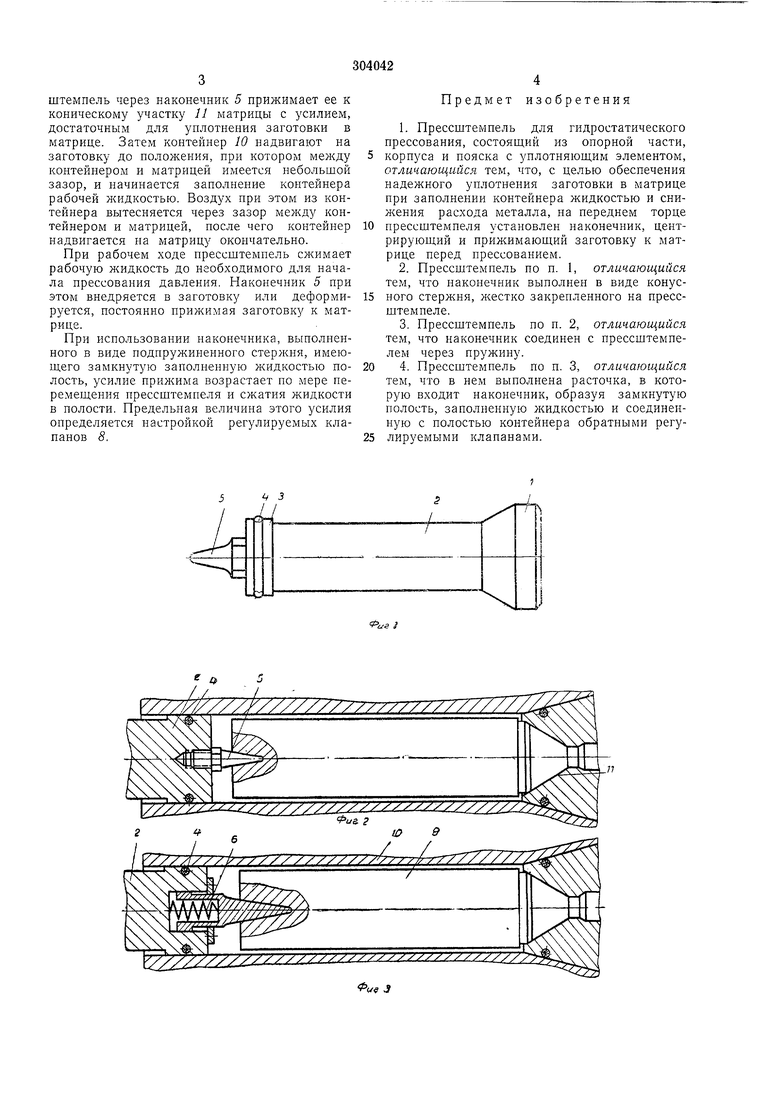

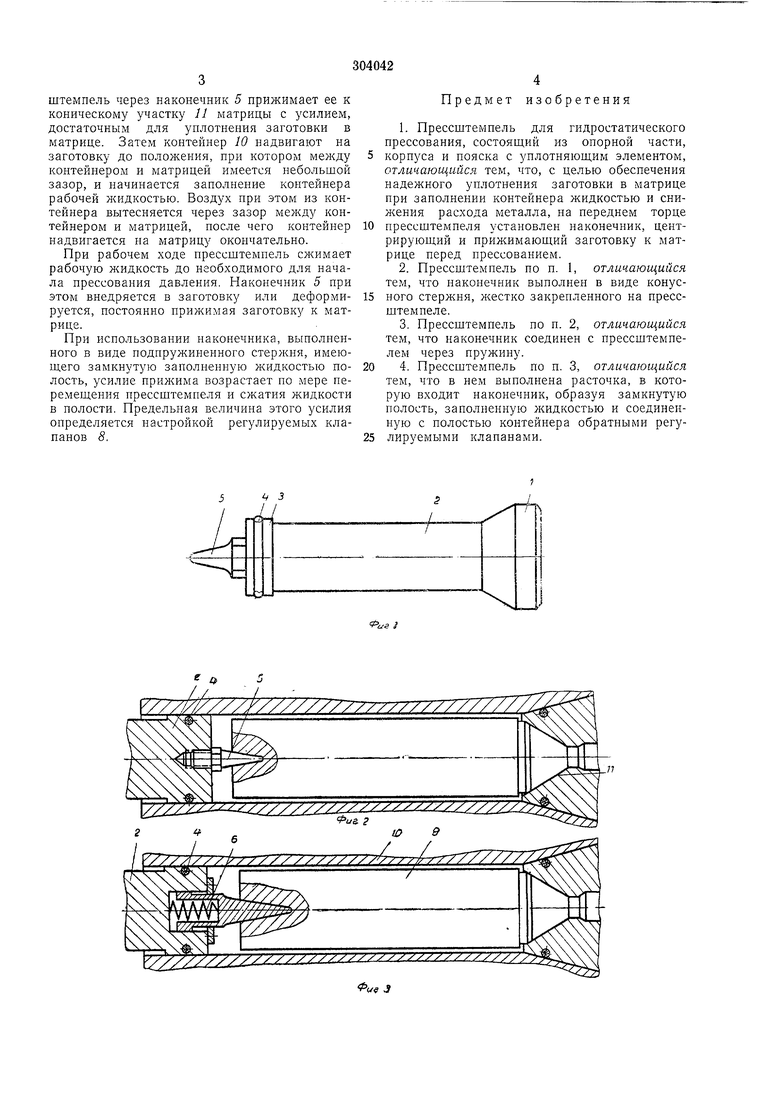

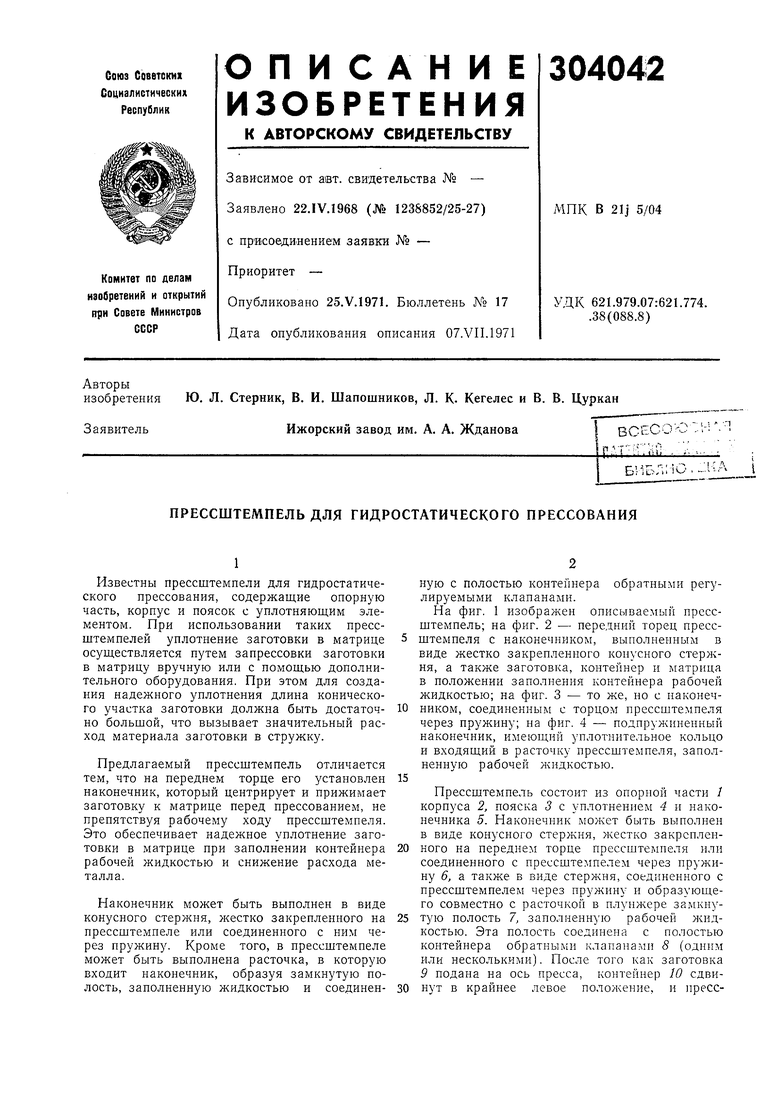

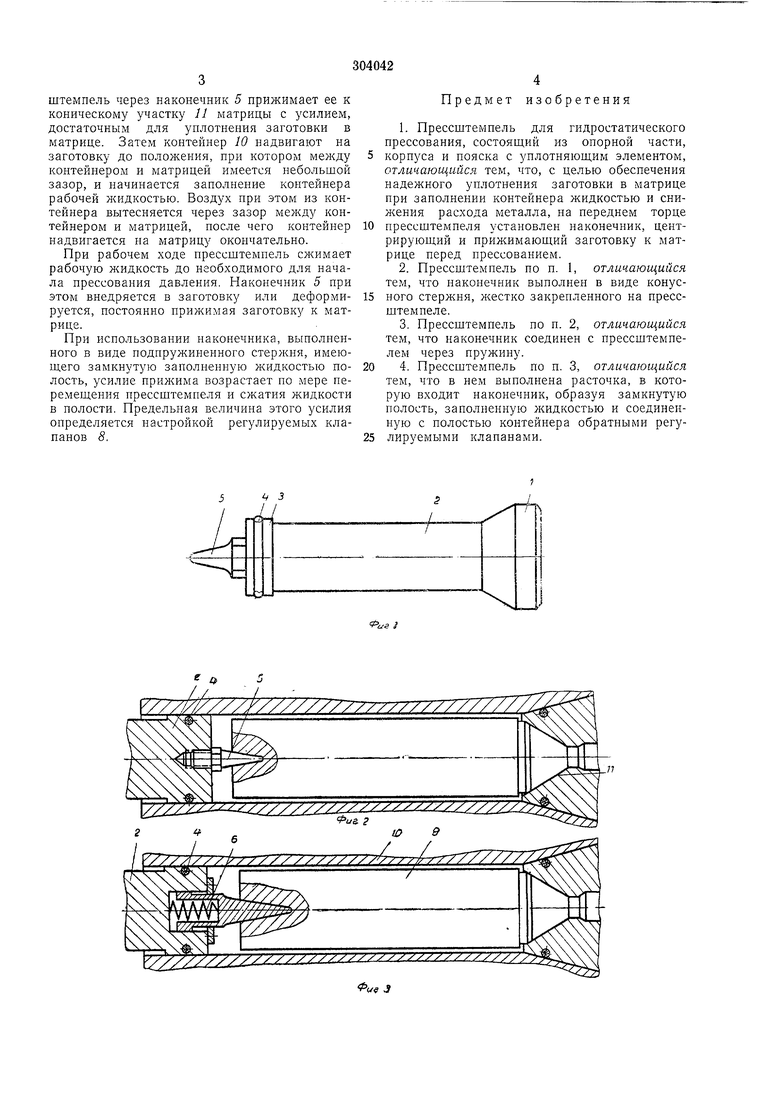

На фиг. I изобрал :ен описываемый прессштемпель; на фиг. 2 - передний торец прессштемпеля с наконечником, выполненным в виде жестко закрепленного конусного стержня, а также заготовка, контейнер и матрица в положении заполнения контейнера рабочей жидкостью; на фиг. 3 - то же, но с наконечником, соединенным с торцом прессштемпеля через пружину; на фиг. 4 - подпрул«:инепный наконечник, имеющий уплотнительное кольцо и входящий в расточку прессштемпеля, заполненную рабочей лхидкостью.

Прессштемпель состоит из опорной части / корпуса 2, пояска 3 с уплотнением 4 и наконечника 5. Наконечник может быть выполнен в виде конусного стержня, жестко закрснленного на переднем торце прессштемпеля или соединенного с прессштемпелем через пружину 6, а также в виде стерл-сня, соединенного с прессштемпелем через пружину и образующего совместно с расточкой в плунжере замкнутую полость 7, заполненную рабочей жидкостью. Эта полость соединена с полостью контейнера обратными клапанами 8 (одним или несколькими). После того как заготовка 9 подана на ось пресса, контейнер 10 сдвиштемпель через наконечник 5 прижимает ее к коническому участку 11 матрицы с усилием, достаточным для уплотнения заготовки в матрице. Затем контейнер 10 надвигают на заготовку до положения, при котором меледу контейнером и матрицей имеется небольшой зазор, и начинается заполнение контейнера рабочей жидкостью. Воздух при этом из контейнера вытесняется через зазор между контейнером и матрицей, после чего контейнер надвигается па матрицу окончательно.

При рабочем ходе прессштемпель сжимает рабочую жидкость до необходимого для начала прессования давления. Наконечник 5 при этом внедряется в заготовку или деформируется, постоянно прижимая заготовку к матрице.

При использовании наконечника, выполненного в виде подпружиненного стержня, имеющего замкнутую заполненную жидкостью полость, усилие прижима возрастает по мере перемещения пресснлтемпеля и сжатия жидкости в полости. Предельпая величина этого усилия определяется настройкой регулируемых клапанов 8.

Предмет изобретения

1.Прессщтемпель для гидростатического прессования, состоящий из опорной части, корпуса и пояска с уплотняющим элементом, отличающийся тем, что, с целью обеспечения надежного уплотнения заготовки в матрице при заполнении контейнера жидкостью и снижения расхода металла, па переднем торце прессщтемпеля установлен наконечник, центрирующий и прижимающий заготовку к матрице перед прессованием.

2.Прессщтемпель по п. 1, отличающийся тем, что наконечник выполнен в виде конусного стержня, жестко закрепленного на прессщтемпеле.

3.Прессщтемпель по п. 2, отличающийся тем, что наконечник соединен с прессщтемпелем через пружину.

4.Прессщтемпель по п. 3, отличающийся тем, что в нем выполнена расточка, в которую входит наконечник, образуя замкнутую полость, заполненную жидкостью и соединенную с полостью контейнера обратными регулируемыми клапанами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Инструмент к прессу для гидростатического прессования изделий | 1980 |

|

SU984600A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 1971 |

|

SU308884A1 |

| ИНСТРУМЕНТ ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯИЗДЕЛИИ | 1972 |

|

SU347111A1 |

| Н. Д. ОСИНОЕ,А. Г. Ирошников и В. М. Каковин | 1969 |

|

SU242672A1 |

| Матрица для гидростатического прессования изделий | 1972 |

|

SU455789A1 |

| УСТРОЙСТВО для КОМБИНИРОВАННОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1971 |

|

SU306884A1 |

| ИНСТРУМЕНТАЛЬНАЯ ОСНАСТКА К ГОРИЗОНТАЛЬНОМУ ГИДРАВЛИЧЕСКОМУ ПРЕССУ | 1972 |

|

SU349436A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU617096A1 |

Даты

1971-01-01—Публикация