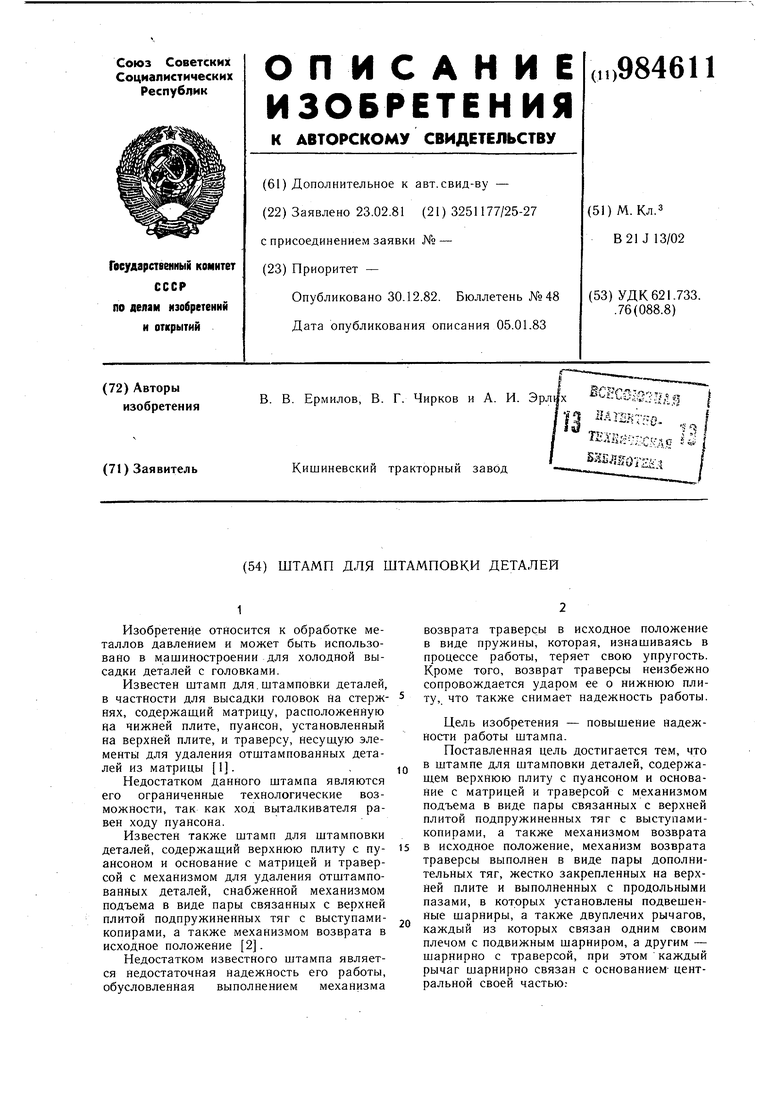

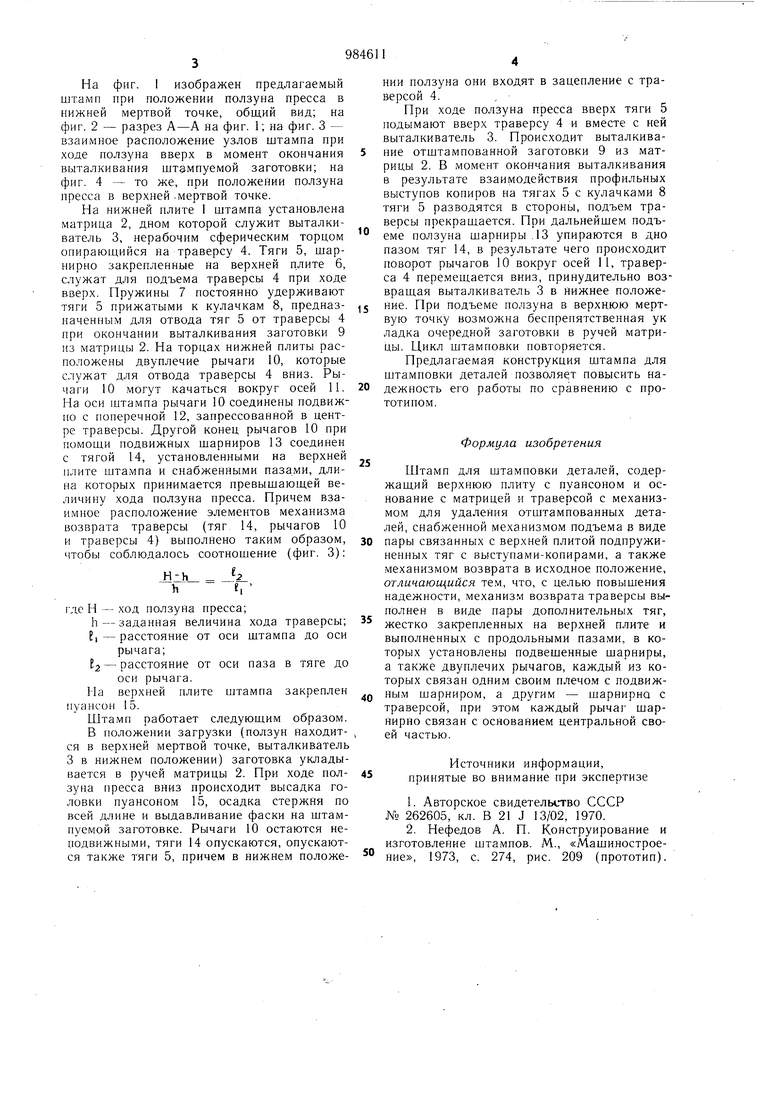

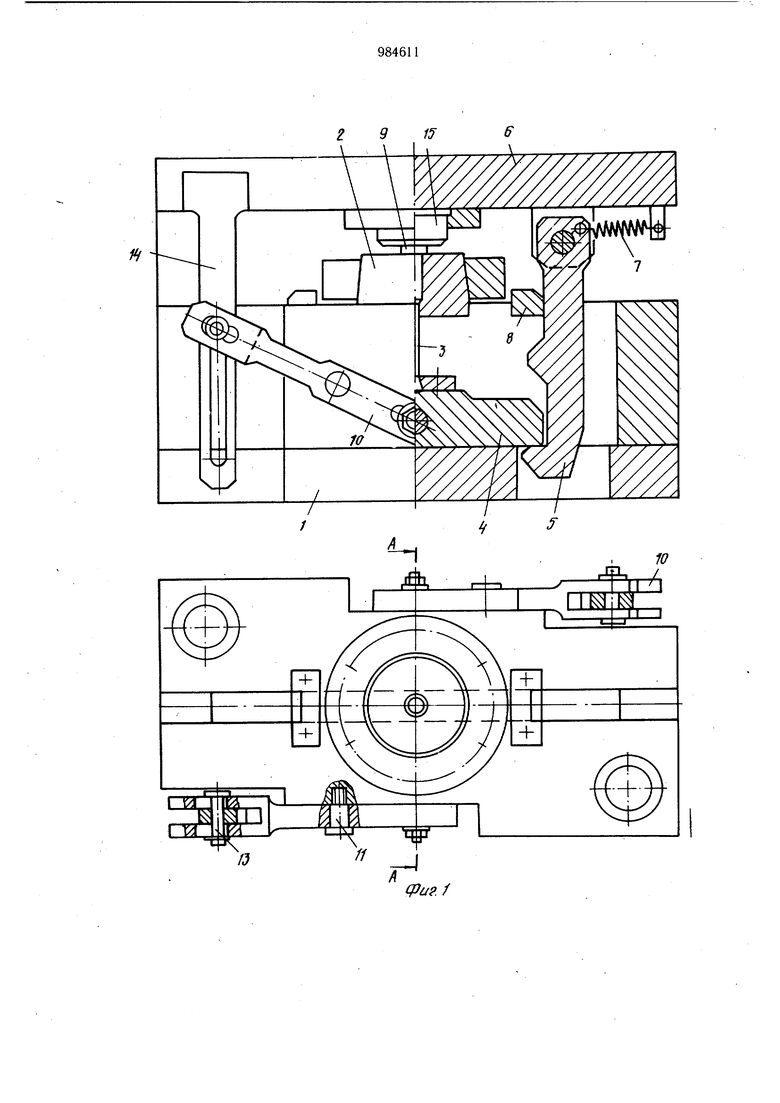

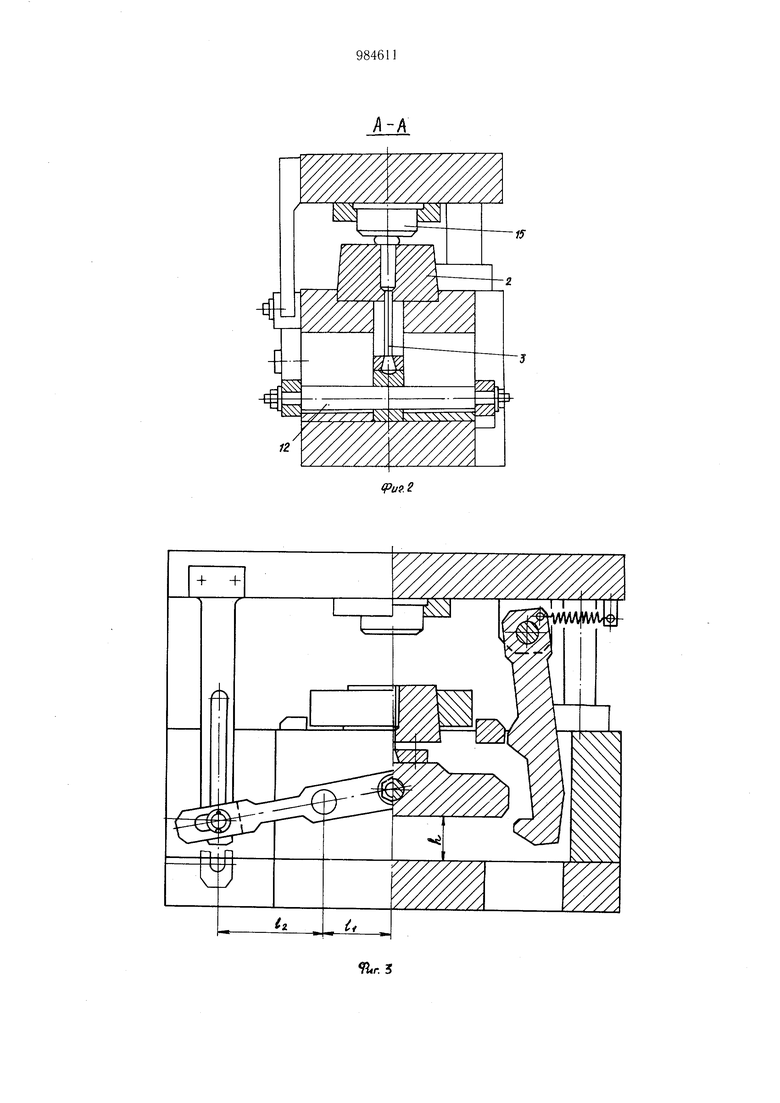

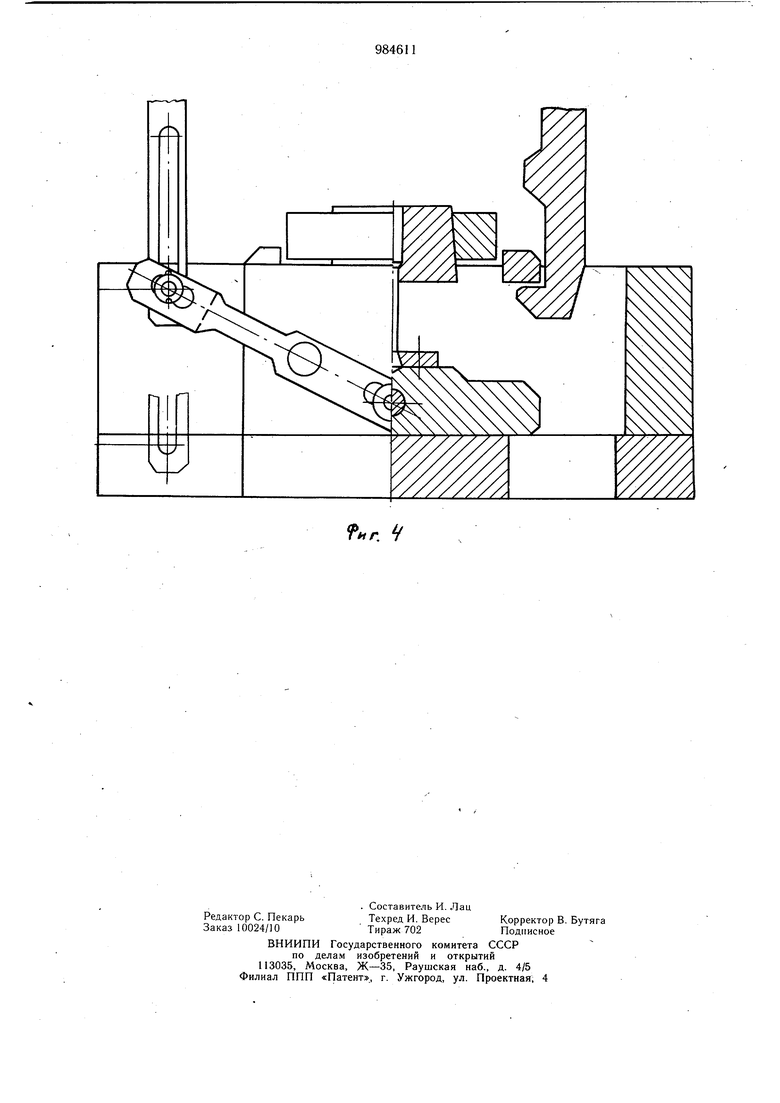

(54) ШТАМП ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для холодной высадки деталей с головками. Известен штамп для, штамповки деталей, в частности для высадки головок на стерж нях, содержаший матрицу, расположенную на нижней плите, пуансон, установленный на верхней плите, и траверсу, несущую элементы для удаления отштампованных деталей из матрицы 1. Недостатком данного штампа являются его ограниченные технологические возможности, так как ход выталкивателя равен ходу пуансона. Известен также штамп для штамповки деталей, содержащий верхнюю плиту с пуансоном и основание с матрицей и траверсой с механизмом для удаления отштампованных деталей, снабженной механизмом подъема в виде пары связанных с верхней плитой подпружиненных тяг с выступамикопирами, а также механизмом возврата в исходное положение 2. Недостатком известного штампа является недостаточная надежность его работы, обусловленная выполнением механизма возврата траверсы в исходное положение в виде пружины, которая, изнашиваясь в процессе работы, теряет свою упругость. Кроме того, возврат траверсы неизбежно сопровождается ударом ее о нижнюю плиту, что также снимает надежность работы. Цель изобретения - повышение надежности работы штампа. Поставленная цель достигается тем, что в штампе для штамповки деталей, содержащем верхнюю плиту с пуансоном и основание с матрицей и траверсой с механизмом подъема в виде пары связанных с верхней плитой подпружиненных тяг с выступамикопирами, а также механизмом возврата в исходное положение, механизм возврата траверсы выполнен в виде пары дополнительных тяг, жестко закрепленных на верхней плите и выполненных с продольными пазами, в которых установлены подвешенные шарниры, а также двупле.чих рычагов, каждый из которых связан одним своим плечом с подвижным шарниром, а другим - шарнирно с траверсой, при этом каждый рычаг шарнирно связан с основанием центральной своей частью.На фиг. 1 изображен предлагаемый штамп при положении ползуна пресса в нижней мертвой точке, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - взаимное расположение узлов штампа при ходе ползуна вверх в момент окончания выталкивания штампуемой заготовки; на фиг. 4 - то же, при положении ползуна пресса в верхней.мертвой точке.

На нижней плите 1 штампа установлена матрица 2, дном которой служит выталкиватель 3, нерабочим сферическим торцом опирающийся на траверсу 4. Тяги 5, шарнирно закрепленные на верхней плите 6, служат для подъема траверсы 4 при ходе вверх. Пружины 7 постоянно удерживают тяги 5 прижатыми к кулачкам 8, предназначенным для отвода тяг 5 от траверсы 4 при окончании выталкивания заготовки 9 из матрицы 2. На торцах нижней плиты расположены двуплечие рычаги 10, которые служат для отвода траверсы 4 вниз. Рычаги 10 могут качаться вокруг осей 11. На оси штампа рычаги 10 соединены подвиж ю с поперечной 12, запрессованной в центре траверсы. Другой конец рычагов 10 при помоши подвижных шарниров 13 соединен с тягой 14, установленными на верхней плите штампа и снабженными пазами, длина которых принимается превышающей величину хода ползуна пресса. Причем взаимное расположение элементов механизма возврата траверсы (тяг 14, рычагов 10 и траверсы 4) выполнено таким образом, чтобы соблюдалось соотношение (фиг. 3);

Ji - J h

где Н - ход ползуна пресса;

h - заданная величина хода траверсы;

PI-расстояние от оси штампа до оси рычага;

ЕЗ - расстояние от оси паза в тяге до оси рычага.

На верхней плите штампа закреплен пуансон 15.

Штамп работает следующим образом.

В положении загрузки (ползун находится в верхней мертвой точке, выталкиватель 3 в нижнем положении) заготовка укладывается в ручей матрицы 2. При ходе ползуца пресса вниз происходит высадка головки пуансоном 15, осадка стержйя по всей длине и выдавливание фаски на штампуемой заготовке. Рычаги 10 остаются неподвижными, тяги 14 опускаются, опускаются также тяги 5, причем в нижнем положении ползуна они входят в зацепление с траверсой 4.

При ходе ползуна пресса вверх тяги 5 подымают вверх траверсу 4 и вместе с ней выталкиватель 3. Происходит выталкивание отштампованной заготовки 9 из матрицы 2. В момент окончания выталкивания в результате взаимодействия профильных выступов копиров на тягах 5 с кулачками 8 тяги 5 разводятся в стороны, подъем траверсы прекращается. При дальнейшем подъеме ползуна шарниры .13 упираются в дно пазом тяг 14, в результате чего происходит поворот рычагов 10 вокруг осей 11, траверса 4 перемещается вниз, принудительно возвращая выталкиватель 3 в нижнее положение. При подъеме ползуна в верхнюю мертвую точку возможна беспрепятственная ук ладка очередной заготовки в ручей матрицы. Цикл штамповки повторяется.

Предлагаемая конструкция штампа для штамповки деталей позволяет повысить надежность его работы по сравнению с прототипом.

Формула изобретения

Штамп для штамповки деталей, содержащий верхнюю плиту с пуансоном и основание с матрицей и траверсой с механизмом для удаления отштампованных деталей, снабженной механизмом подъема в виде 0 пары связанных с верхней плитой подпружиненных тяг с выступа.ми-копира.ми, а также механизмом возврата в исходное положение, отличающийся тем, что, с целью повышения надежности, механизм возврата траверсы выполнен в виде пары дополнительных тяг, жестко закрепленных на верхней плите и выполненных с продольными пазами, в которых установлены подвешенные шарниры, а также двуплечих рычагов, каждый из которых связан одним своим плечом с подвижным шарниром, а другим - шарнирна с траверсой, при этом каждый рычаг шарнирно связан с основанием центральной своей частью.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 262605, кл. В 21 J 13/02, 1970.

2.Нефедов А. П. Конструирование и изготовление штампов. М., «Машиностроение, 1973, с. 274, рис. 209 (прототип). 29

fpu.f 1

у.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОДНОПЕРЕХОДНОЙ ВЫСАДКИ УТОЛЩЕНИЙ | 1969 |

|

SU238335A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Многопозиционный штамп для холодной объемной штамповки | 1991 |

|

SU1836172A3 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| Устройство для выталкивания деталей из матрицы штампа | 1986 |

|

SU1488095A1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

L VC

Гууул

.

Авторы

Даты

1982-12-30—Публикация

1981-02-23—Подача