(54) ШТАМП ДЛЯ РАДИАЛЬНОЙ ШТАЛ ПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки зубчатых колес | 1982 |

|

SU1152701A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления водоохлаждаемой оправки прошивного стана в виде двухслойного полого тела и штамп для его осуществления | 2023 |

|

RU2804236C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 1967 |

|

SU203450A1 |

| Штамп для объемной штамповки изделий с чередующимися боковыми выступами и впадинами | 1989 |

|

SU1655648A1 |

Изобретение относится к обработке металлов давлением, в частности к штампам для радиальной штамповки деталей типа зубчатых колес и звездочек цепных передач.

Известен штамп для радиальной формовки зубьев шестерен, включаюший конусный пуансон, матрицу и подвижные в радиальном направлении опорные сухари 1.

Недостатком указанного штампа является невысокая стойкость, обусловленная быстрым выходом из строя опорных сухарей.

Наиболее близким к предлагаемому является штамп для изготовления фасонных изделий, например зубчатых колес и, звездочек, содержаший верхнюю и нижнюю плиты, размещенные между ними радиальные пуансоны, а также оправку 2.

, Концевые участки радиальных пуансонов наряду с формообразованием зубчатого профиля в радиальном направлении ограничивают закрытую высоту штампа в осевом Направлении, так как верхняя и нижняя плиты штампа после его закрытия опираются на них. Для предотвращения раскрытия штампа в процессе штамповки под действием распорного усилия, возникающего при деформировании заготовки радиальны.ми пуансонами, концевые участки последних зажимаются с помощью буферного устройства пресса с усилием, превышающим на 10-20% величины максимального распорного усилия. Концевые участки радиального пуансона в процессе работы контактируют с нагретой заготовкой, что приводит к увеличению их высоты вследствие температурного расширения. В зоне вершины кон10цевого участка радиального пуансона высота максимальна, а по мере удаления от вершины она уменьшается и на некотором расстоянии становится постоянной. Вследствие этого возникающие при закрытии штампа 15 ударные нагрузки воспринимаются только концевыми участками радиальных пуансонов, что приводит к их пластической деформации. Кроме этого, имеет место также истирание торцовых поверхностей . концевых участков радиальных пуансонов и верхней

20 и нижней плит в процессе их работы. В конечном счете это приводит к быстрому образования клиновидного зазора между торцовыми поверхностями радиальных пуансонов и плитами штампа, в который затекает

металл заготовки с образованием заусенца по зубчатому профилю изделия.

Недостатком указанной конструкции штампа является его низкая стойкость.

Цель изобретения - повышение стойкости штампа.

Указанная цель достигается тем, что в указанном штампе концевые участки радиальных пуансонов установлены по отношению к плита.м с зазором.

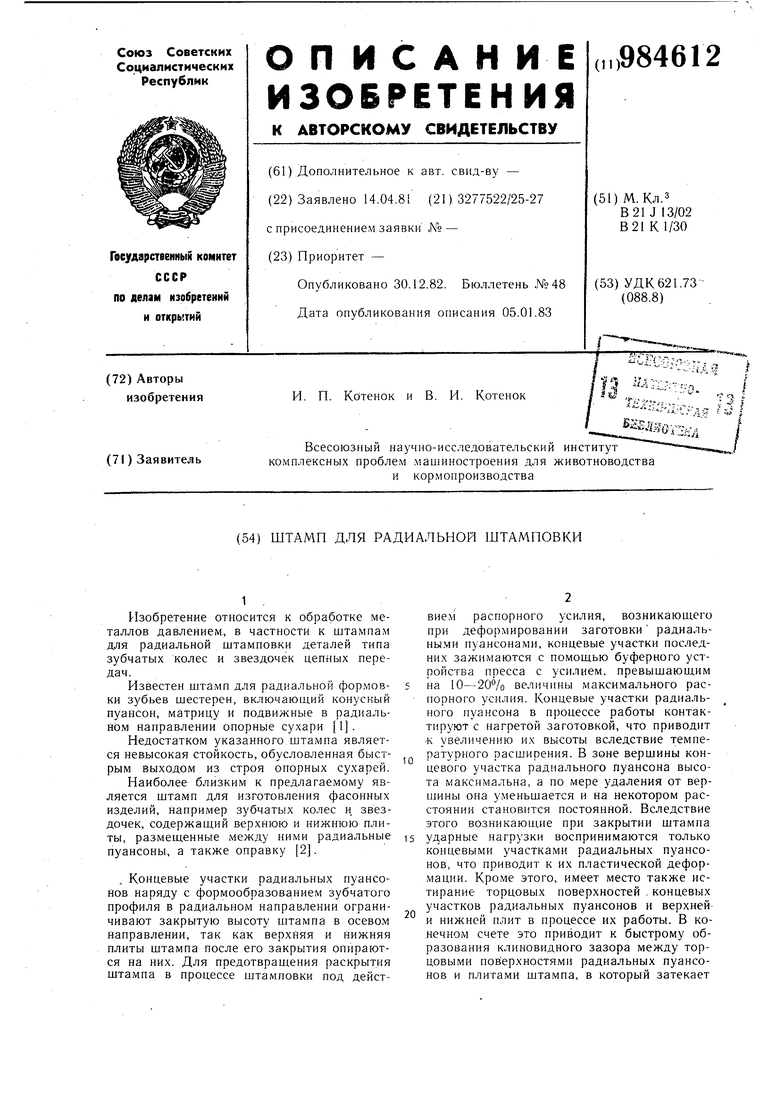

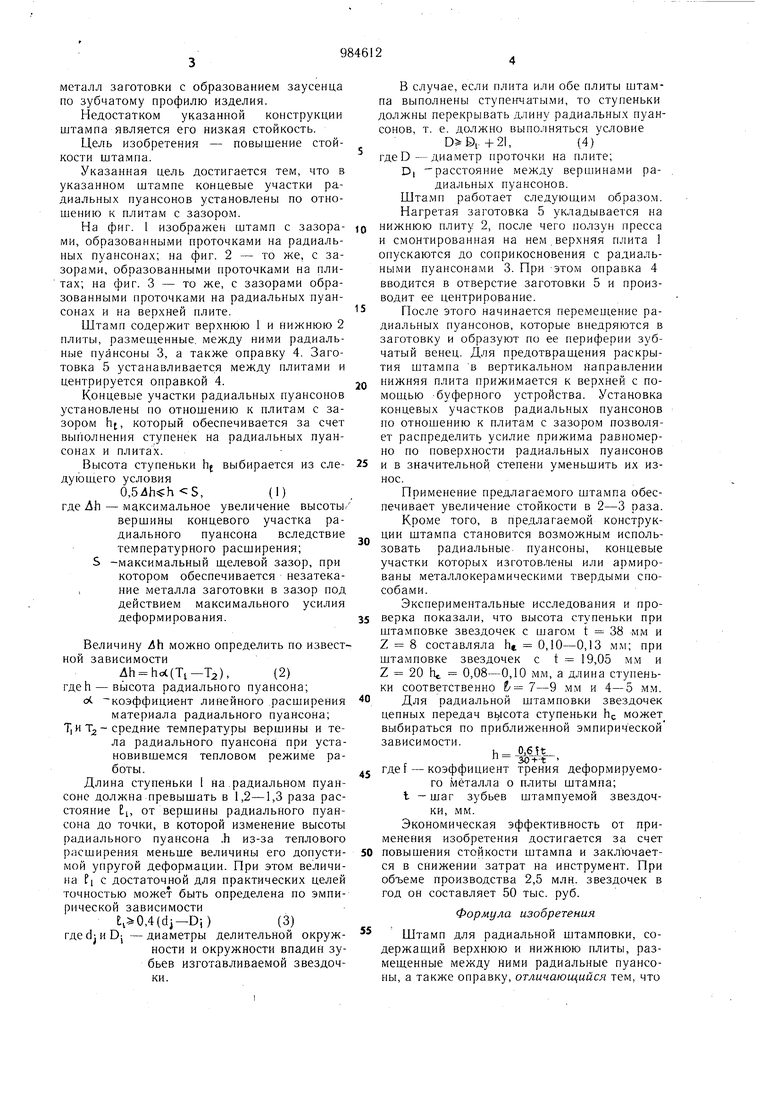

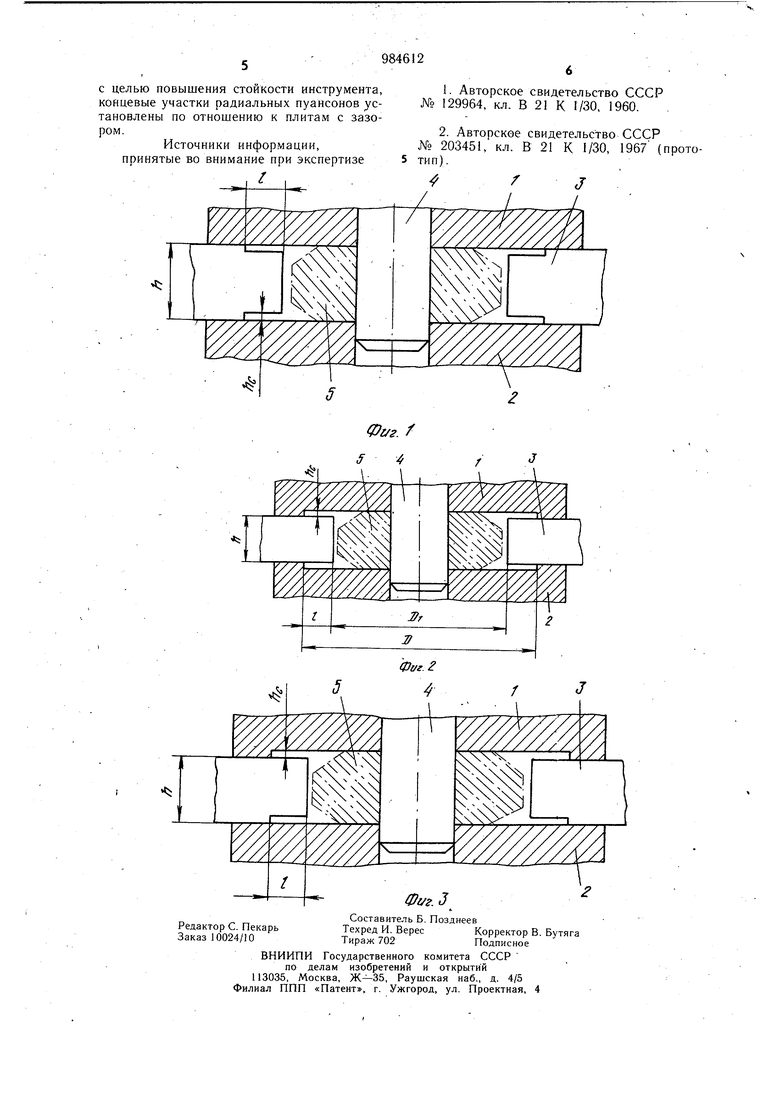

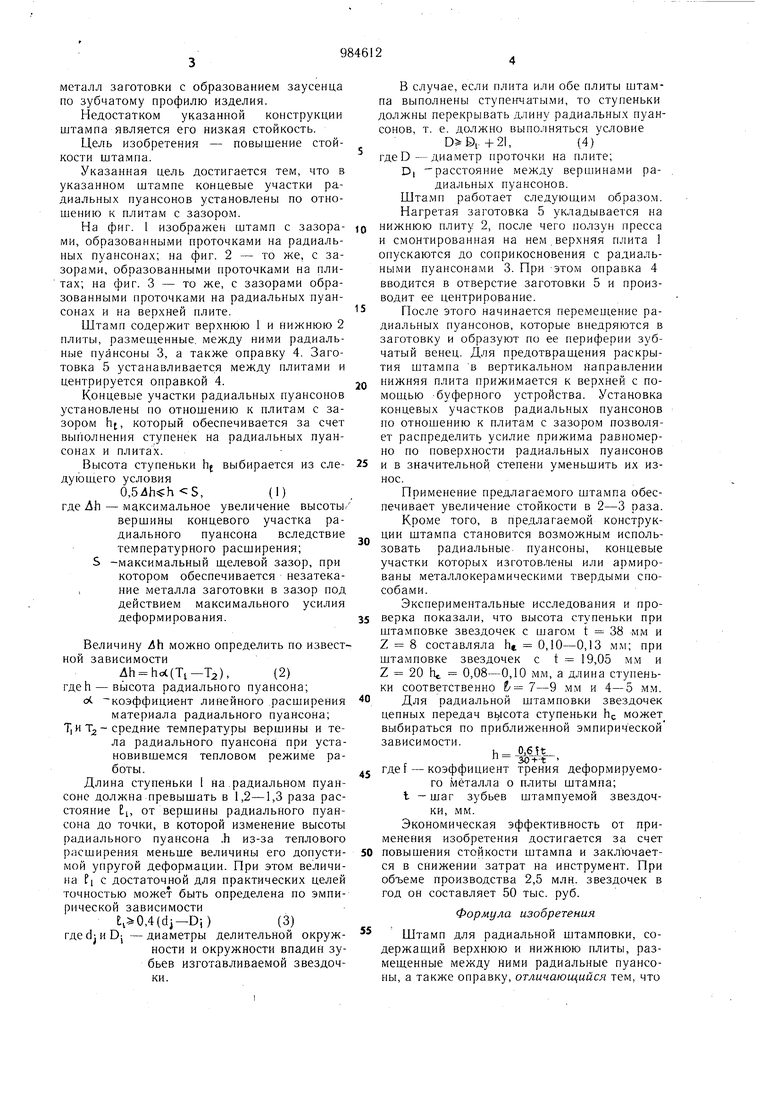

На фиг. 1 изображен штамп с зазорами, образованными проточками на радиальных пуансонах; на фиг. 2 - то же, с зазорами, образованными проточками на плитах; на фиг. 3 - то же, с зазорами образованными проточками на радиальных пуансонах и на верхней плите.

Штамп содержит верхнюю 1 и нижнюю 2 плиты, размещенные, между ними радиальные пуансоны 3, а также оправку 4. Заготовка 5 устанавливается между плитами и центрируется оправкой 4.

Концевые участки радиальных пуансонов установлены по отношению к плитам с зазором h, который обеспечивается за счет выполнения ступенек на радиальных пуансонах и плитах.

Высота ступеньки h( выбирается из следуюш,его условия

0,54h$h S,(1)

где .4h - максимальное увеличение высоты вершины концевого участка радиального пуансона вследствие температурного расширения; S -максимальный щелевой зазор, при котором обеспечивается незатекание металла заготовки в зазор под действием максимального усилия деформирования.

Величину Ah можно определить по известной зависимости

Ah (Tt-T2),(2)

гдеЬ - вь1сота радиального пуансона;

ot коэффициент линейного .расширения

материала радиального пуансона; Т| и Т2 - средние температуры вершины и тела радиального пуансона при установившемся тепловом режиме работы.

Длина ступеньки 1 на.радиальном пуансоне должна превышать в 1,2-1,3 раза расстояние EI, от вершины радиального пуансона до точки, в которой изменение высоты радиального пуансона .h из-за теплового расширения меньше величины его допустимой упругой деформации. При этом величина fi с достаточной для практических целей точностью может быть определена по эмпирической зависимости

,4(di-Di)(3)

гдedjиDj -диаметры делительной окружности и окружности впадин зубьев изготавливаемой звездочки.

В случае, если плита или обе плиты штампа выполнены ступенчатыми, то ступеньки должны перекрывать длину радиальных пуансонов, т. е. должно выполняться условие

,(4)

где D-диа.метр проточки на плите;

DI расстояние между вершинами радиальных пуансонов.

Шта.мп работает следующим образом. Нагретая заготовка 5 укладывается на нижнюю плиту 2, после чего ползун пресса и смонтированная на нем верхняя плита 1 опускаются до соприкосновения с радиальными пуансонами 3. При этом оправка 4 вводится в отверстие заготовки 5 и производит ее центрирование.

После этого начинается перемещение радиальных пуансонов, которые внедряются в заготовку и образуют по ее периферии зубчатый венец. Для предотврап ения раскрытия штампа в вертикальном направлении нижняя плита прижимается к верхней с помощью -буферного устройства. Установка концевых участков радиальных пуансонов по отношению к плитам с зазором позволяет распределить усилие прижи.ма равномерно по поверхности радиальных пуансонов и в значительной степени уменьшить их износ.

Применение предлагаемого штампа обеспечивает увеличение стойкости в 2-3 раза. Кроме того, в предлагаемой конструкции штампа становится возможным использовать радиальные, пуансоны, концевые участки которых изготовлены или армированы металлокерамическими твердыми способами.

Экспериментальные исследования и проверка показали, что высота ступеньки при штамповке звездочек с шагом t 38 мм и Z 8 составляла he 0,10-0,13 мм; при штамповке звездочек с t 19,05 мм и Z 20 h«. 0,08-0,10 мм, а длина ступеньки соответственно / 7-9 мм и 4-5 мм. Для радиальной штамповки звездочек цепных передач вь1сота ступеньки Ь. может выбираться по приближенной эмпирической зависимости.

h ,

где - коэффициент трения деформируемого металла о плиты штампа; t -шаг зубьев штампуемой звездочки, мм.

Экономическая эффективность от применения изобретения достигается за счет повышения стойкости штампа и заключается в снижении затрат на инструмент. При объеме производства 2,5 млн. звездочек в год он составляет 50 тыс. руб.

Формула изобретения

Штамп для радиальной штамповки, содержащий верхнюю и нижнюю плиты, размещенные между ними радиальные пуансоны, а также оправку, отличающийся тем, что

Авторы

Даты

1982-12-30—Публикация

1981-04-14—Подача