(54) СТАЛ ЕВОЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕВОЗ | 1996 |

|

RU2100144C1 |

| СТАЛЕВОЗ | 1996 |

|

RU2102184C1 |

| Сталевоз | 1977 |

|

SU682321A1 |

| Сталевоз | 1980 |

|

SU973235A1 |

| Устройство для транспортировки и перемешивания металла | 1982 |

|

SU1063539A1 |

| Сталевоз | 1981 |

|

SU1018798A1 |

| Устройство для транспортировки металлургических ковшей | 1983 |

|

SU1121094A1 |

| Подъемно-транспортная машина вакууматора | 1978 |

|

SU836129A1 |

| Тележка для промежуточных ковшей машины непрерывного литья металла | 1979 |

|

SU884839A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТЕЛЕЖЕК ПАССАЖИРСКИХ ВАГОНОВ | 1953 |

|

SU99689A1 |

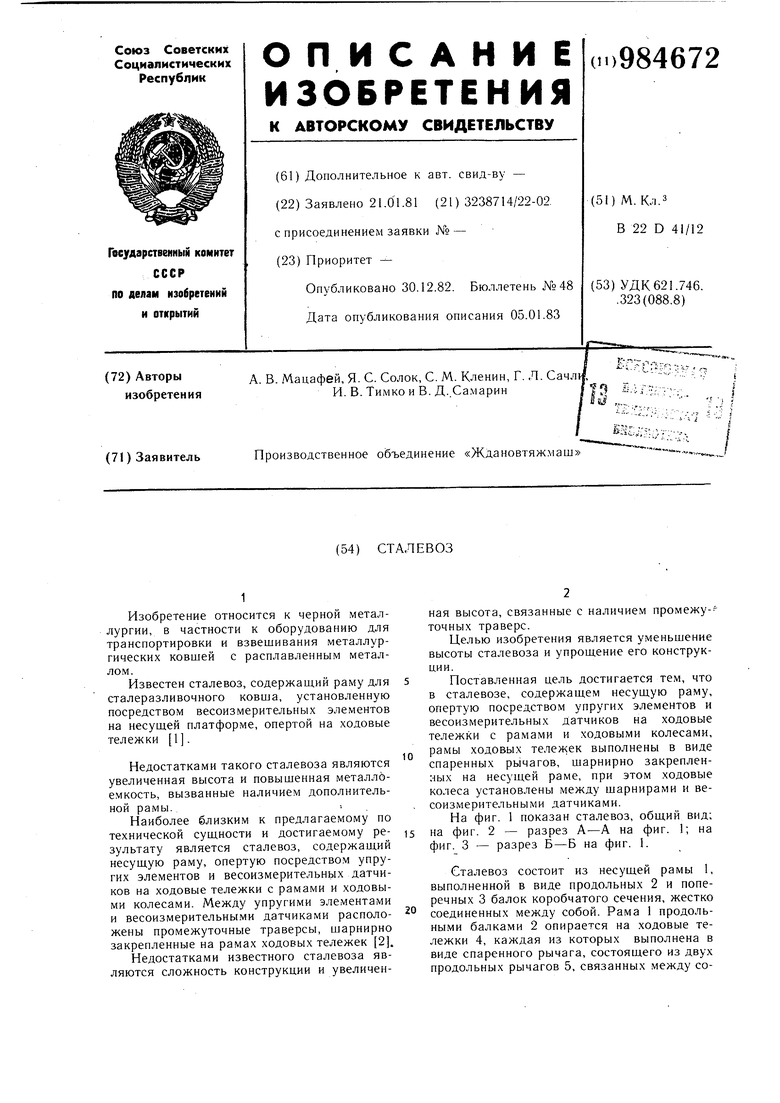

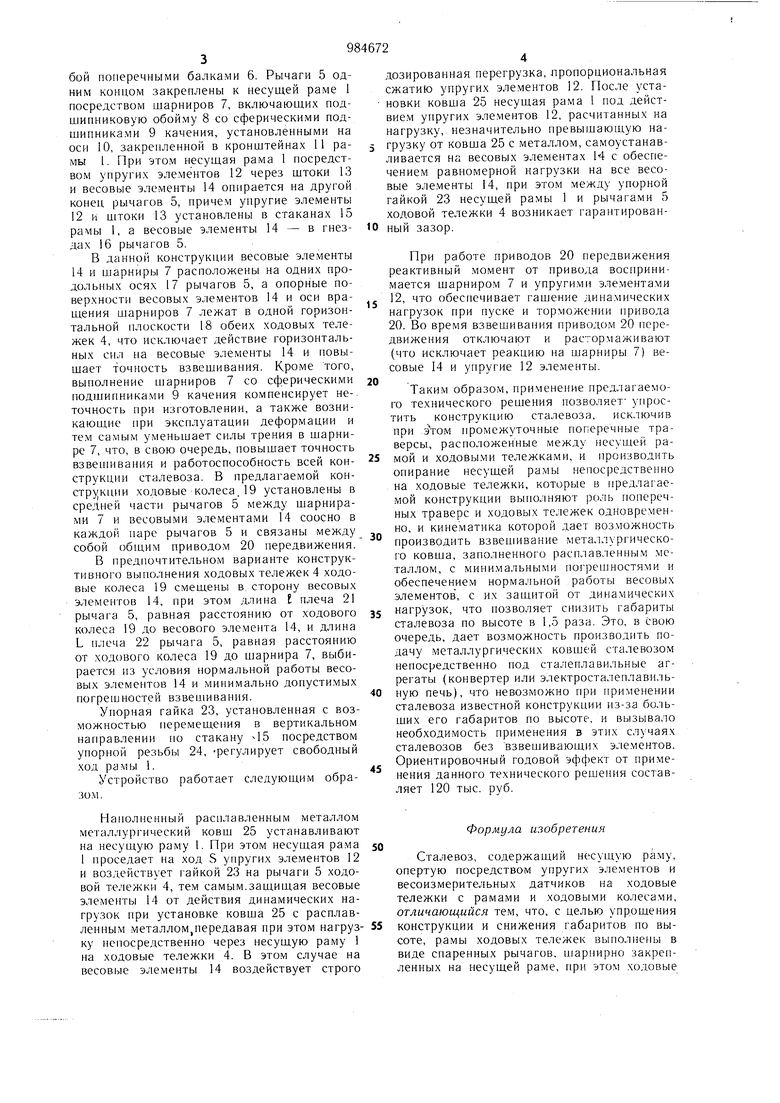

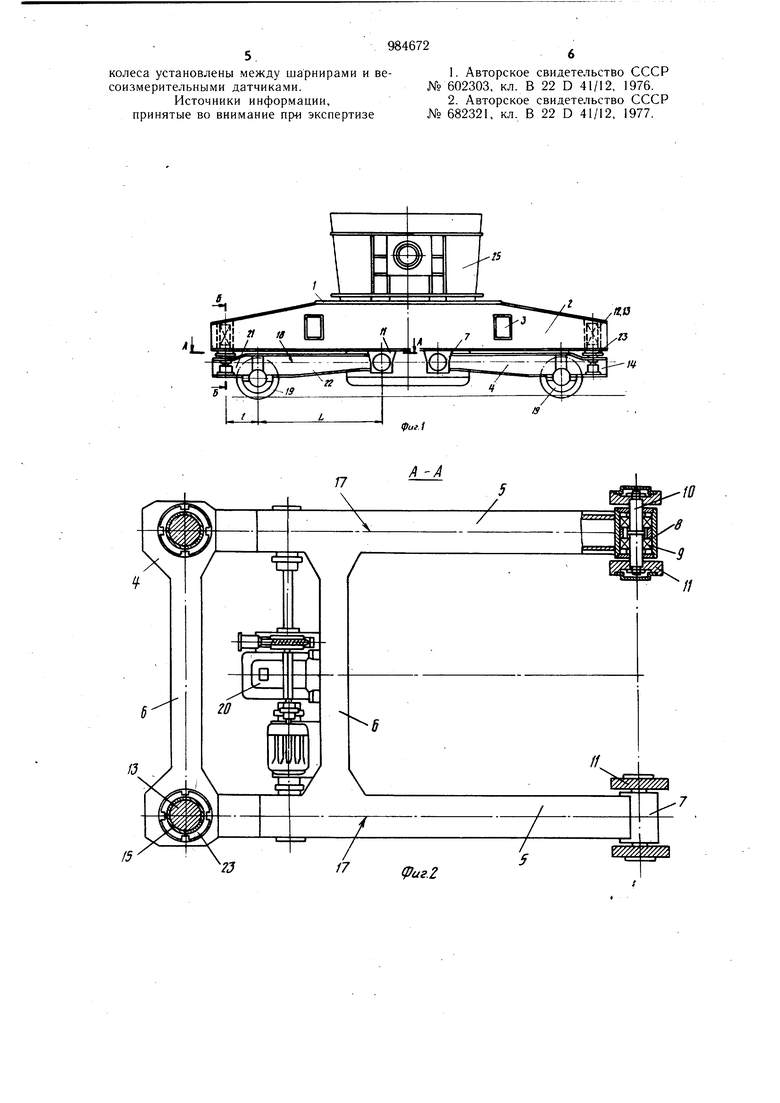

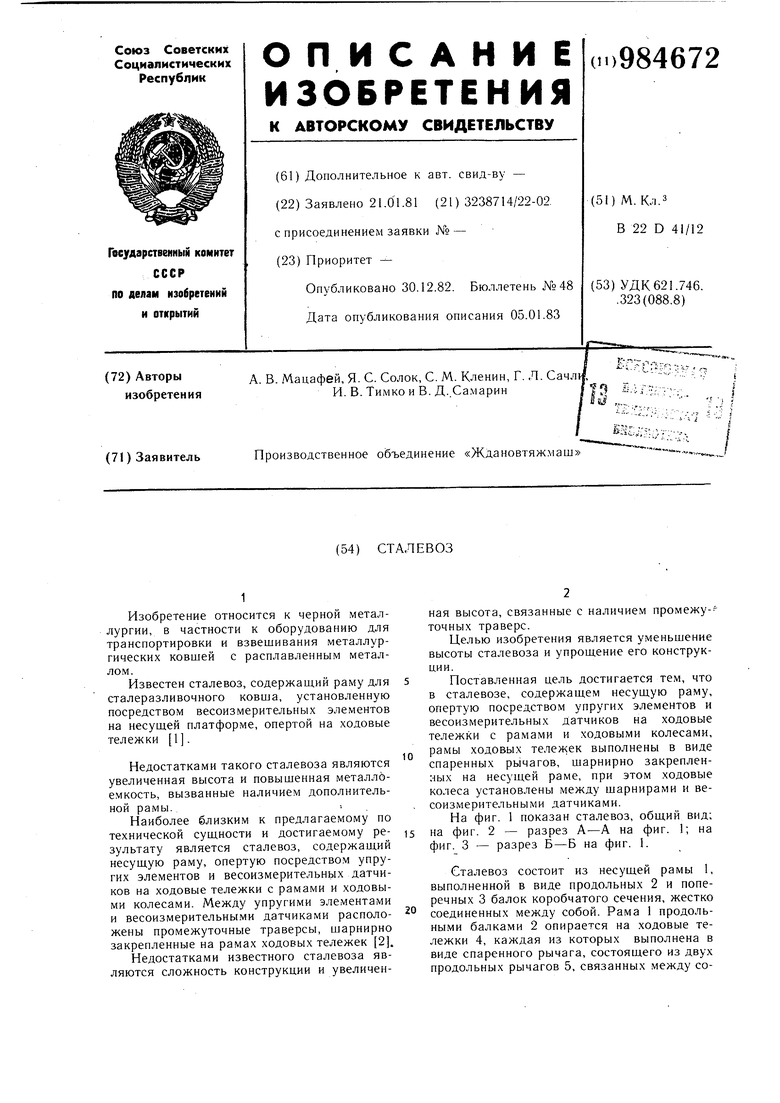

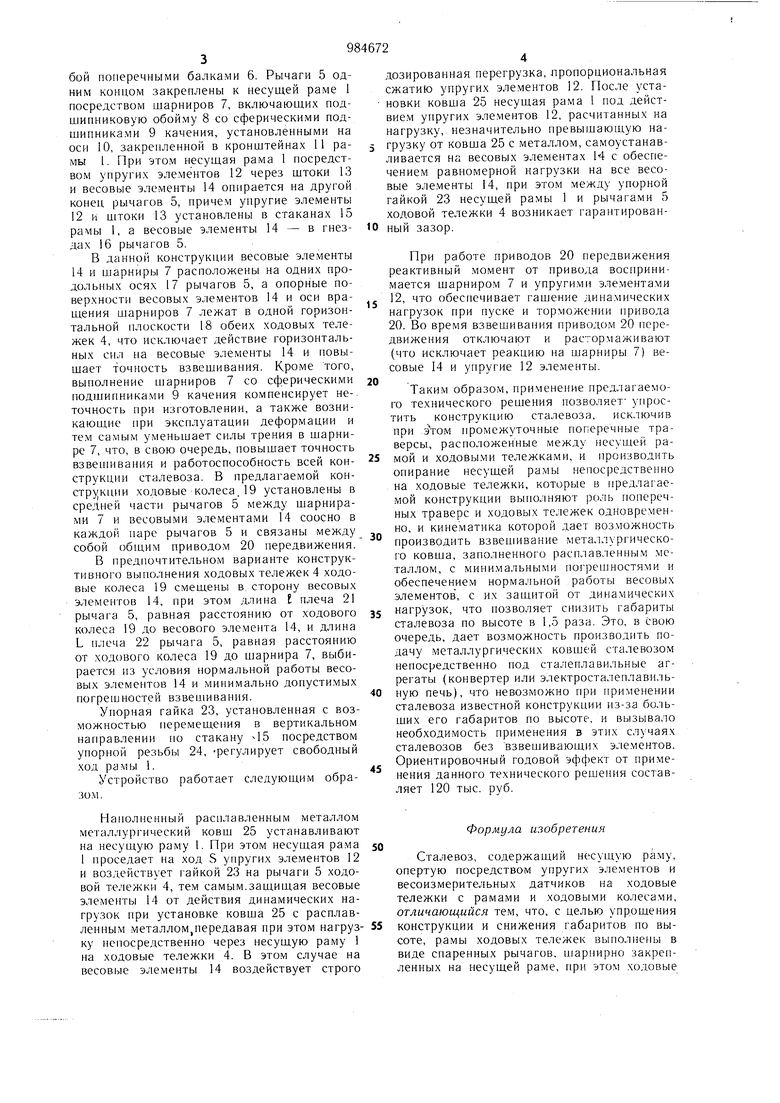

Изобретение относится к черной металлургии, в частности к оборудованию для транспортировки и взвешивания металлургических ковшей с расплавленным металлом. Известен сталевоз, содержаш,ий раму для сталеразливочного ковша, установленную посредством весоизмерительных элементов на несущей платформе, опертой на ходовые тележки 1. Недостатками такого сталевоза являются увеличенная высота и повышенная металлоемкость, вызванные наличием дополнительной рамы., . Наиболее близким к предлагаемому по технической суш,ности и достигаемому результату является сталевоз, содержаш.ий несуш,ую раму, опертую посредством упругих элементов и весоизмерительных датчиков на ходовые тележки с рамами и ходовыми колесами. М.ежлу упругими элементами и весоизмерительными датчиками расположены промежуточные траверсы, шарнирно закрепленные на рамах ходовых тележек 2. Недостатками известного сталевоза являются сложность конструкции и увеличенная высота, связанные с наличием промежуточных траверс. Целью изобретения является уменьшение высоты сталевоза и упрош.ение его конструкции. Поставленная цель достигается тем, что в сталевозе, содержащем несущую раму, опертую посредством упругих элементов и весоизмерительных Датчиков на ходовые тележки с рамами и ходовыми колесами, рамы ходовых тележек выполнены в виде спаренных рычагов, шарнирно закрепленных на несущей раме, при этом ходовые колеса установлены между шарнирами и весоизмерительными датчиками. На фиг. 1 показан сталевоз, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Сталевоз состоит из несущей рамы 1, выполненной в виде продольных 2 и поперечных 3 балок коробчатого сечения, жестко соединенных между собой. Рама 1 продольными балками 2 опирается на ходовые тележки 4, каждая из которых выполнена в виде спаренного рычага, состоящего из двух продольных рычагов 5, связанных между собой поперечными балками 6. Рычаги 5 одним концом закрешпены к несущей раме 1 посредством шарниров 7, включающих подщипниковую обойму 8 со сферическими подшипниками 9 качения, установленными на оси 10, закрепленной в кронштейнах 11 рамы 1. При этом несущая рама 1 посредством упругих элементов 12 через штоки 13 и весовые элементы 14 опирается на другой конец рычагов 5, причем упругие элементы 12 и штоки 13 установлены в стаканах 15 рамы 1, а весовые элементы 14 - в гнездах 16 рычагов 5.

В данной конструкции весовые элементы 14 и щарниры 7 расположены на одних продольных осях 17 рычагов 5, а опорные поверхности весовых элементов 14 и оси вращения шарниров 7 лежат в одной горизонтальной плоскости 18 обеих ходовых тележек 4, что исключает действие горизонтальных сил на весовые элементы 14 и повышает точность взвешивания. Кроме того, выполнение шарниров 7 со сферическими подшипниками 9 качения компенсирует неточность при изготовлении, а также возникающие фи эксплуатации деформации и тем самым уменьшает силы трения в шарнире 7, что, в свою очередь, повышает точность взвепщвапия и работоспособность всей конструкции сталевоза. В предлагаемой копструкции ходовые колеса,19 установлены в средней части рычагов 5 между шарнирами 7 и весовыми элементами 14 соосно в каждой паре рычагов 5 и связаны между собой общим приводом 20 передвижения.

В предпочтительном варианте конструктивного выполнения ходовых тележек 4 ходовые колеса 19 смещены в,сторону весовых элементов 14, при этом длина I плеча 21 рычага 5, равная расстоянию от ходового колеса 19 до весового элемента 14, и длина L плеча 22 рычага 5, равная расстоянию от ходового колеса 19 до шарнира 7, выбирается из условия нормальной работы весовых элементов 14 и минимально допустимых погрешностей взвепшвания.

Упорная гайка 23, установленная с возможностью перемещения в вертикальном направлении по стакану 15 посредством упорной резьбы 24, -регулирует свободный ход рамы 1.

Устройство работает следующим образом.

Нанолненный расплавленным металлом металлургический ковш 25 устанавливают на несущую раму I. При этом несущая рама I проседает на ход S упругих элементов 12 и воздействует гайкой 23 на рычаги 5 ходовой тележки 4, тем самым.защищая весовые элементы 14 от действия динамических нагрузок при установке ковша 25 с расплавленным металлом,передавая при этом нагрузку непосредственно через несущую раму 1 на ходовые тележки 4. В этом случае на весовые элементы 14 воздействует строго

дозированная перегрузка, пропорциональная сжатию упругих элементов 12. После установки ковша 25 несушая рама 1 под действие.м упругих эле.ментов 12, расчитанных на нагрузку, незначительно превышающую нагрузку от ковша 25 с металлом, самоустанавливается на весовых элементах 14 с обеспечением равномерной нагрузки на все весовые элементы 14, при этом между упорной гайкой 23 несущей рамы 1 и рычагами 5 ходовой тележки 4 возникает гарантированный зазор.

При работе приводов 20 передвижения реактивный момент от привода воспринимается шарниром 7 и упругими элементами 12, что обесиечивает гашение динамических нагрузок при пуске и торможении привода 20. Во время взвешивания приводом 20 передвижения отключают и растормаживают (что исключает реакцию на шарниры 7) весовые 14 и упругие 12 элементы.

Таким образом, применение предлагаемого технического рещения позволяет упростить конструкцию сталевоза, исключив при этом промежуточные поперечные траверсы, расположенные между несущей рамой и ходовыми тележками, и производить опирание несущей рамы непосредственно на ходовые тележки, которые в предлагаемой конструкции вьшолняют роль поперечных траверс и ходовых тележек одновременно, и кинематика которой дает возможность производить взвецщвание металлургического ковща, заполненного расплавленным металлом, с минимальными погрешностями и обеспечением нормальной работы весовых эле.ментов, с их защитой от динамических нагрузок, что позволяет спизить габариты сталевоза по высоте в 1,5 раза. Это, в свою очередь, дает возможность производить подачу .металлургических ковщей сталевозом непосредственно под сталеплавильные агрегаты (конвертер или электросталеплавильную печь), что невозможно при применении сталевоза известной конструкции из-за больщих его габаритов по высоте, и вызывало необходимость применения в этих случаях сталевозов без взвешивающих эле.ментов. Ориентировочный годовой эффект от примеиения данного технического решения составляет 120 тыс. руб.

Формула изобретения

Сталевоз, содержащий несущую раму, опертую посредством упругих элементов и весоизмерительных датчиков на ходовые тележки с рамами и ходовыми колеса.ми, отличающийся тем, что, с целью упрощения конструкции и снижения габаритов по высоте, рамы ходовых тележек выполнены в виде спаренных рычагов, шарнирно закрепленных на несущей раме, при этом ходовые

колеса установлены между шарнирами и весоизмерительными датчиками.

Источники информации, принятые во внимание пр« экспертизе

фиг.З

15

Авторы

Даты

1982-12-30—Публикация

1981-01-21—Подача