1

Изобретение относится к порошковой металлургии, в частности к способам гдиклического прессования длинномерных изделий из порошков и устройствам для осушествления прессования.

Известен способ прессования порошка между враш,ающимися валками 1.

Недостатком данного способа является отстаивание порошка в процессе прессования, что приводит к недостаточной стабильности свойств прокатанного материала, практическая ограниченность толшины ленты, а также трудность регулирования степени уплотнения порошка.

Известно устройство для периодического прессования длинномерных изделий из порошка, включаюшее формовочный лоток и пуансон со скошенной рабочей поверхностью 2.

Применение данного устройства не обеспечивает однородности свойств спрессованных заготовок вследствие наличия сил внешнего трения между боковыми стенками лотка и порошком. Длина изделия ограничена и определяется длиной лотка.

Наиболее близким к предлагаемому по технической сушности и достигаемому результату является способ циклического прессования длинномерных изделий из порошка, включаюш,ий подачу порошка в зону прессования, уплотнение его между пуансонами и перемешение на длину уплотненной части 3.

Однако силы трения, направленные со стороны боковых стенок корпуса на прессовку, препятствуют перемешению ее вниз в

,(j период холостого хода, что сушественно снижает производительность процесса и качество изделия,

Известно т5кже устройство для циклического прессования длинномерных изделий из порошка, включающее корпус, пуансоны,

15 рабочая поверхность которых имеет заходную и калибрующую части, и механизм возвратно-поступательного встречного перемещения пуансонов 4.

Недостатками этого устройства являются

20 сложность конструкции и низкое качество прессуемых изделий из-за расслойных трещин, которые возникают между частями прессовки вследствие контактного воздействия торцовой поверхноститолкателя.

Цель изобретения - повышение, производительности ироцесса прессования и улучшение качества изделий.

Указанная цель достигается тем, что согласно снособу циклического прессования длинномерных изделий из порошка, включающему подачу порошка в зону прессования, уплотнение его между пуансонами и перемещение па длину уплотненной части, уплотнение и неремещение осуществляют одновременно путем силового воздействия пуансонов на прессовку.

Устройство для осуществления способа, включающее корпус, пуансоны, рабочая поверхность которых имеет заходную и калибрующую части, и механизм возвратно-поступательного встречного перемещения нуансопов, снабжено механизмом возвратно-поступательногч) неремещения пуансонов вдоль продольной оси изделия.

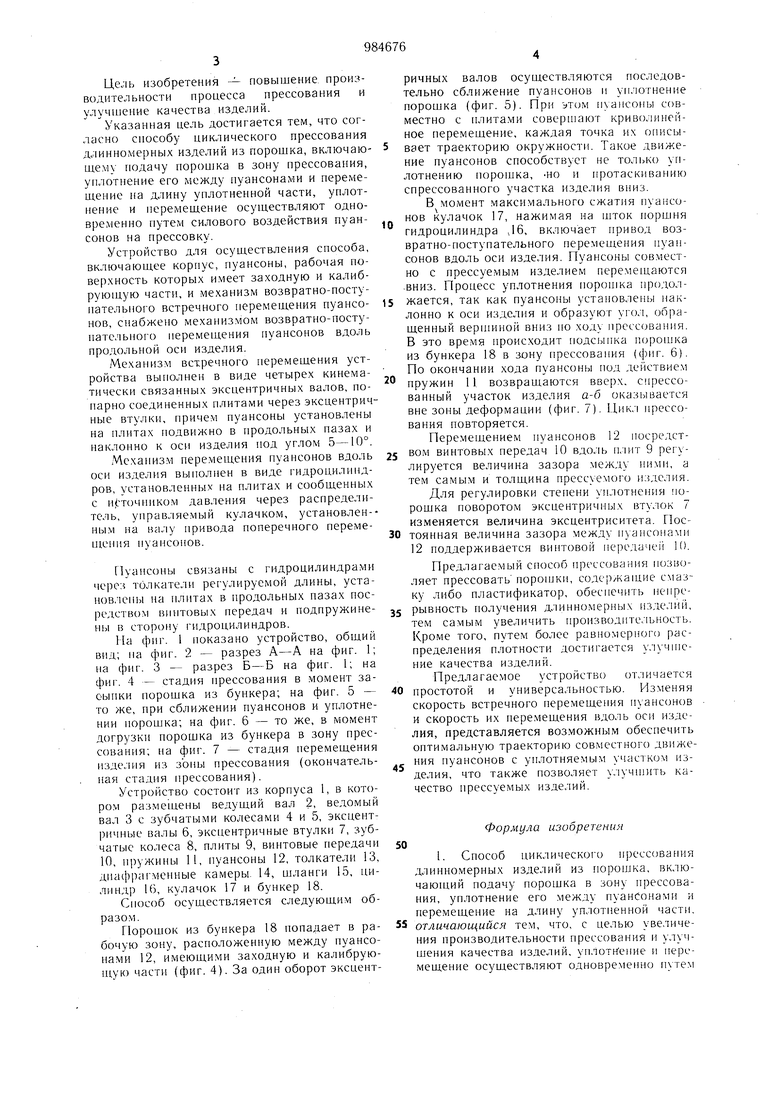

Механизм встречного перемещения устройства выполнен в виде четырех кинематически связанных эксцентричных валов, попарно соединенных плитами через эксцентричные втулки, причем пуансоны установлены на плитах подвижно в продольных пазах и наклонно к оси изделия нод углом 5-10°.

Механизм перемещения пуансонов вдоль оси изделия выполнен в виде гидроцилиндров, установленных на нлитах и сообщенных с ниточником давления через распределитель, управляе.мый кулачком, установлен-иы.м па валу привода поперечного перемещения пуансонов.

Пуансоны связаны с гидроцилиндрами через толкатели регулируемой длины, установ.чены на плитах в продольных пазах посредством впптовых передач и подпружипеП1)1 в сторону гидроцилиндров.

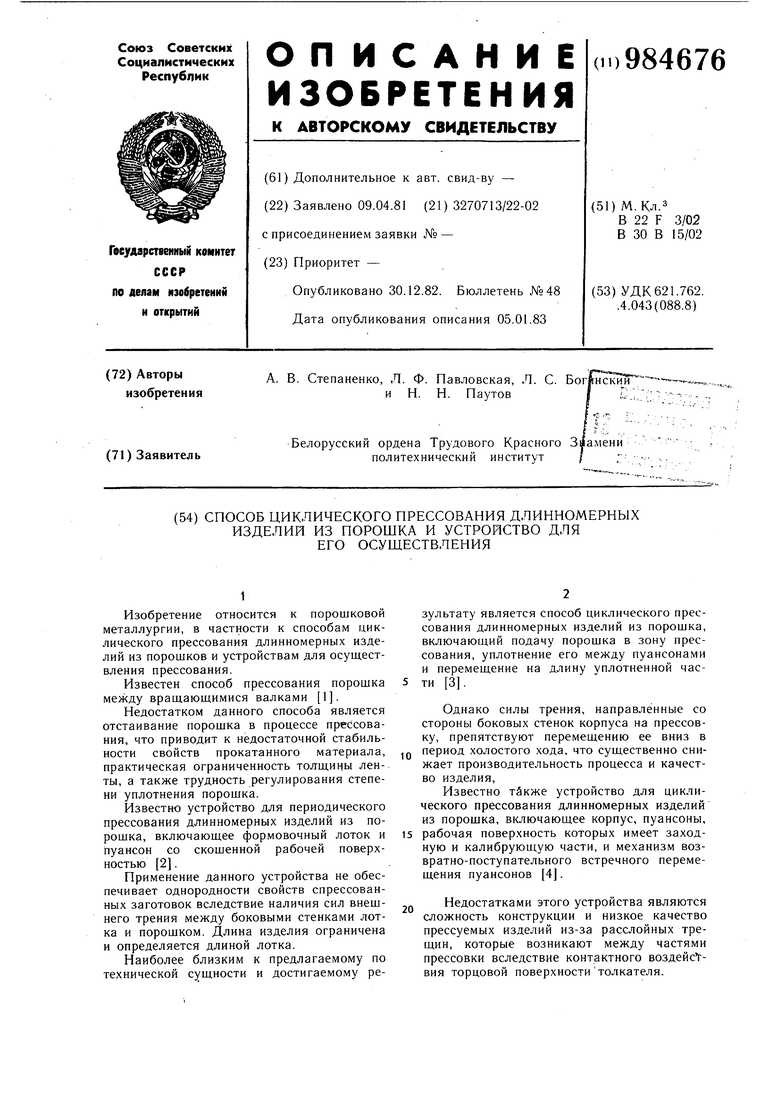

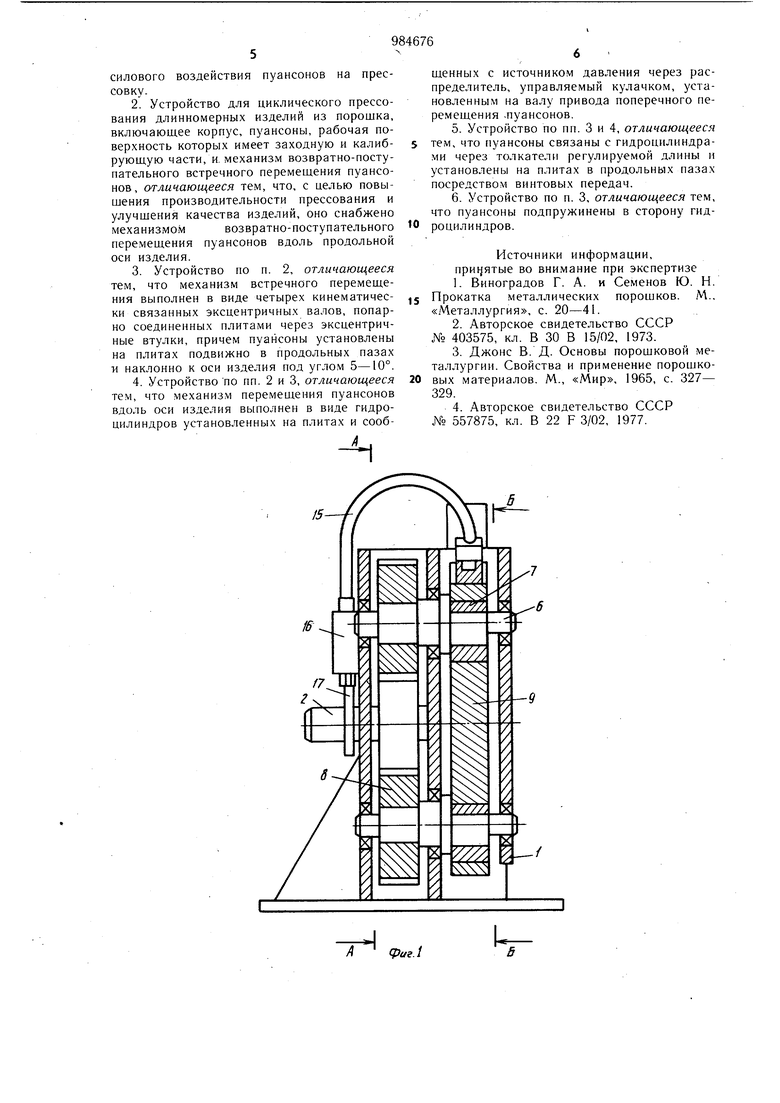

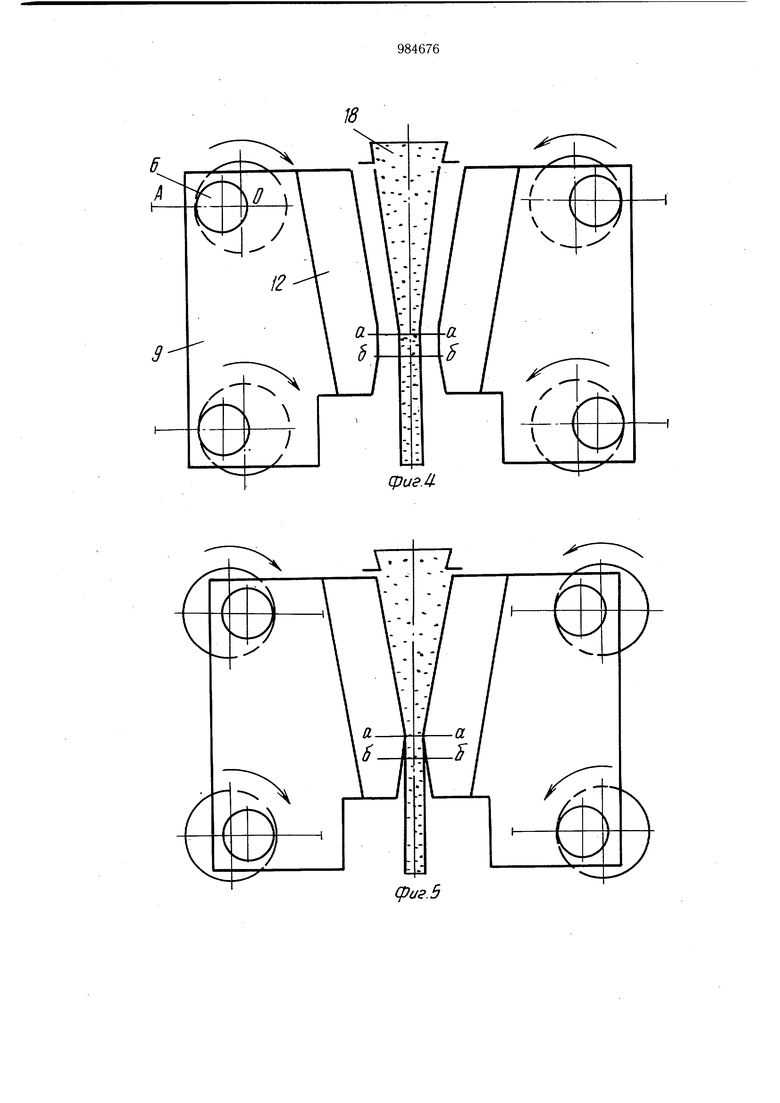

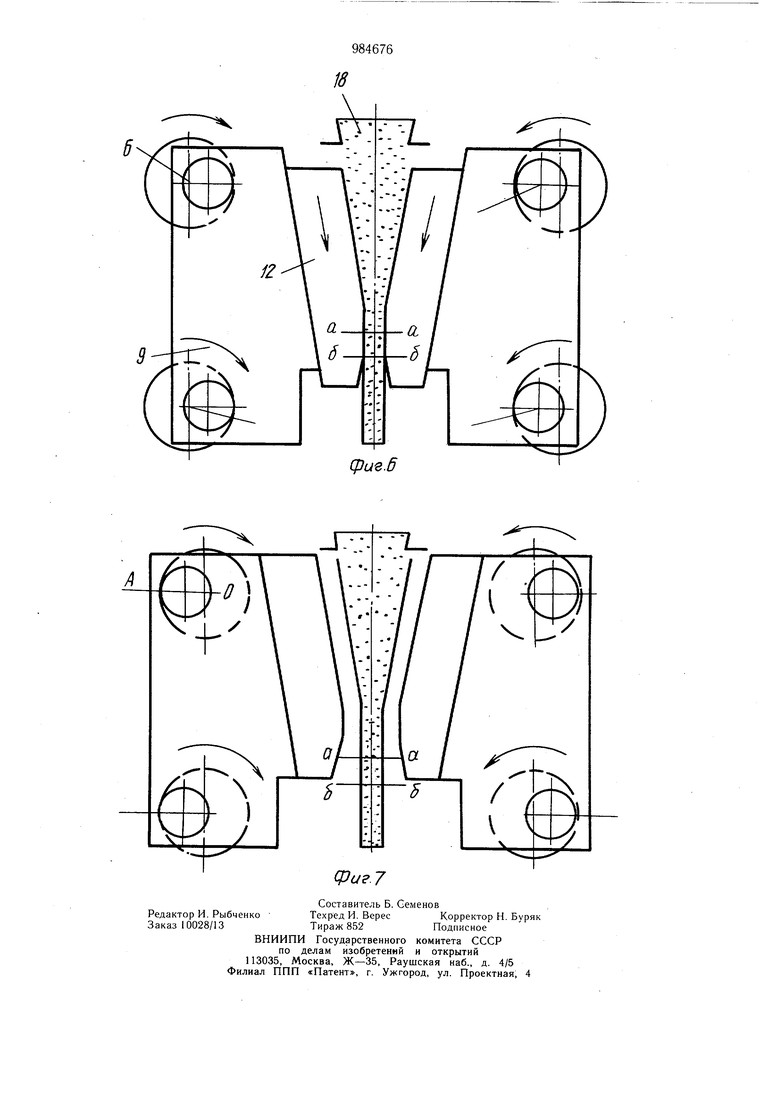

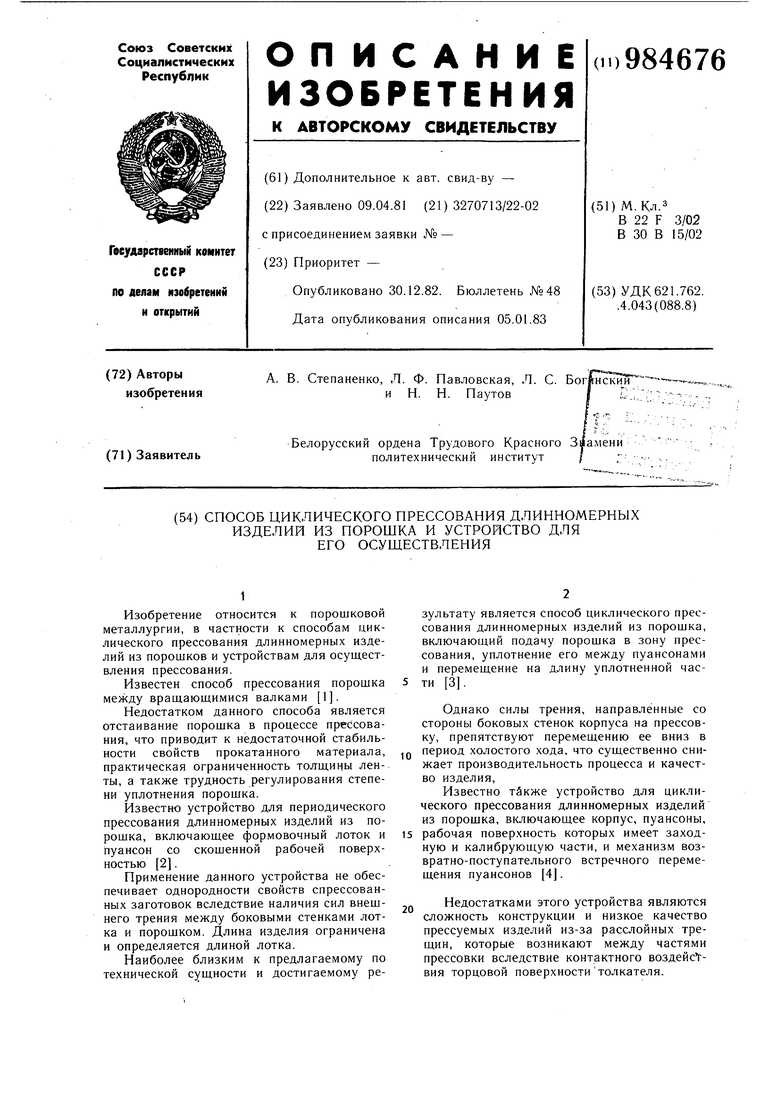

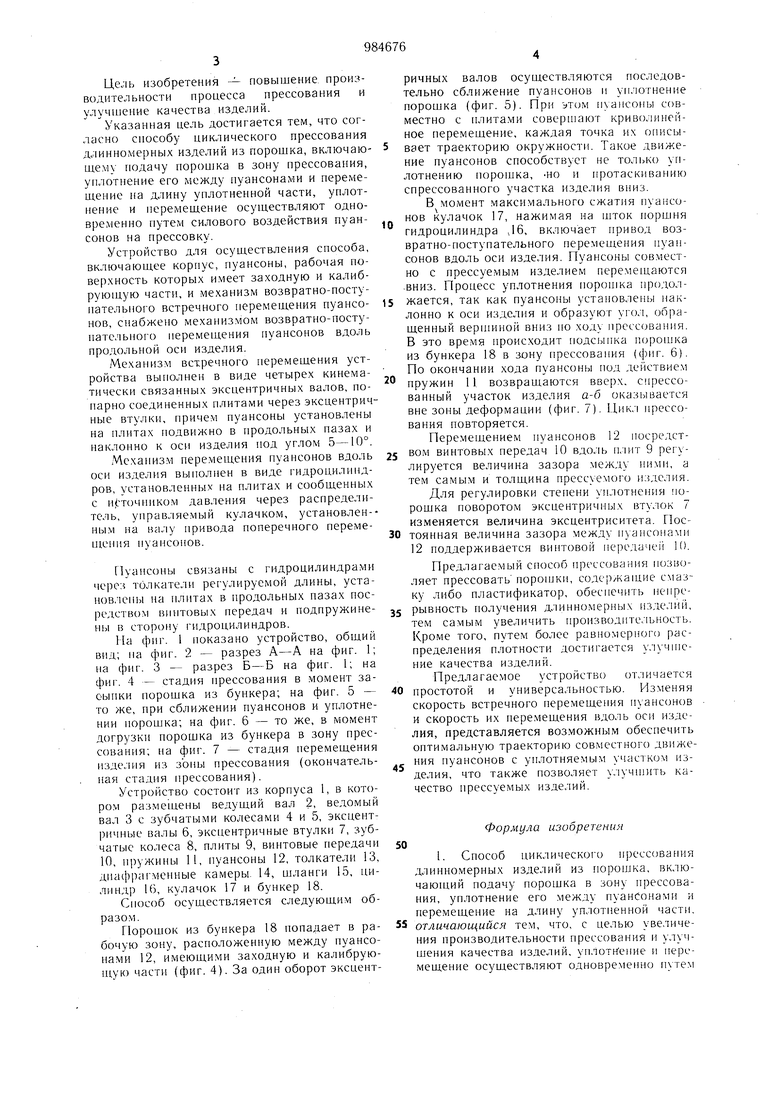

На фиг. 1 показано устройство, общий вид; па фиг. 2 - разрез А-А на фиг. 1; па фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - стадия ирессования в момент засыпки порощка из бункера; на фиг. 5 - то же, при сближении пуансонов и уплотнении порошка; на фиг. 6 - то же, в момент догрузки норошка из бункера в зону прессования; на фиг. 7 - стадия перемещения изделия из зоны ирессования (окончательная стадия нрессования).

Устройство состоит из корпуса 1, в котором разме цены ведущий вал 2, ведомый вал 3 с зубчатыми колесами 4 и 5, эксцентричные валы 6, эксцентричные втулки 7, зубчатые колеса 8, плиты 9, винтовые иередачи 10, пружины И, пуансоны 12, толкатели 13, диафрагменные камеры. 14, шланги 15, цилиндр 16, кулачок 17 и бункер 18.

Способ осуществляется следующим образом.

Порошок из бункера 18 попадает в рабочую зону, расположенную между пуансонами 12, имеющими заходную и калибрующую части (фиг. 4). За один оборот эксцентричных валов осуществляются носледовтельно сближение пуансонов и уплотнение порощка (фиг. 5). При этом пуансоны совместно с нлита.ми соверп1ают криволинейное перемещение, каждая точка их описывает траекторию окружности. Такое движение пуансопов способствует не только уплотнению порошка, НО п протаскиванию спрессоваппого участка изделия вниз.

В момент максимального сжатия нуансонов кулачок 17, нажимая на шток поршня гидроцилиндра ,16, включает привод возвратно-поступательного перемещения пуансонов вдоль оси изделия. Пуансоны совместно с прессуемым изделием перемещаются .вниз. Процесс уплотнения пороп1ка продолжается, так как пуансоны установлены паклонно к оси изделия и образуют уго.ч, обращенный вер1пипой вниз но ходу npeccoeainiH. В это время происходит юдсыпка порошка из бункера 18 в зону прессования (фиг. 6). По окончании хода пуансоны под действием

пружин 11 возвращаются вверх, ciipeccoванный участок изделия а-б оказывается вне зоны деформации (фиг. 7). Цикл ирессования повторяется.

Перемещением пуансонов 12 посредством винтовых передач 10 вдоль плит 9 регулируется величина зазора между ними, а тем самым и толщина прессуемого изделия. Для регулировки степени уплотнения порощка поворотом эксцентричных втулок 7 изменяется величина эксцентриситета. Постоянная величина зазора между пуансонами 12 поддерживается винтовой передаче И).

Предлагаемый способ нрессования позволяет прессовать порошки, содержащие смазку либо пластификатор, обеспечить непрерывность иолучения длинномерных изделий, тем самым увеличить производительность. Кроме того, путем более равномерного распределения плотности достигается улучп1епие качества изделий.

Предлагаемое устройство отличается

простотой и упиверсальностью. Изменяя скорость встречного перемещепия пуансопов и скорость их перемещения вдоль осп изделия, представляется воз.можным обеспечить оптимальную траекторию совместного движения пуансонов с уплотняемым участком изделия, что также позволяет улучшить качество прессуемых изделий.

Формула изобретения

50

1. Способ циклического ирессовапия длипномерных изделий из Г1ороп.1ка, включаюииш подачу порошка в зону прессования, уплотнение его между пуансонами и перемещепие на длину уплотненной частп,

55 отличающийся тем, что, с целью увеличения производительности прессования и улучшения качества изделий, уплотнение п перемещение осуществляют одновременно путем

силового воздействия пуансонов на прессовку.

2.Устройство для циклического прессования длинномерных изделий из порошка, включающее корпус, пуансоны, рабочая поверхность которых имеет заходную и калибрующую части, и. механизм возвратно-поступательного встречного перемещения пуансонов, отличающееся тем, что, с целью повышения производительности прессования и улучшения качества изделий, оно снабжено механизмомвозвратно-поступательного перемещения пуансонов вдоль продольной оси изделия.

3.Устройство по п. 2, отличающееся тем, что механизм встречного перемещения выполнен в виде четырех кинематически связанных эксцентричных валов, попарно соединенных плитами через эксцентричные втулки, причем пуансоны установлены на плитах подвижно в продольных пазах и наклонно к оси изделия под углом 5-10°.

4.Устройство по пп. 2 и 3, отличающееся тем, что механизм перемещения пуансонов вдоль оси изделия выполнен в виде гидроцилиндров установленных на плитах и сооб/5

щенных с источником давления через распределитель, управляемый кулачком, установленным на валу привода поперечного перемещения -пуансонов.

5.Устройство по пп. 3 и 4, отличающееся тем, что пуансоны связаны с гидроцилиндрами через толкатели регулируемой длины и установлены на плитах в продольных пазах посредством винтовых передач.

6.Устройство по п. 3, отличающееся тем, что пуансоны подпружинены в сторону гидроцилиндров.

Источники информации, во внимание при экспертизе

1.Виноградов Г. А. и Семенов Ю. Н. Прокатка мета,ллических порошков. М.. «Металлургия, с. 20-41.

2.Авторское свидетельство СССР № 403575, кл. В 30 В 15/02, 1973.

3.Джонс В. Д. Основы порошковой металлургии. Свойства и применение порошковых материалов. М., «Мир, 1965, с. 327- 329.

4.Авторское свидетельство СССР jVo 557875, кл. В 22 F 3/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для циклического клинового прессования длинномерных изделий из порошка | 1984 |

|

SU1235656A1 |

| Устройство для циклического прессования порошков | 1986 |

|

SU1419807A1 |

| Способ прессования длинномерных изделий из порошка и устройство для его осуществления | 1984 |

|

SU1209364A1 |

| Устройство для циклического прессования длинномерных изделий из порошка | 1982 |

|

SU1014655A1 |

| Способ прессования изделий из порошка | 1982 |

|

SU1018805A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

Сриг.5

Авторы

Даты

1982-12-30—Публикация

1981-04-09—Подача