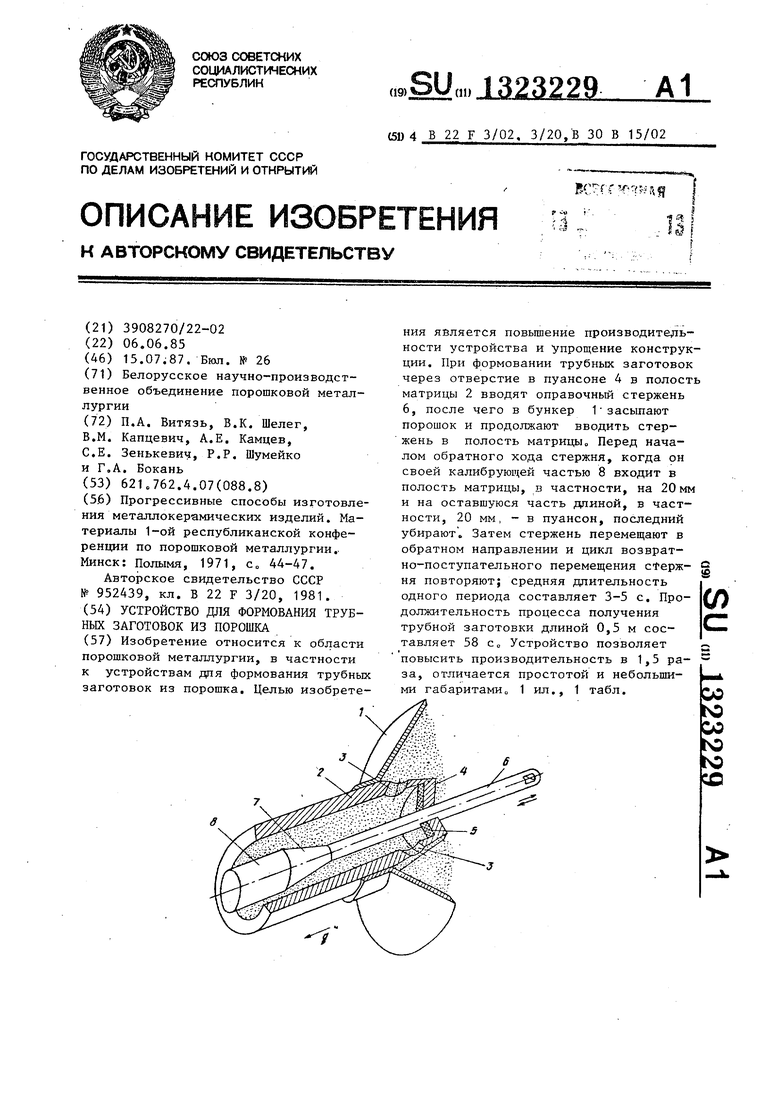

Изобретение относится к порошковой сиальное отверстие, в котором соверметаллургии, в частности к устройствам для формования трубньгх заготовок из порошка.

Целью изобретения является повышение производительности устройства и упрощение конструкции.

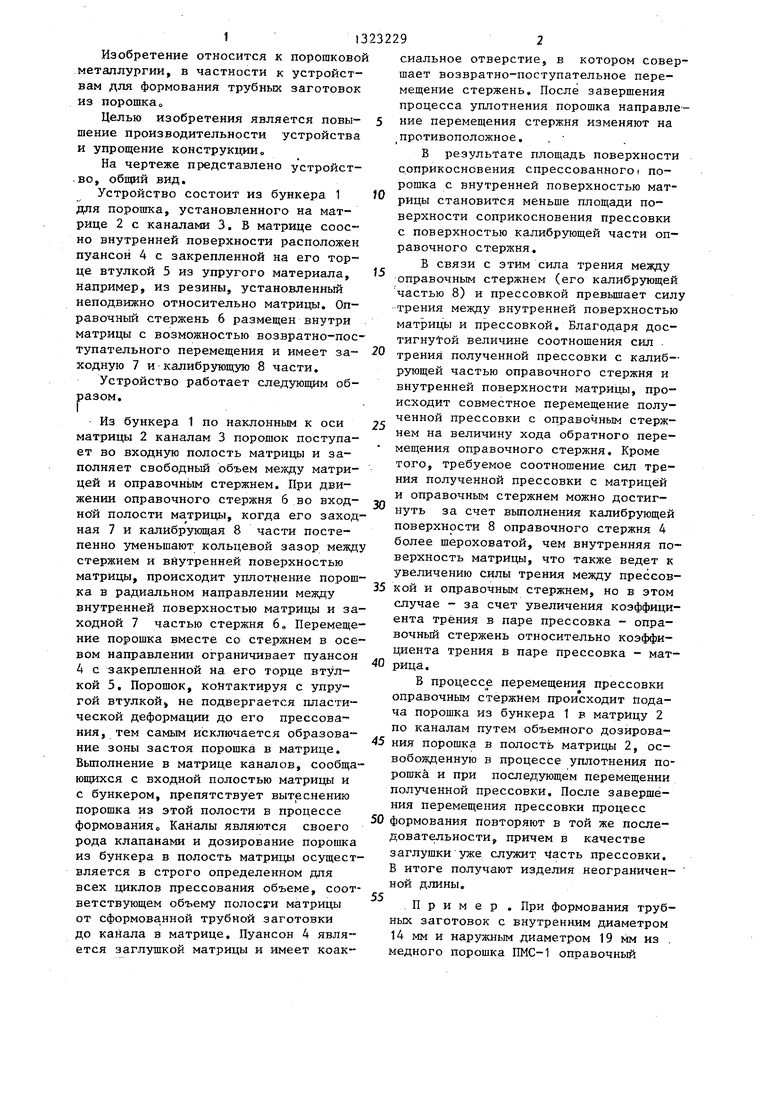

На чертеже представлено у стройст- .во, общий вид.

Устройство состоит из бункера 1 для порошка, установленного на матрице 2 с каналами 3. В матрице соос- но внутренней поверхности расположен пуансон 4 с закрепленной на его торце втулкой 5 из упругого материала, например, из резины, установленный неподвижно относительно матрицы. Справочный стержень 6 размещен внутри матрицы с возможностью возвратно-пос тупательного перемещения и имеет за- ходную 7 и калибрующую 8 части.

Устройство работает следующим образом.

Из бункера 1 по наклонным к оси матрицы 2 каналам 3 порошок поступает во входную полость матрицы и заполняет свободный объем между матрицей и оправочнь1м стержнем. При движении оправочного стержня 6 во вход- но й полости матрицы, когда его заход ная 7 и калибрующая 8 части постепенно уменьшают кольцевой зазор межд стержнем и внутренней поверхностью матрицы, происходит уплотнение порошка в радиальном направлении между внутренней поверхностью матрицы и за ходной 7 частью стержня 6„ Перемещение порошка вместе со стержнем в осевом направлении ограничивает пуансон А с закрепленной на его торце втулкой 5. Порошок, контактируя с упругой втулкой, не подвергается пластической деформации до его прессования, тем самым исключается образование зоны застоя порошка в матрице. Выполнение в матрице каналов, сообщающихся с входной полостью матрицы и с бункером, препятствует вытеснению порошка из этой полости в процессе формования Каналы являются своего рода клапанами и дозирование порошка из бункера в полость матригцз осуществляется в строго определенном для всех циклов прессования объеме, соответствующем объему полосуй матрицы от сформова.нной трубной заготовки до канала в матрице. Пуансон 4 является заглушкой матрицы и имеет коак

5

0

5

0

шает возвратно-поступательное перемещение стержень. После завершения процесса уплотнения порошка направление перемещения стержня изменяют на противоположное. .

В результате площадь поверхности соприкосновения спрессованного) порошка с внутренней поверхностью матрицы становится меньше площади поверхности соприкосновения прессовки с поверхностью калибрующей части оп- равочного стержня.

В связи с этим сила трения между оправочным стержнем (его калибрующей частью 8) и прессовкой превьш ает силу трения между внутренней поверхностью матрицы и прессовкой. Благодаря достигнутой величине соотношения сил . трения полученной прессовки с калибрующей частью оправочного стержня и внутренней поверхности матрицы, происходит совместное перемещение полученной прессовки с оправочным стержнем на величину хода обратного перемещения оправочного стержня. Кроме того, требуемое соотношение сил трения полученной прессовки с матрицей и оправочным стержнем можно достигнуть за счет вьшолнения калибрующей поверхности 8 оправочного стержня 4 более шероховатой, чем внутренняя поверхность матрицы, что также ведет к увеличению силы трения между прессов5 кой и оправочным стержнем, но в этом случае - за счет увеличения коэффициента трения в паре прессовка - опра- вочный стержень относительно коэффициента трения в паре прессовка - матрица.

В процессе перемещения прессовки оправочным стержнем прои сходит подача порошка из бункера 1 в матрицу 2 по каналам путем объемного дозирова5 ния порошка в полость матрицы 2, освобожденную в процессе уплотнения порошка и при последующем перемещении полученной прессовки. После завершения перемещения прессовки процесс

0 формования повторяют в той же последовательности, причем в качестве заглушки уже служит астъ прессовки. В итоге получают изделия неограничен- ной длины.

Пример . При формования трубных заготовок с внутренним диаметром 14 мм и наружным диаметром 19 мм из . медного порошка ПМС-1 оправочный

0

3 1323229

стержень устройства имеет калибрую- щую часть длиной 40 мм с классом чистоты, соответствующим шероховатости

ве ры

поверхности R, равным 1,6 мкм.Средняя высота микронеровностей Rg внутренней поверхности матрицы равна 0,8 мкм„ В первоначальный момент использовали разъемную заглушку

Через отверстие в пуансоне в полость матрицы вводят оправочный стержень до входа заходной части оправоч- ного стержня в заглушку, после чего в бункер засыпают порошок и продолжают вводить оправо ный стержень в полость матрицы Перед началом обратно-f5 конструкцию устройства з меньшить гаго хода оправочного стержня, когда он входит своей калибрующей частью в полость матрицы на 20 мм и на оставшуюся часть длиной 20 Мм - в заглушку, заглушку убирают. Затем оправоч- ный стержень перемещают в обратном направлении и цикле возвратно-посту- . пательного перемещения оправочного стержня повторяют.

При этом за один цикл формования получают трубчатую,заготовку длиной приблизительно 15-20 мм. Средняя длительность одного периода составила 3-5 с. Продолжительность процесса получения трубной заготовки длиной 0,5 м равнялась при.этом 58 с,

Общая относительная плотность полученной прессовки достигает 80% при изменении по длине около 3%. Усилие перемещения справочного стержня сое- тавляет 9т. Сформованные заготовки имеют прочность,не уступающую прочности труб, получаемых по известному техническому решению.

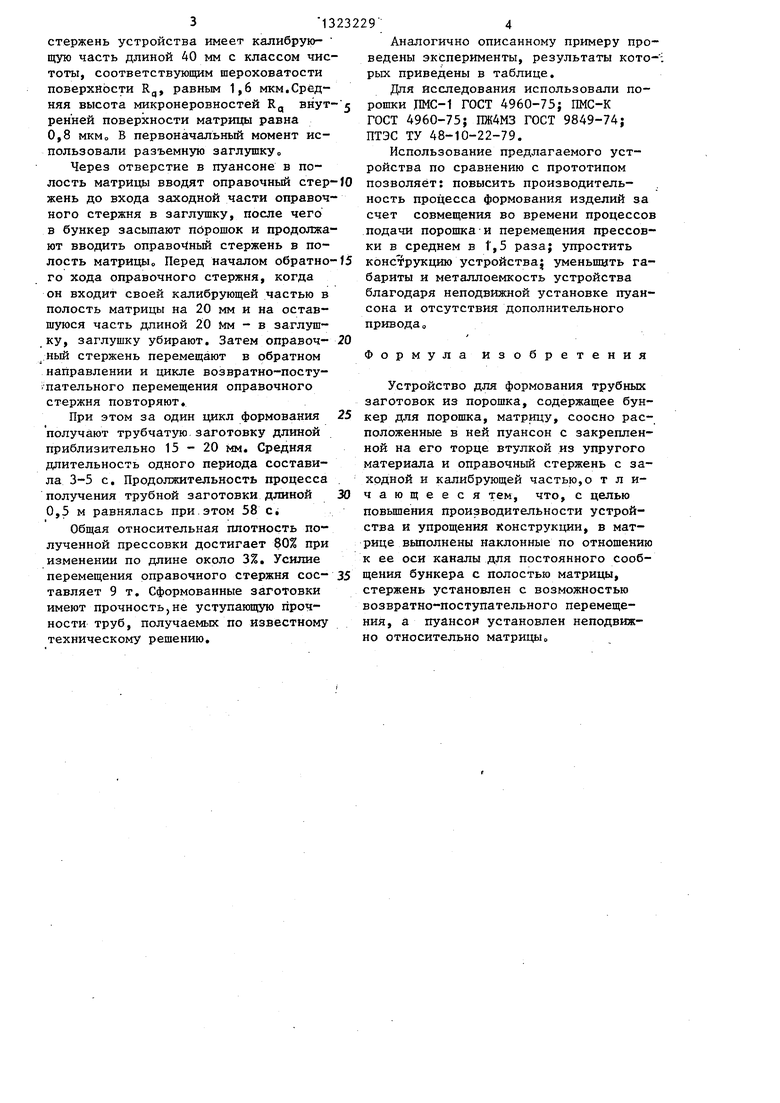

Аналогично описанному примеру проведены эксперименты, результаты которых приведены в таблице.

Для исследования использовали порошки ДМС-1 ГОСТ 4960-75; ПМС-К ГОСТ 4960-75; 11Ж4МЗ ГОСТ 9849-74; ПТЭС ТУ 48-10-22-79.

Использование предлагаемого устройства по сравнению с прототипом позволяет: повысить производительность процесса формования изделий за счет совмещения во времени процессов подачи порошка и перемещения прессовки в среднем в 1,5 раза; упростить

бариты и металлоемкость устройства благодаря неподвижной установке пуансона и отсутствия дополнительного привода

Формула изобретения

Устройство для формования трубных заготовок из порошка, содержащее бункер для порошка, матрицу, соосно расположенные в ней пуансон с закрепленной на его торце втулкой из упругого материала и оправочньй стержень с заходной и калибрующей частью,о т л и- чающееся тем, что, с целью повьш1ения производительности устройства и упрощения Конструкции, в матрице вьшолнены наклонные по отношению к ее оси каналы для постоянного сообщения бункера с полостью матрицы, стержень установлен с возможностью возвратно-поступательного перемещения, а пуансои установлен неподвижно относительно матрицы

1Л

1Л

о г

о

1

о ем

оо 00

со

г

00

г

1Л

ш

О Ш см

см

см

см см

- in

in

«ч

-лш

Ш

14

1 со

Оч

м

г-«

о

со О «ъ«

оо «м

см

ff4

(3

оо 00

««1

о о

00

ft

о

90

ф,

о

О чО чо

ч

Л

о о

--а- t

о

г

о -а4f f 41СУ O О

о

1У1

«

I

о

и о

в о

о см

00 +

и

Г)

см СП

1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для непрерывного формования труб из порошка | 1980 |

|

SU893405A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Способ формования трубных заготовок из порошков | 1975 |

|

SU664751A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| Устройство для непрерывного формования трубных заготовок из порошка | 1980 |

|

SU893404A1 |

| Устройство для дискретно-непрерывного формования длинномерных труб из порошка | 1990 |

|

SU1787689A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для формования трубных заготовок из порошка. Целью изобрете7 ния является повышение производительности устройства и упрощение конструкции. При формовании трубных заготовок через отверстие в пуансоне 4 в полость матрицы 2 вводят оправочный стержень 6, после чего в бункер 1 засыпают порошок и продолжают вводить стержень в полость матрицы Перед началом обратного хода стержня, когда он своей калибрующей частью 8 входит в полость матрицы, в частности, на 20мм и на оставшуюся часть дпиной, в частности, 20 мм, - в пуансон, последний убирают. Затем стержень перемещают в обратном направлении и цикл возвратно-поступательного перемещения сТерж- ня повторяют; средняя дпительность одного периода составляет 3-5 с. Продолжительность процесса получения трубной заготовки длиной 0,5 м составляет 58 Со Устройство позволяет повысить производительность в 1,5 раза, отличается простотой и небольшиСЛ С ми габаритамис ил., 1 табл.

Авторы

Даты

1987-07-15—Публикация

1985-06-06—Подача