2. Устройство для прессования длинномерных изделий из порошка,- содержащее корпус, деформируюрще органы, механизмы возвратно-поступательного встречного и продольного перемещения деформирующих органов, отличающееся тем, что, с целью повышения производительности процесса и расширения его технологических возможностей,, оно снабжено механизмом возвратно-поступательного поперечного перемещения деформируюп мх органов, выполненным аналогично механизму продольного перемещения и установлен , 1 ,

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для прессования длинномерных изделий по схеме клинового прессования.

Целью изобретения является повышение производительности процесса и расширение его технол огических возможностей.

CyiuHocTb изобретения состоит в том, что длинномерные изделия - ленты из порошка прессуют путем подачи последнего в зону прессования, уплотнения за счет обжатия между пег ремещающимися навстречу один другому деформирующими органами при одновременной обработке спрессованной части изделия перекатыванием деформирующих органов по ширине изделия и продольного перемещения спрессованной части изделия...

Для этого устройство для осуществления способа, содержащее корпус, деформирующие органы, механизм возвратно-поступательного встречного и продольного перемещения деформирующих органов снабжено механизмом возвратно-поступательного поперечного перемещения деформирующих органов, выполненным аналогично .механиз- му продольного перемещения и установленного в нем, а деформирующие органы выполнены в виде сегментов и шарнирно связаны с механизмами

ным в нем а деформирую1 хие органы выполнены в виде сегментов и шар- нирно связаны с механизмами продольного перемещения, объединенными в блоки, снабженные двумя бесконечными лентами с приводными и направляющими механизмами, а плоскости качания деформирующих органов наклонены к плоскости прессования.

3. Устройство по-п.2, о т л и ч а .ю щ е е .0 я тем, что механизмы перемещения деформирующих органов в каждом блоке выполнены с возможностью синхронизации.

продольного -перемещения, объединенными в блоки, снабженные двумя бес- конечньми лентами с приводными и направляющими механизмами, а плоскбс- ти качания деформирующих органов на-« клонены к плоскости прессования, при чем механизмы перемещения деформирующих органов в каждом блоке выполнены с возможностью синхронизации.

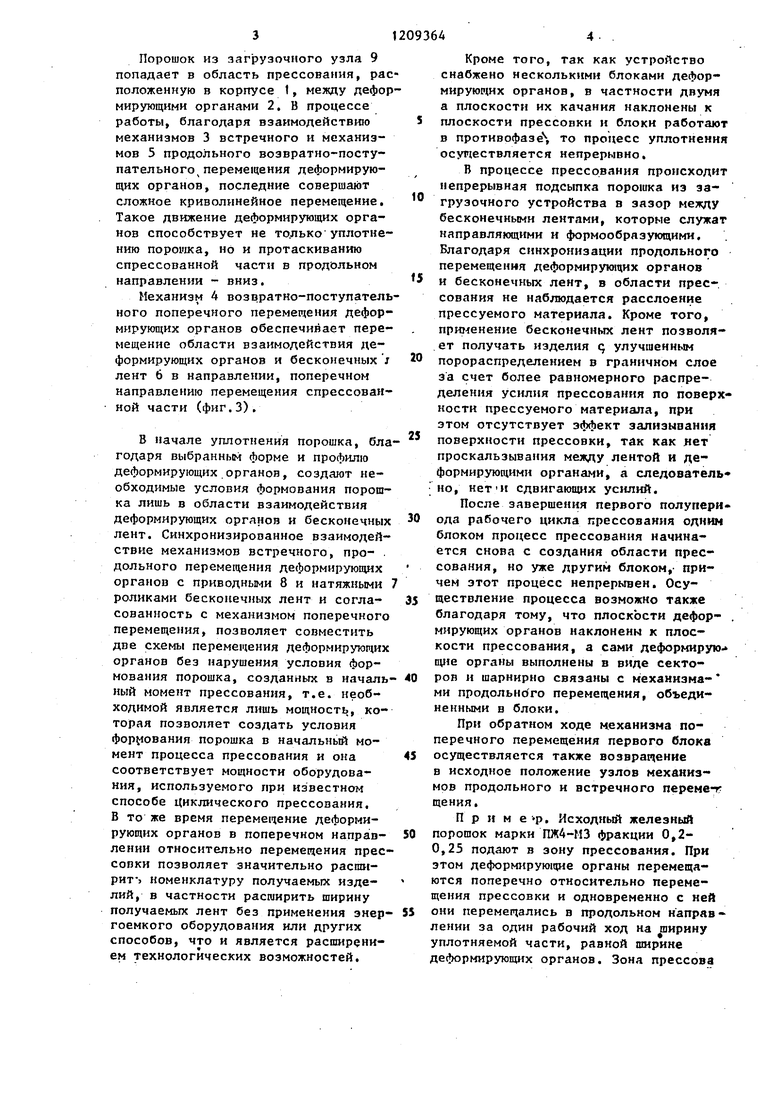

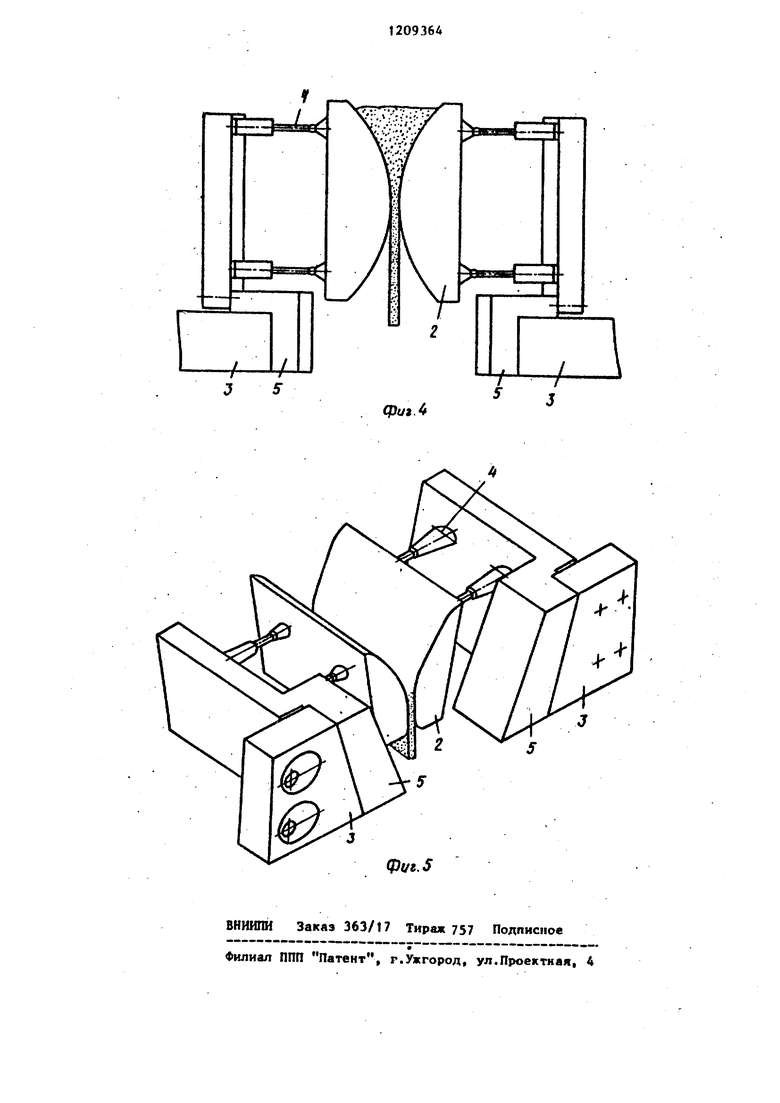

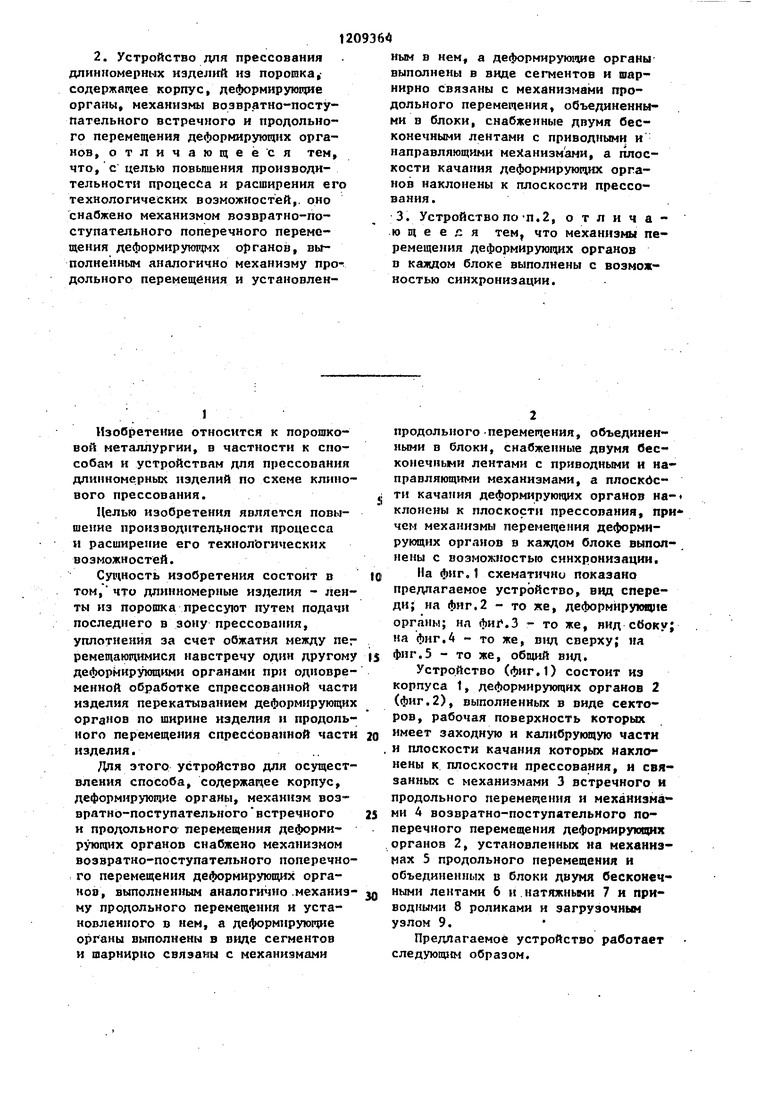

На фиг.1 схематично показано прел 1агаемое устройство, вид спереди; на фиг.2 - то же, деформирующле органы; на фиГ.З то же, вид сбоку; на фиг.4 - то же, вид сверху; на фиг.5 - то же, общий вид.

Устройство (фиг.1) состоит из корпуса 1, деформирующих органов 2 (фиг.2), выполненных в виде секторов, рабочая поверхность которых имеет заходную и калибрующую части и плоскости качания которых наклонены к плоскости прессования, и связанных с механизмами 3 встречного и продольного перемещения и механизмами 4 возвратно-поступательного поперечного перемещения деформирующих органов 2, установленных на механизмах 5 продольного перемещения и объединенных в блоки двумя бесконечными лентами 6 и.натяжными 7 и при- вод1шми 8 роликами и загрузочным узлом 9.

Предлагаемое устройство работает следующим образом.

Порошок из загрузочного узла 9 попадает в область прессования, расположенную в корпусе t, между деформирующими органами 2. В процессе работы, благодаря взаимодействию механизмов 3 встречного и механизмов 5 продольного возвратно-поступательного перемещения деформирующих органов, последние совершают сложное криволинейное перемещение, Такое движение деформирующих органов способствует не только уплотнению пороижа, но и протаскиванию спрессованной части в продольном направлении - вниз.

Механизм 4 возвратно-поступательного поперечного перемещения деформирующих органов обеспечивает перемещение области взаимодействия деформирующих органов и бесконечных / лент 6 в направлении, поперечном направлению перемещения спрессованной части (фиг.З),

В начале уплотнения порошка, благодаря выбранным форме и профилю деформирующих органов, создают необходимые условия формования порошка лишь в области взаимодействия деформирующих органов и бесконечных лент. Синхронизированное взаимодействие механизмов встречного, про- дольного перемещения деформирующих органов с приводными 8 и натяжными роликами бесконечных лент и согла- сованность с механизмом поперечного перемещения, позволяет совместить две схемы перемещения деформирующих органов без нарушения условия формования порошка, созданных в началь ный момент прессования, т.е. необходимой является лишь мощность, которая позволяет создать условия Фор ювания порошка в начальный момент процесса прессования и она соответствует мощности оборудования, используемого при известном способе Циклического прессования. В то же время перемещение деформирующих органов в поперечном направ- лении относительно перемещения прес- сопки позволяет значительно расши- рит- номенклатуру получаемых изделий, в частности расширить ширину получаемых лент без применения экер- гоемкого оборудования или других способов, что и является распшрени- ем технологических возможностей.

0

5 5

0

5

Кроме того, так как устройство снабжено несколькими блоками деформирующих органов, в частности двумя а плоскости их качания наклонены к плоскости прессовки и блоки работают в противофазе то процесс уплотнения осуг1ествляется непрерывно,

В процессе прессования происходит непрерывная подсыпка порошка из загрузочного устройства в зазор между бесконечными лентами, которые служат направляющими и формообразующими. Благодаря синхронизации продольного перемещения деформирующих органов и бесконечных лент, в области прессования не наблюдается расслоение прессуемого материала. Кроме того, прга енение бесконечньт лент позволяет получать изделия q улучшенным порораспределением в граничном слое за счет более равномерного распределения усилия прессования по поверхности прессуемого материала, при этом отсутствует эффект зализывания поверхности прессовки, так как яет проскальзывания между лентой и деформирующими органами, а следователь но, нет И сдвигающих усилий.

После завершения первого полуперн- ода рабочего цикла прессования одним блоком процесс прессования начинается снова с создания области прессования, но уже другим блоком,- причем этот процесс непрерьгаен. Осуществление процесса возможно также благодаря тому, что плоскости деформирующих органов наклонены к плоскости прессования, а сами деформирующие органы выполнены в виде секторов и шарнирно связаны с механизма- ми продольного перемещения, объединенными в блоки.

При обратном ходе механизма поперечного перемещения первого блока осуществляется также возвращение в исходное положение узлов механизмов продольного и встречного переме-р щения.

Приме ф. Исходный железный порошок марки ПЖА-МЗ фракции 0,2- 0,25 подают в зону прессования. При этом деформирую11р1е органы перемещаются поперечно относительно перемещения прессовки и одновременно с ней они перемещались в продольном направ - лении за один рабочий ход на лирику уплотняемой части, равной ширине деформирующих органов. Зона прессова

ния при этом на один рабочий ход, соответствующий уплотнению порошка, деформирующими органами одного блока соответствовала40 ммв длину ширина деформирующего органа и 20мм в длину длина рабочей поверхности де- формирую1цих органов cocfaвляeт 200мм

Процесс прессования деформирующими органами второго блока аналогичен. Скорость процесса прессования при этом в среднем составляла 400 мм/мин при ширине деформирующих органов АО мм, Т.Е. в минуту п усссовали пластину площадью 16000 мм.

Изобретение по сравнению с известным базовым объектом позво;.лФцк.г

ет исключить недостатки, характерные для клинового прессования, а частности осуществить трехмерную схему клинового прессования, что значительно расширяет технологические возможности,а именно позволяет получать ленты, листы, ширина которых в несколько раз превосходит область прессования известным способом, а также позволяет осуществлять процесс прессования ленты непрерывно за счет поперечной схемы уплотнения ленты, что позволяет применять несколько блоков деформирующих нов и, как следствие, повысить производительность процесса минимум в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ циклического прессования длинномерных изделий из порошка и устройство для его осуществления | 1981 |

|

SU984676A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Устройство для циклического клинового прессования длинномерных изделий из порошка | 1984 |

|

SU1235656A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| СПОСОБ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2017608C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОНИЧЕСКОГО НЕТКАНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618468C2 |

1. Способ прессования длинномерных изделий из порошка , включающий подачу порошкового материала в зону прессования, его уплотнение . путем обжатия между перенечаюрщми- ся один навстречу другому деформирующими органами и продольное перемещение спрессованной части изделия, отличающийся тем, 4TOj с целью повьпиения производительности процесса и расширения его технологических возможностей j, в процессе уплотнения обрабатыва19Т спрессованную часть изделия путем . перекатывания деформирукхчих органов по ширине последнего. g (О с ГС о ;о 09 Од 4 01/.1

фи.3

ф4/а.4

Фиг.

ВНИИПИ Заказ 363/17 Тираж 757 Подписное

-.- -

Филиал ППП Патент, г.Ужгород, ул.Проектная. 4

| Виноградов Г.А | |||

| и др | |||

| Прокатка металлических порошков | |||

| М.: Металлургия, 1969, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1969 | |||

| Способ циклического прессования длинномерных изделий из порошка и устройство для его осуществления | 1981 |

|

SU984676A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-02-07—Публикация

1984-05-10—Подача