СО

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструзии порошка | 1985 |

|

SU1258625A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1360898A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Устройство для дискретно-непрерывного формования длинномерных труб из порошка | 1990 |

|

SU1787689A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для экструдирования изделий из металлических порошков | 1985 |

|

SU1276439A1 |

| Устройство для непрерывного формования изделий из порошка | 1986 |

|

SU1353579A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для циклического прессования длинномерных изделий из порошков. Цель изобретения - повышение равномерности плотности по поперечному сечению пре ссуемо.го изделия. Пуансоны (П) 1 в исходном положении разведены. Калибрующее отверстие 6 заглушено. Формующая полость 8 образована скошенными рабочими поверхностями и сопрягакнцимися с ними формующими коническими поверхностями пуан- .сонов. Порошок из загрузочного бункера 4 через пазы поступает в полость 8. П 1 совершают синхронный рабочий ход. По мере перемещения П 1 пазы отсекаются от загрузочного бункера 4. В конце рабочего хода П 1 образуется уплотненный участок изделия, который служит упором при прессовании следующих порций. Уплотнение каждой очередной порции порошка происходит в замкнутом объеме в результате сближения конических формующих поверхностей пуансонов. Устройство обеспечивает повышение равномерности плотности изделия по поперечному сечению. 4 ил., 1 табл. и

. i

Изобретение относится к порошковой металлургии, в частности к устройствам для циклического прессования из порошков длияномерных изделий.

Целью изобретения является повыше- ше равномерности плотности по поперечному сечению прессуемого изделия,

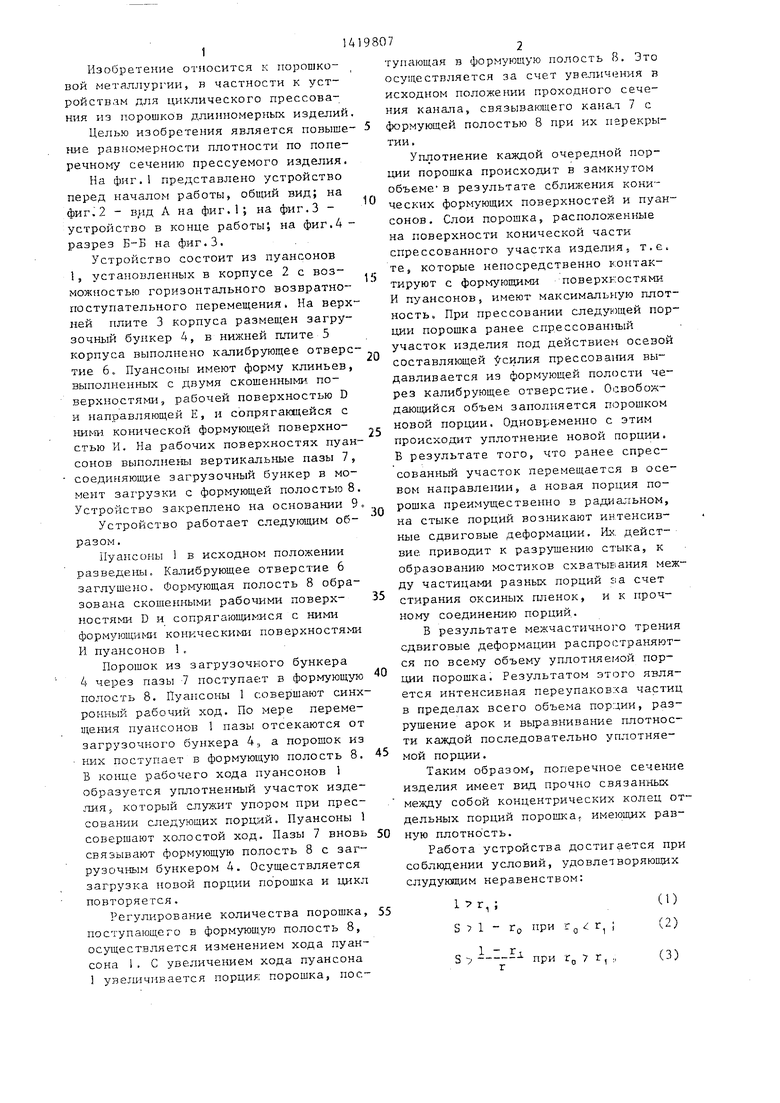

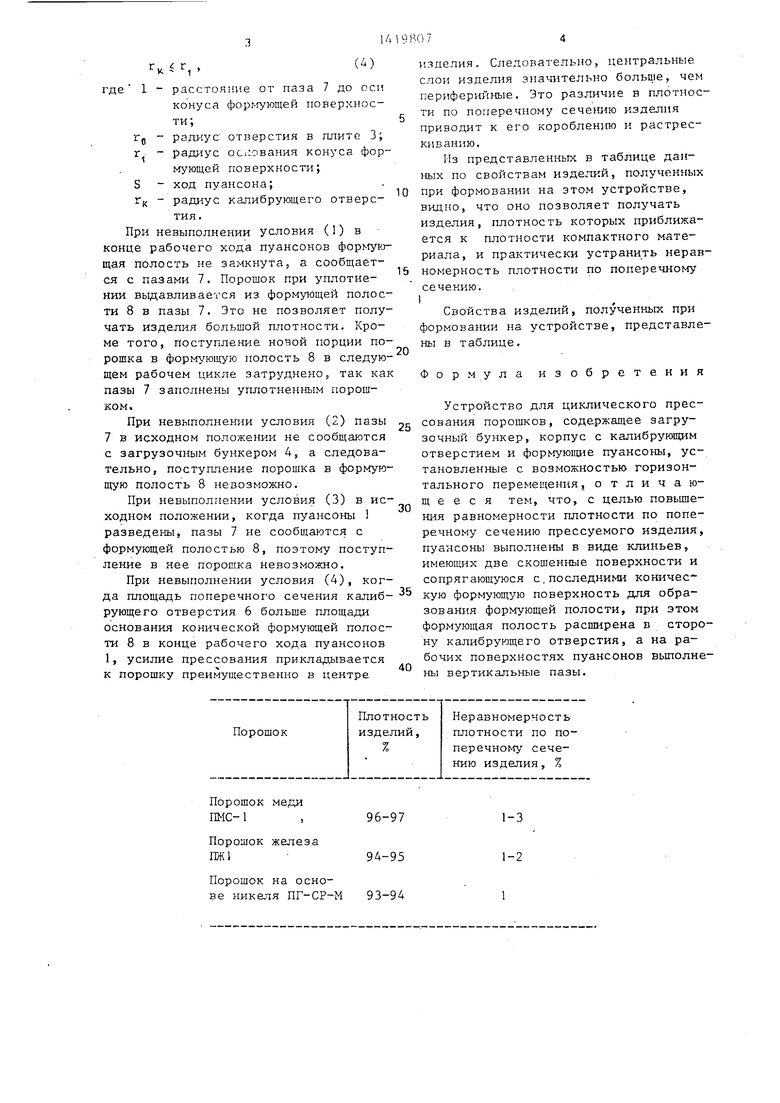

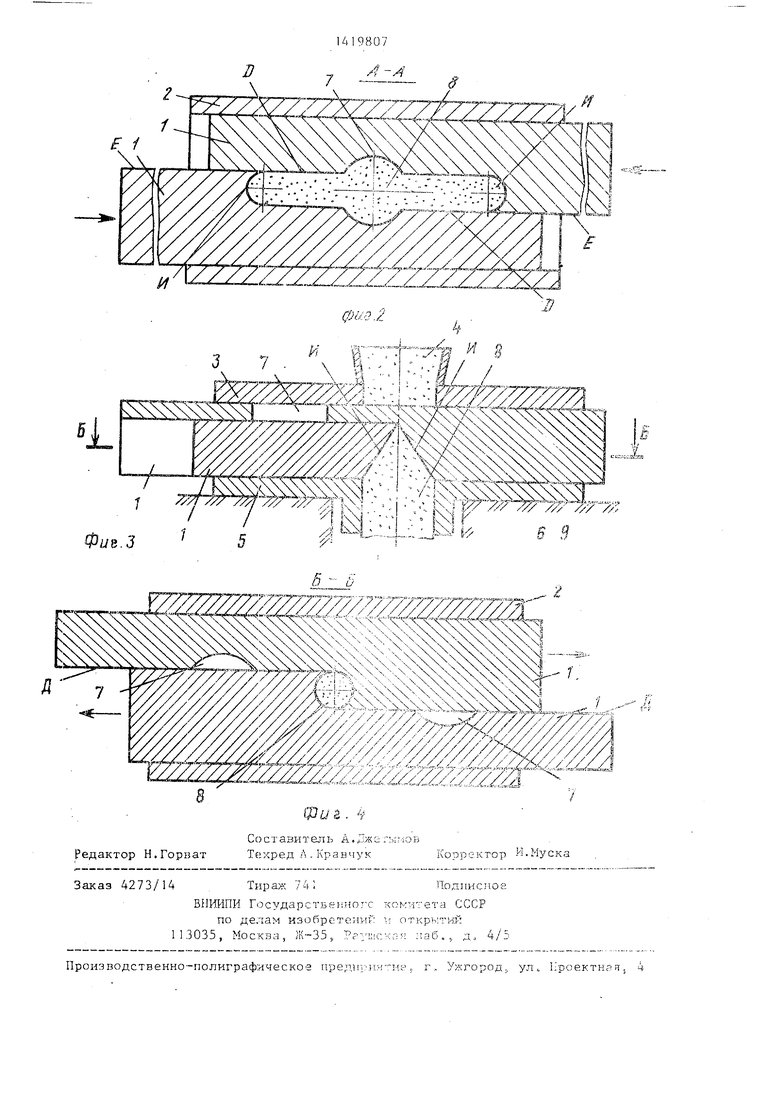

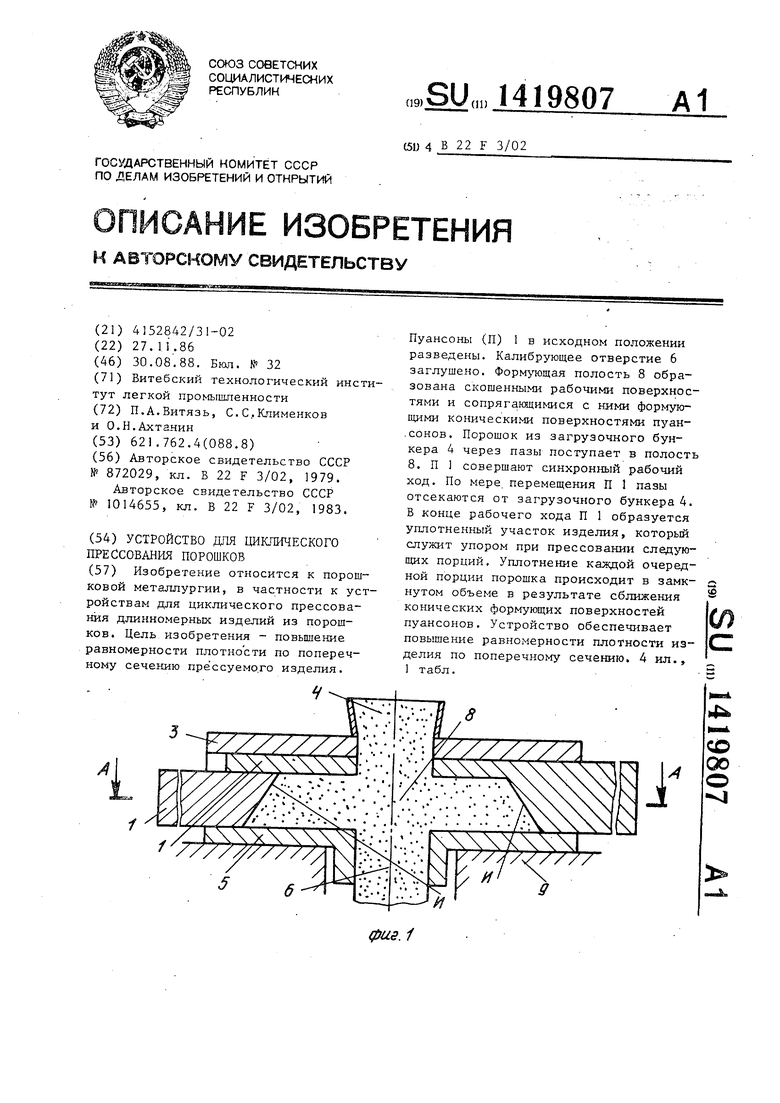

На фиг. представлено устройство перед началом работы, общий вид; на фиг.2 - вид А на фиг.; на фиг.З - устройство в конце работы; на фиг.4- раэрез Б-Б на фиг.З,

Устройство состоит из пуансонов 1J установленных в корпусе 2 с возможностью горизонтального возвратно- поступательного перемещения. На верхней нлите 3 корпуса размещен загрузочный бункер 4, в нижней плите 5 корпуса выполнено калибрующее отверстие 6. Пуансоны имеют форму клиньев, выполненных с двумя скощенными поверхностями, рабочей поверхностью D и направляющей Е, и сопрягающейся с ниьш конической формующей поверхностью И. На рабочих поверхностях пуансонов выполнены вертикальные пазы 7, соединяющие загрузочный бункер в момент загрузки с формующей полостью 8. Устройство закреплено на основании 9

Устройство работает следующим образом .

Пуансоны 1 в исходном положении разведены, Капибрующее отверстие 6 заглушено. Формующая полость 8 образована скошенными рабочими поверхностями D и сопрягающимися с ними формующими коническими поверхностями И пуансонов .

Порошок из загрузочного бункера 4 через пазы 7 поступа€:т в формующую полость 8. Пуансоны 1 соверщают синхронный рабочий ход. По мере перемещения пуансонов 1 пазы отсекаются от загрузочного бун,кера 4, а порошок из них поступает в формующую полость 8. В конце рабочего хода пуансонов 1 образуется уплотненный участок изделия j который служит упором при прессовании следующих порций. Пуансоны 1 совершают холостой ход. Пазы 7 вновь связывают формующую полость 8 с заг- py3O4ifljiM бункером 4. Осуществляется загрузка новой порции порошка и цикл повторяется.

Регулирование количества порошка, поступающего в формующую полость 8, осутцествляется изменением хода пуансона 1. С увеличением хода пуансона 1 увеличивается порция порошка, поступающая в формующую полость 8. Это осуществляется за счет увелич(2ния в исходном положении проходного сечения кана.па, связывающего 7 с формующей полостью 8 при их пгрекры- тии.

Уплотнение каждой очередной порции порощка происходит в замкнутом объеме в результате сближения кони

ческих формующих поверхностей и пуан)

0

5

0

сонов. Слои порошка, расположен1{Ь е на поверхности конической части спрессованного участка изделия, т.е. те, которые непосредственно контактируют с формующими поверхкостями И пуансонов, имеют максимальную плотность. При прессовании следун)щей порции порошка ранее спрессованный участок изделия под действием осевой составляющей - скпкк прессования выдавливается из формующей полости через калибрующее отверстие. Освобождающийся объем заполняется порошком

с новой порции. Одновременно с этим происходит уплотнение новой порции. Б результате того, что ранее спрессованный участок перемещается в осевом направлении, а новая порция поQ рошка преимущественно в радиальном, на стыке порций возникают интенсивные сдвиговые деформации. lix. действие приводит к разрушению стырса, к образованию мостиков схватывания между частицами разных порций :-ia счет стирания оксиных пленок, и к прочному соединению порций..

В результате межчастичного трения сдвиговые деформации распространяются по всему объему уплотняег ой порции порошка. Результатом этого является интенсивная переупаковка частиц в пределах всего объема поргдии, раз- рущение арок и выравнивание плотности каждой последовательно уплотняе мой порции.

Таким образом, поперечное сечение изделия имеет вид прочно связанных между собой концентрических колец отдельных порций порошка, имеющих рав0 ную плотно сть.

Работа устройства достигается при соблюдении условий, удовлетворяюплих слудукадим неравенством:

1 7 г

:

S 7 1 - Го нри Гд г ; 3 7 ---- при Гц 7 г, ,,

(I)

(2)

(3)

где 1 - расстояние от паза 7 до оси конуса форг-гующей поверхности;

TO - радиус отверстия в плите 3; г - радиус ос1:ования конуса формующей поверхности; S - ход пуансона; г - радиус калибрующего отверстия .

При невыполнении условия (I) в конце рабочего хода пуансонов щая полость не замкнута, а сообщается с пазами 7. Порошок при уплотнении выдавливается из формующей полости 8 в пазы 7. Это не позволяет получать изделия большой плотности. Кроме того, поступление новой порции порошка в формующую полость 8 в следующем рабочем цикле затруднено, так как пазы 7 заполнены уплотненным порошком,

При невыполнении условия (2) пазы 7 в исходном положении не сообщаются с загрузочным бункером 4, а следовательно, поступление порощка в формующую полость 8 невозможно.

При невыполнении условия (3) в исходном положении, когда пуансоны 1 разведены, пазы 7 не сообидаются с формующей полостью 8, поэтому поступление в нее порошка невозможно.

При невыполнении условия (4), когда площадь поперечного сечения калибрующего отверстия 6 больше площади основания конической формующей полости 8 в конце рабочего хода пуансонов 1, усилие прессования прикладывается к порошку преимущественно в центре

Порошок меди

ПМС-1 ,

Порошок железа

Ш1

Порошок на основе никеля ПГ-СР-М

0

5

0

5

0

5

0

изделия. Следовательно, центральные слои изделия значительно больше, чем периферийные. Это различие в плотности по поперечному сечению изделия приводит к его коробленто и растрес- К1шанию.

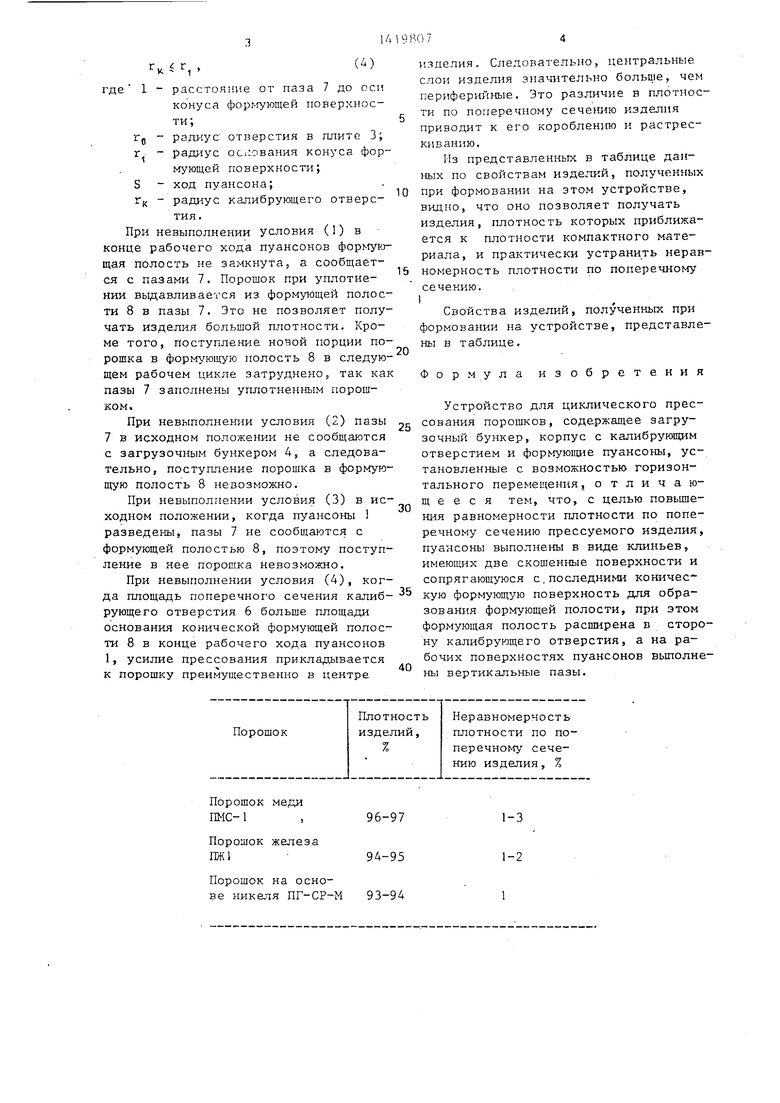

Из представленных в таблице данных по свойствам изделий, полученных при формовании на этом устройстве, видно, что оно позволяет получать изделия, плотность которых приближается к плотности компактного материала, и практически устранить неравномерность плотности по поперечному сечению.

Свойства изделий, полученных при формовании на устройстве, представлены в таблице.

Формула изобретения

Устройство для циклического прессования порошков, содержащее загрузочный бункер, корпус с калибрующим отверстием и формующие пуансоны, установленные с возможностью- горизонтального перемещения, отличающееся тем, что, с целью повышения равномерности плотности по поперечному сечению прессуемого изделия, пуансоны выполнены в виде клиньев, имеющих две скошенные поверхности и сопрягающуюся с,последними коничес кую формующую поверхность для образования формующей полости, при этом формующая полость расширена в сторону калибрующего отверстия, а на рабочих поверхностях пуансонов вьтолне- ны вертикальные пазы.

ир--;- 74 Я

&:

В

1

S

...,i

| Устройство для формования длинномерных полых изделий из металлических порошков | 1979 |

|

SU872029A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для циклического прессования длинномерных изделий из порошка | 1982 |

|

SU1014655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1986-11-27—Подача