Изобретение относится к порошковой металлургии, в частности к устройствам для циклического клинового прессования длинномерных изделий из порошка.

Цель изобретения - повьш1ение производительности процесса.

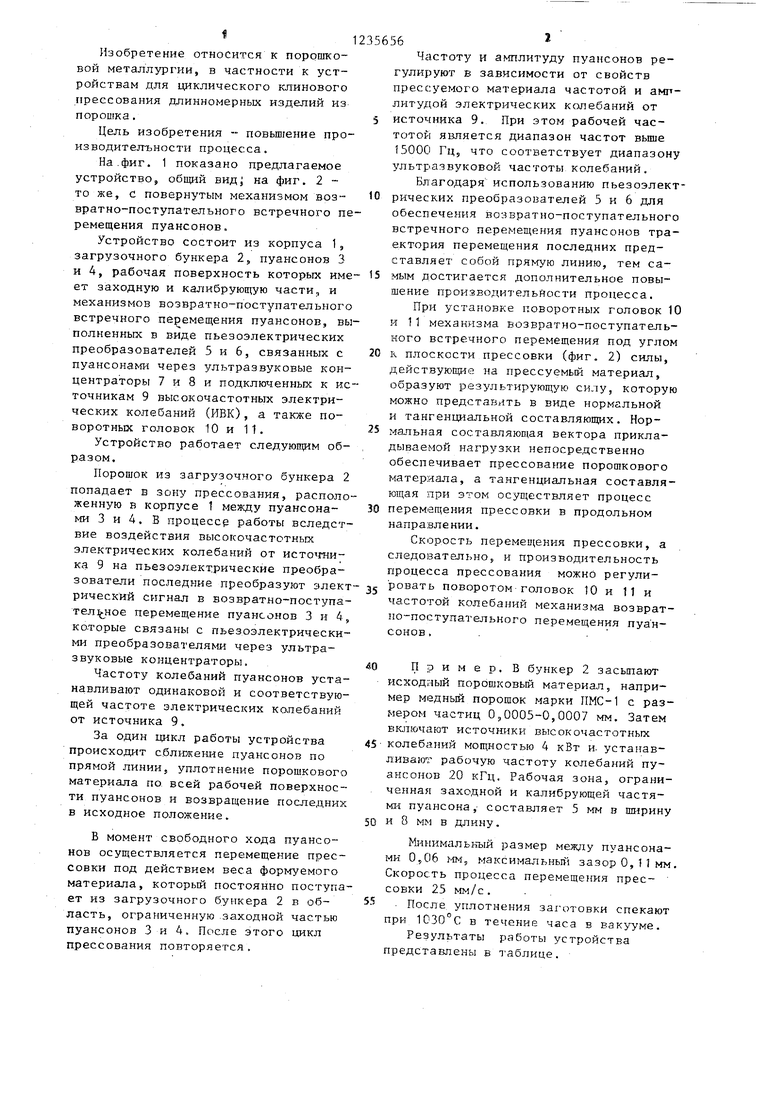

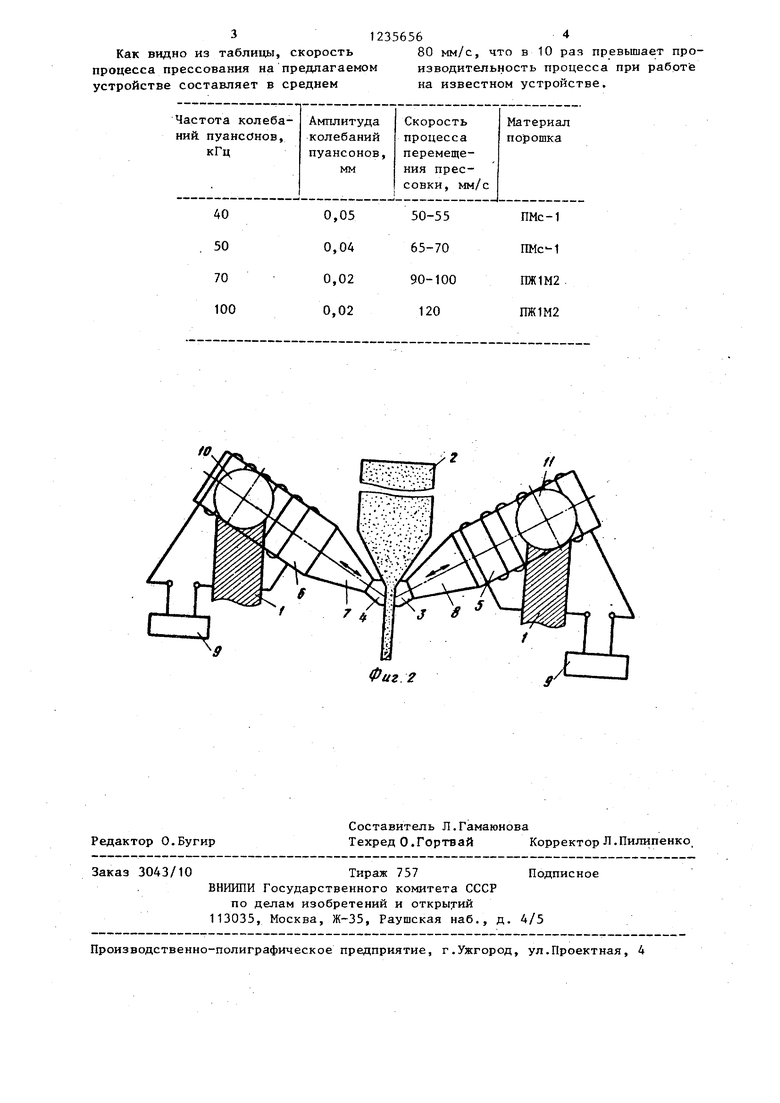

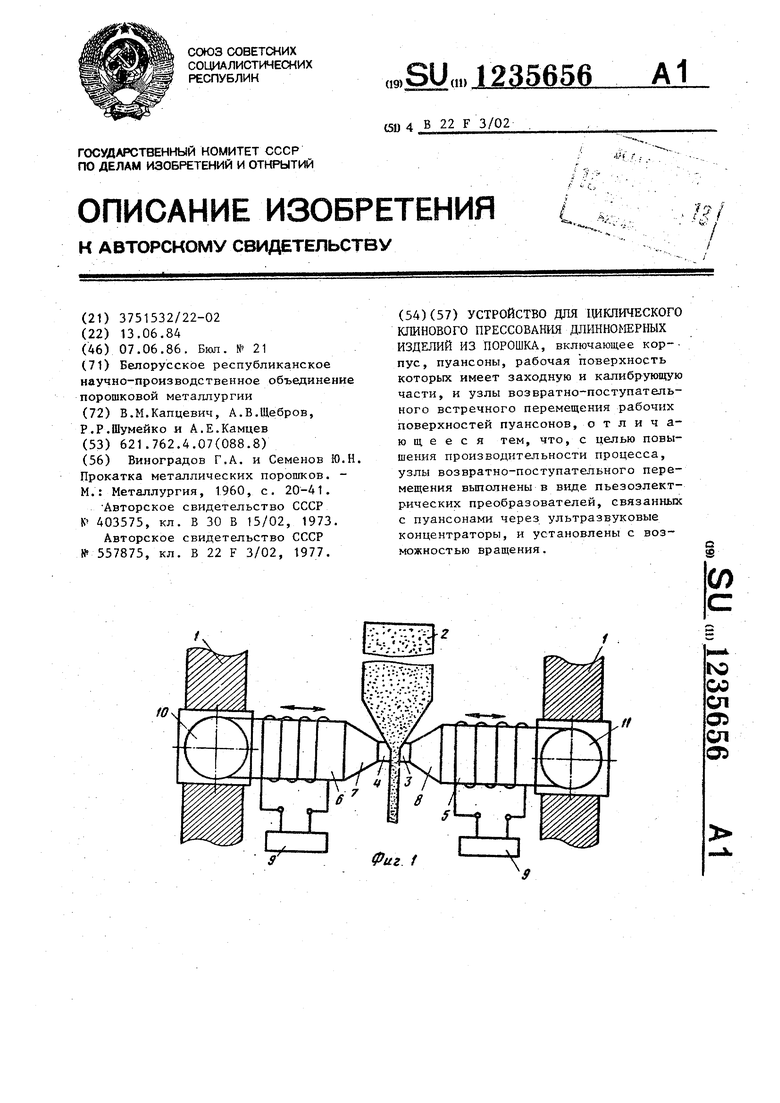

На.фиг. 1 показано предлагаемое устройство, вид; на фиг. 2 - то же, с повернутым механизмом возвратно-поступательного встречного перемещения пуансонов.

Устройство состоит из корпуса 1, загрузочного бункера 2, пуансонов 3 и 4, рабочая поверхность которых имеет заходную и калибрующую части, и механизмов возвратно-поступательного встречного перемещения пуансонов, выполненных в виде пьезоэлектрических преобразователей 5 и 6, связанных с пуансонами через ультразвуковые гсон- центраторы 7 и 8 и подключенных к источникам 9 высокочастотных электрических колебаний (ИВК), а также поворотных головок 10 и 11.

Устройство работает следующим образом.

Порошок из загрузочного бункера 2

попадает в зону прессования, расположенную в корпусе 1 между пуансонами 3 и 4 . В процессу работы вследствие воздействия высокочастотных электрических колебаний от источника 9 на пьезоэл.ектрические преобразователи последние преобразуют элект- 35 поворотом головок 10 и 11 и рическйй сигнал в возвратно-поступа- перемеп ение пуансонов 3 и 4, ко-торые связаны с пьезоэлектрическими npeo6pa3OBaTenHNUi через ультразвуковые концентраторы.

Частоту колебаний пуансонов устанавливают одинаковой и соответствующей частоте электрических колебаний от источника 9.

За один цикл работы устройства происходит сблшкение пуансонов по прямой линии, уплотнение порошкового материала по всей рабочей поверхности пуансонов и возвращение последних в исходное положение.

частотой колебаний механизма возвра но-поступательного перемещения пуан сонов , .

40 П о и м е р. В бункер 2 засьлают исходный порошковый материал, напри мер медный порошок марки ПМС-1 с ра мером частиц 0,0005-0,0007 мм. Зате включают источники высокочастотных

45 колебаний мощностью 4 кВт и- устанав ливают рабочую частоту колебаний пу ансонов 20 кГц. Рабочая зона, огран ченная заходной и калибрующей частя KEi пуансона,- составляет 5 мм в шири

50 и 8 мм в длину.

В момент свободного хода пуансонов осуществляется перемещение прессовки под действием веса формуемого материала, который постоянно поступает из загрузочного бункера 2 в область, ограниченную заходной частью пуансонов 3 и 4. После этого цикл прессования повторяется.

Частоту и амплитуду пуансонов регулируют в зависимости от свойств прессуемого материала частотой и амплитудой электрических колебаний от

источника 9. При этом рабочей частотой Я1зляется диапазон частот выше 15000 Гц, что соответствует диапазону ультр1азБуковой частоты колебаний.

Благодаря использованию пьезоэлектрических преобразователей 5 и 6 для обеспечения возвратно-поступательного встречного перемещершя пуансонов траектория перемещения последних представляет собой прямую линию, тем самым достигается дополнительное повышение производительйости процесса.

При установке поворотных головок 10 и 11 механизма возвратно-поступательного встречного перемещения под углом

R плоскости прессовки (фиг. 2) силы, действуЮ Щие на прессуемый материал, образуют результирующую силу, которую можно представить в виде нормальной и тангенциальной составляющих. Нормальная составляюп1ая вектора прикладываемой нагрузки непосредственно обеспечивает прессование порошкового материала, а тангенциальная составляющая при этом осуществляет процесс

перемещения прессовки в продольном направлении.

Скорость перемещения прессовки, а следовательно, и производительность процесса прессования можно регулиР° - поворотом головок 10 и 11 и

частотой колебаний механизма возвратно-поступательного перемещения пуансонов , .

П о и м е р. В бункер 2 засьлают исходный порошковый материал, например медный порошок марки ПМС-1 с размером частиц 0,0005-0,0007 мм. Затем включают источники высокочастотных

колебаний мощностью 4 кВт и- устанавливают рабочую частоту колебаний пуансонов 20 кГц. Рабочая зона, ограниченная заходной и калибрующей частя- KEi пуансона,- составляет 5 мм в ширину

и 8 мм в длину.

Минимальный размер между пуансонами 0,06 , максимальный зазор О, 11 мм. Скорость процесса перемещения прессовки 25 мм/с.

. После уплотнения заготовки спекают при 1030 С в течение часа в вакууме.

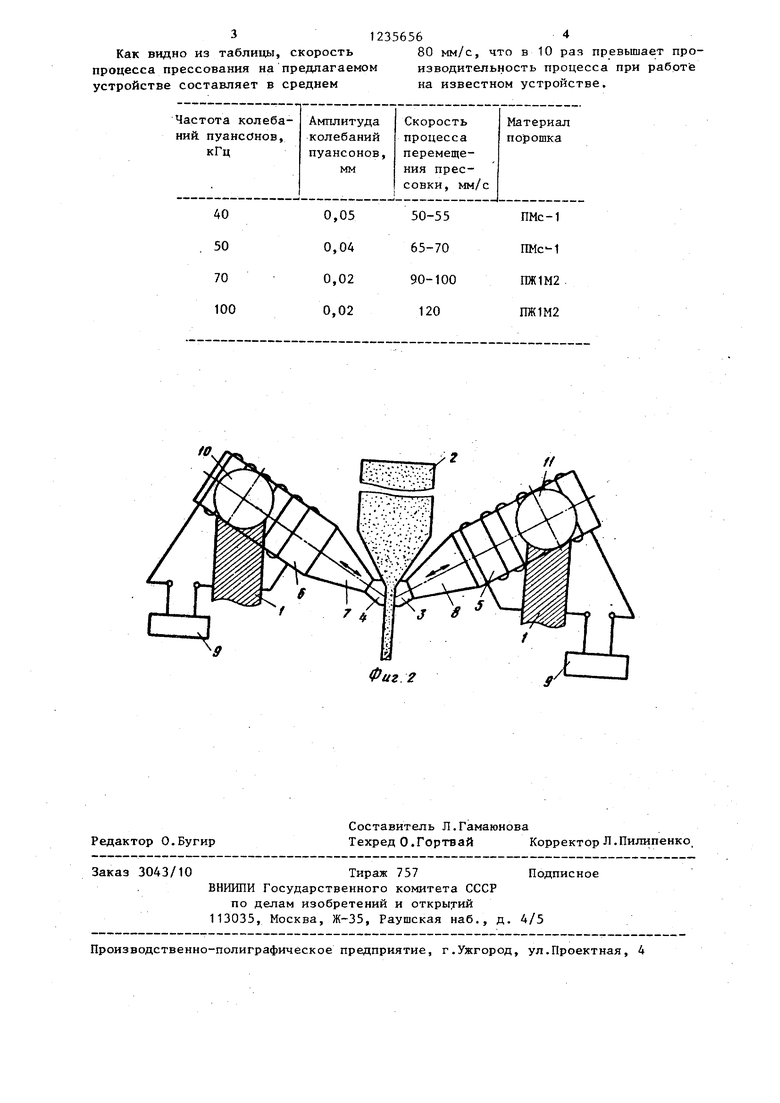

Результаты работы устройства предСтавл:ены в таблице.

312356564

Как видно из таблицы, скорость 80 мм/с, что в 10 раз превышает про- процесса прессования на предлагаемом устройстве составляет в среднем

изБодительность процесса при работ е на известном устройстве.

80 мм/с, что в 10 раз превышает про-

изБодительность процесса при работ е на известном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ циклического прессования длинномерных изделий из порошка и устройство для его осуществления | 1981 |

|

SU984676A1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| Способ прессования длинномерных изделий из порошка и устройство для его осуществления | 1984 |

|

SU1209364A1 |

| ПРЕСС-ИНСТРУМЕНТ ДЛЯ ПРОХОДНОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2529329C1 |

| Устройство для прессования изделий из порошковых материалов с пустотообразователями | 1991 |

|

SU1804394A3 |

| Устройство для циклического прессования порошков | 1986 |

|

SU1419807A1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| Устройство для прессования изделий из порошковых материалов | 1987 |

|

SU1482764A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Способ прессования изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1344513A1 |

ff

Фиг 2

Л3

Редактор О.Бугир

Заказ 3043/10Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель Л.Гамаюнова

Техред О.Гортвай корректор Л,Пилипенко

| Виноградов Г.А | |||

| и Семенов Ю.Н | |||

| Прокатка металлических порошков | |||

| - М.: Металлургия, 1960, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| 0 |

|

SU403575A1 | |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Устройство для формирования металлических порошков | 1975 |

|

SU557875A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-06-13—Подача