t

Изобретение относится к обработке резанием и может быть применено при наружной обработке деталей протягиванием в машиностроении и электродной промьашленности.

Известно устройство для наружного протягивания, содержащее протяжку с черновыми режущими элементами, центровочно-зажимной механизм и механизм поступательного движения заготовки 1.

Недостатком известного устройства является низкое качество периферийных участков обрабатываемых поверхностей вследствие наличия сколов, а также понижение производительности вследствие значительных размеров протяжки по длине.

Цель изобретения - повышение качества обработки.

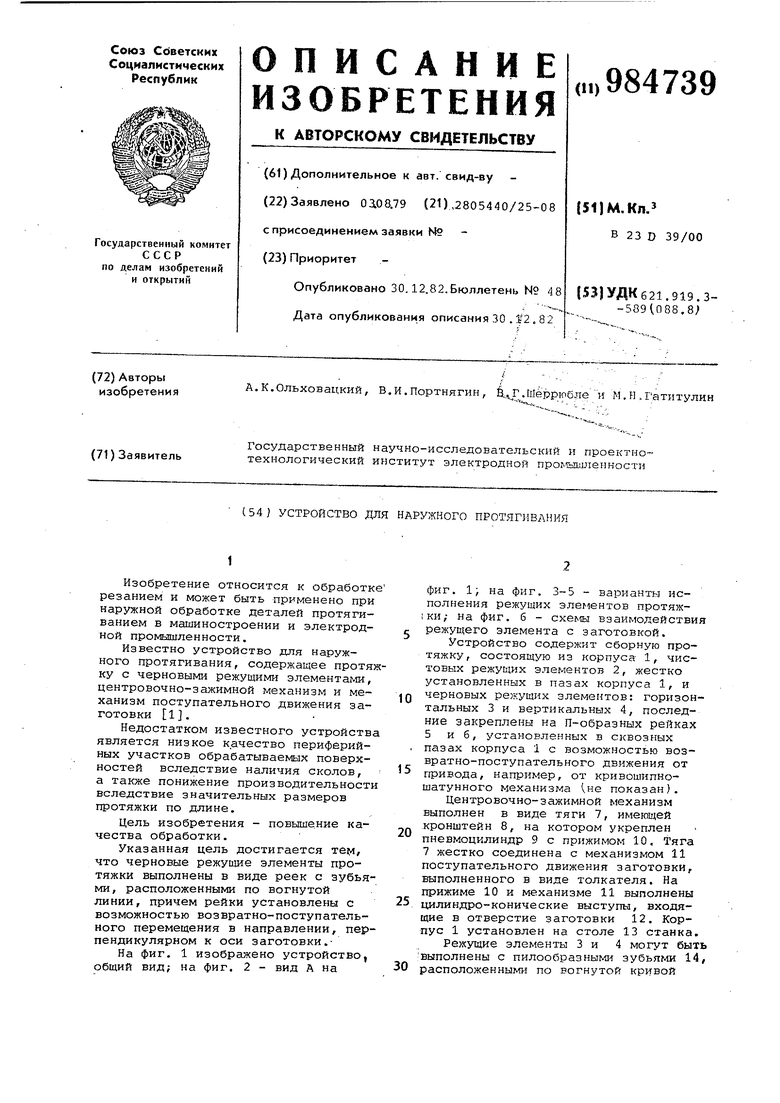

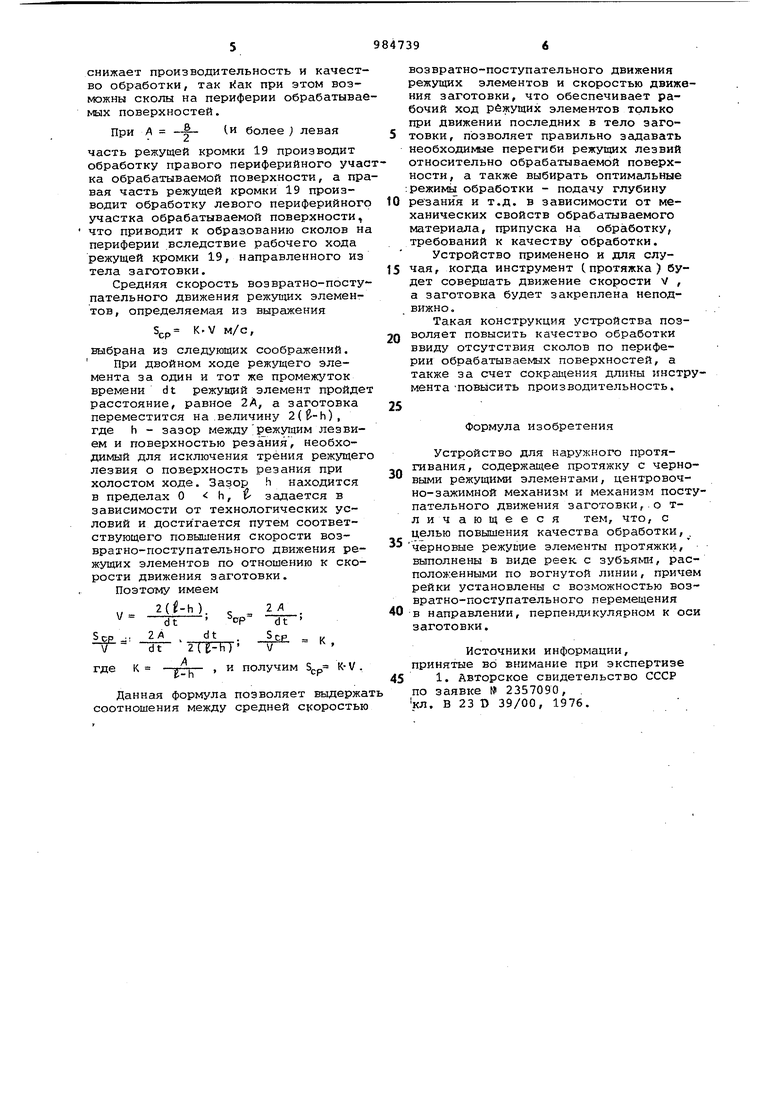

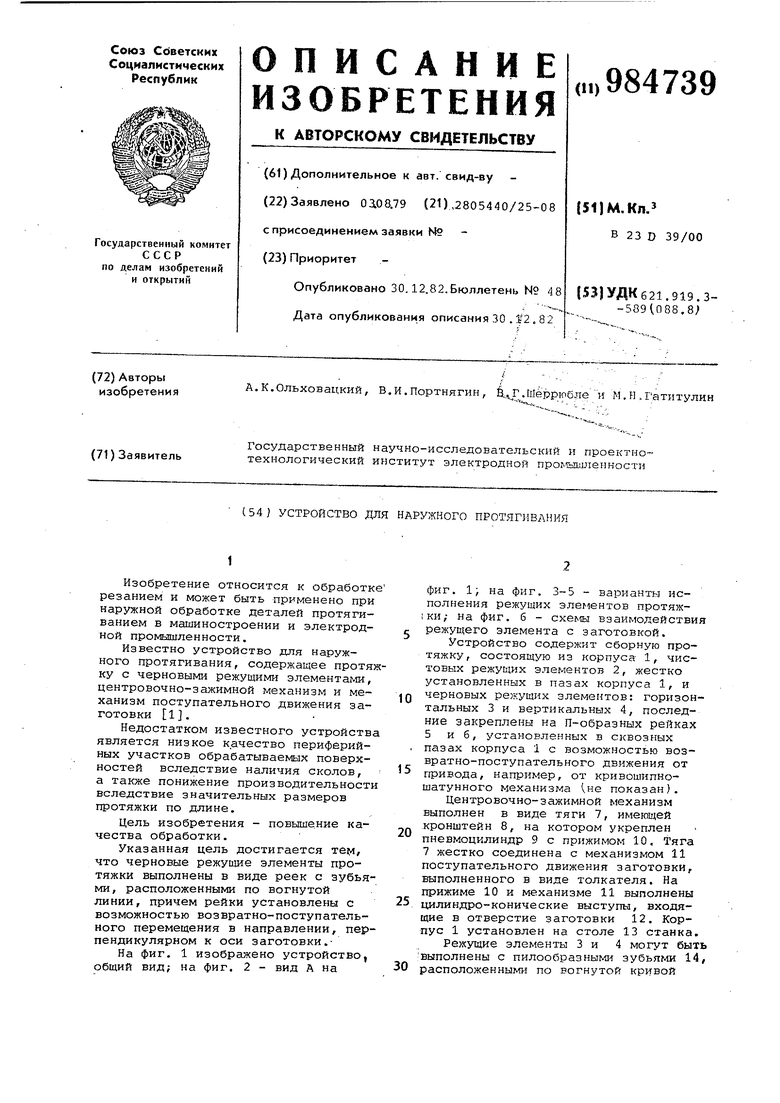

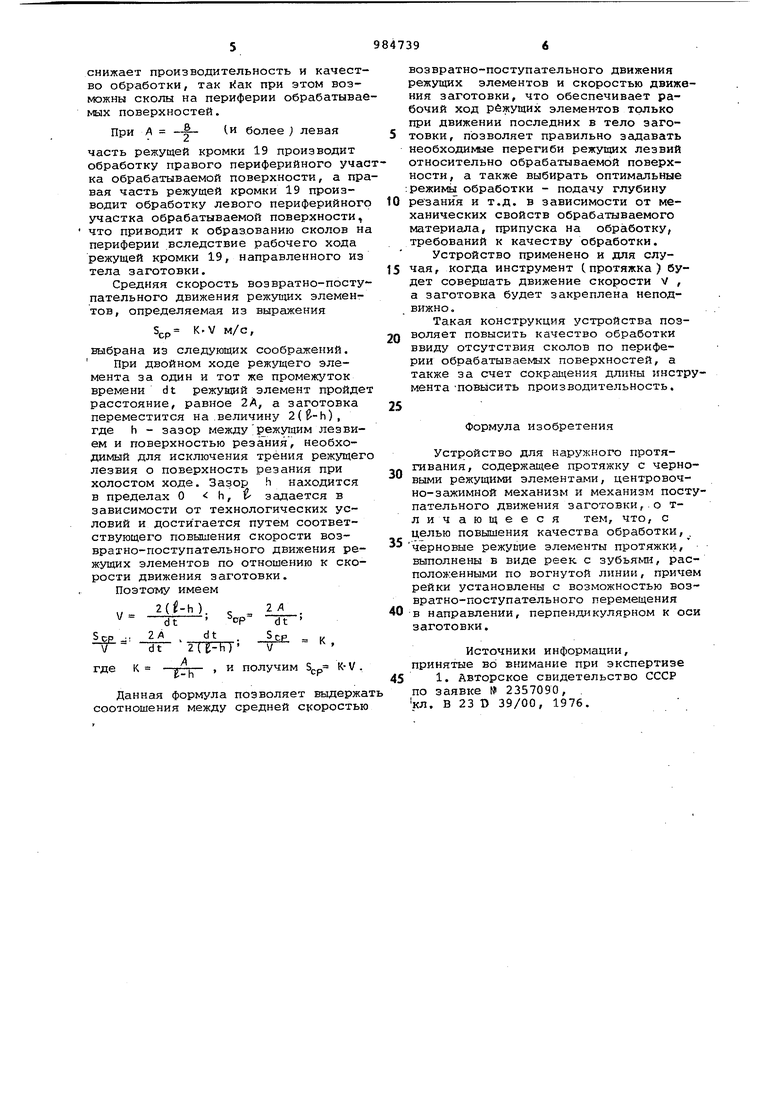

Указанная цель достигается тем/ что черновые режущие элементы протяжки выполнены в виде реек с зубьями, расположенными по вогнутой линии, причем рейки установлены с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном к оси заготовки.На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на

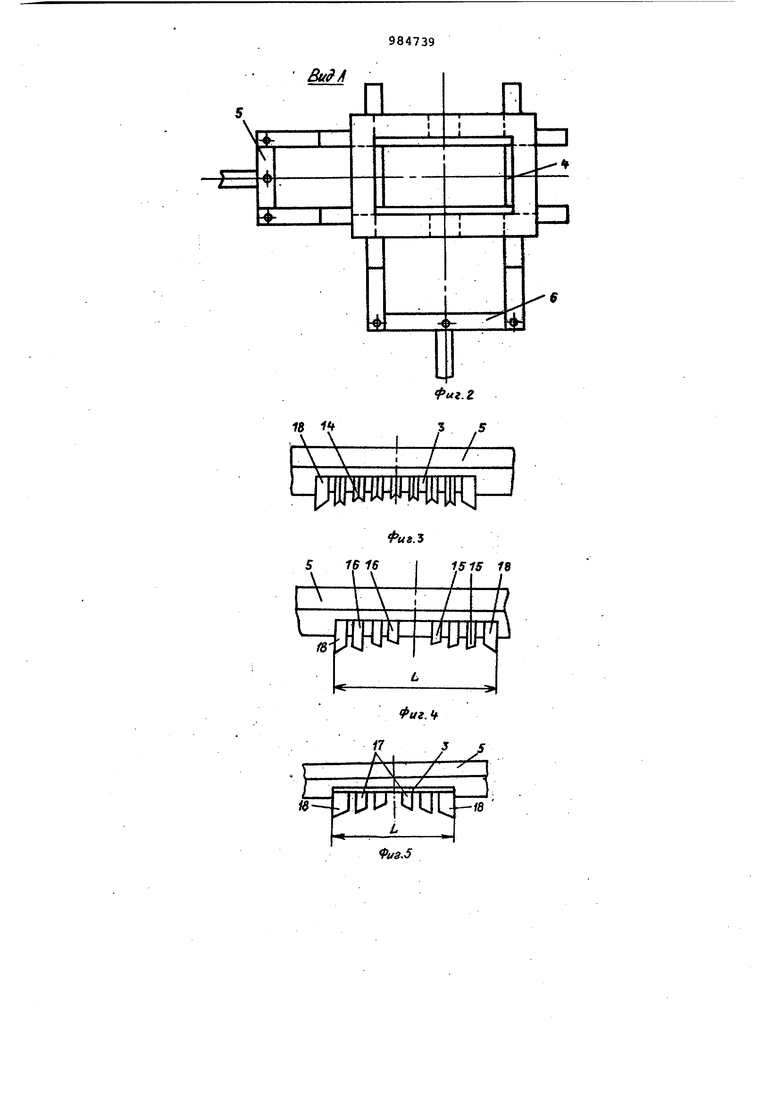

фиг. If на фиг. 3-5 - варианты исполнения режущих элементов протяжки; на фиг. 6 - схемы взаимодействия режущего элемента с заготовкой.

Устройство содержит сборную протяжку, состоящую из корпуса 1, чистовых режущих элементов 2, жестко установленных в пазах корпуса 1, и черновых режущих элементов: горизон10тальных 3 и вертикальных 4, последние закреплены на П-образных рейках 5 и б, установленных в сквозных пазах корпуса 1 с возможностью возвратно-поступательного движения от

15 привода, например, от кривошипношатунного механизма (не показан).

Центровочно-зажимной механизм выполнен в виде тяги 7, имеющей кронштейн 8, на котором укреплен

20 пневмоцилиндр 9 с прижимом 10. Тяга 7 жестко соединена с механизмом 11 поступательного движения заготовки, выполненного в виде толкателя. На прижиме 10 и механизме 11 выполнены

25 цилиндро-конические выступы, входящие в отверстие заготовки 12. Корпус 1 установлен на столе 13 станка.

Режущие элементы 3 и 4 могут быть выполнены с пилообразными зубьями 14, 30 расположенными по вогнутой кривой или прямой линии; с зубьями 15 и 1 имеющими подъем на каждый зуб, причем зубья 15 и 16 обращены передними поверхностями навстречу друг другу, а подъем этих зубьев направлен от середины режущих элементов 3 и 4 к их периферии, с прерывистой вогнутой режущей кромкой 17 прямолинейной или криволинейной формл. Расположение режущих зубьев 14 17 выполнено сиглметричным, Обязательным является расположение на ре жущих элементах 3 и 4 периферийных зубьев 18 с наклонными режущими кромками, передние поверхности зубьев 18 обращены навстречу друг другу, Возможно выполнение режущих элементов с симметричной непрерывной режущей кромкой 19. Режущие зубья 14-18 и кромка 19 расположены на длине L, - равной L 2Л+ 8+ 2D, где А - амплитуда колебаний режущи элементов относительно оси обрабатываемой поверхности В - ширина обрабатываемой поверхности ; D - постоянная величина, учитывающая погрещности при установке заготовки относительно протяжки и длину . режущих д езвий, не участвующих в резании, но необходимых для набора необходимой скорости резания, D 10-30 мг-ь Устройство работает в следующей последовательности. Заготовка 12 центрируется, при этом прижим 10 находится в окне протяжки. Под действием пневмоцилиндра 9 прижим 10 перемещает заготовку 12 к механизму 11, цилиндроконические выступы, расположенные на концах его толкателя и прижима 10, входят в центральное отверстие заготовки 12, обеспечивая ее крепление и соосность относительно сбор ной протяжки, Затем механизм 11 перемещается в направлении V, заготовка 12 поступает в туннельную протяжку, черновы режущие элементы - горизонтальные 3 и вертикальные 4 - которой совершают возвратно-поступательные движени симметричные относительно оси обра , батываемой поверхности с амплитудой колебаний Л и частотой f. Колебательные движения режущих элементов 3 и 4 совершаются в направлении S, перпендикулярном заготовки и параллельно обрабатываемой поверх ности. Средняя скорость возврат но-поступательного движения режущих элементов находится в пределах 15 300 м/мин. При движении режущего элемента справа налево в резании участвует только его правая часть, производящая снятие припуска врезанием в тело заготовки, левая часть совершает холостой ход, необходимый для, врезания ее в тело заготовки при движении слева направо. Таким образом, симметричные части режущих элементов 3 и 4 поочередно врезаются в тело заготовки со стороны периферии обрабатываемой поверхности, причем ось симг- етрии следовательно, и режущие элементыJ) колебЛ1отся относительно от обрабатываемой поверхности, на величину А , которая является амплитудой колебаний. При возвратно-поступательных дви|Жениях режущие элементы 3 и 4 образуют с пазами корпуса 1 фрикционные пары. Пилообразные режущие элементы 14 позволяют производить снятие припуска при движении их как в тело заготовки, так и в обратном направлении, поэтому возможно использование обратного хода для получистовой и чистовой обработки. Режущие зубья 15 и 16 с подъемом на каждый зуб, зубья 17 с прерывистой режущей кромкой, зубья 19 с непрерывной режущей кромкой работоспособны только при движении в тело заготовки. За двойной ход режущие элементы снимают стружку шириной Р , поэтому общее количество двойных ходов за- висит от длины заготовки. Наличие жестко закрепленных чис товых режущих элементов 2, расположенных последовательно в корпусе 1, позволяет одновременно произвести чистовую работу заготовки 12. Выполнение режущей кромки 19 длиной L или расположение режущих зубьев 18 На длине L, равной L 2A +B+2D, позволяет предусмотреть запас D по д.гЕине режущего лезвия с каждой стороны, обеспечивающий необходимый набор скорости режущими элементами 3 и 4 и исключающий врезание режущих кромок в тело заготовки при холостом ходе. Амплитуда колебаний режущих элементов, определяемая выражением выбрана из следующих соображений, При А О отсутствует колебание режущих элементов, поэтому для снятия чернового припуска по каждой обрабатываемой поверхности необходимо иметь набор режущих элементов и распределять припуск между ними, что снижает производительность и качест во обработки, так при этом возможны сколы на периферии обрабатыва мых поверхностей. При Л -S- (и более ) левая часть режущей кромки 19 производит обработку правого периферийного уча ка обрабатываемой поверхности, а пр вая часть режущей кромки 19 производит обработку левого периферийног участка обрабатываемой поверхности, что приводит к образованию сколов н периферии вследствие рабочего хода режущей кромки 19, направленного из тела заготовки. Средняя скорость возвратно-посту пательного движения режущих элементов, определяемая из выражения K.V м/с, выбрана из следующих соображений. При двойном ходе режущего элемента за один и тот же промежуток времени dt режущий элемент пройде расстояние, равное 2А, а заготовка переместится на величину 2(-h), где h - зазор междурежутдим лезвием и поверхностью резания, необходимый для исключения трения режущег лезвия о поверхность резания при холостом ходе. Зазор h находится в пределах О h, задается в зависимости от технологических условий и достигается путем соответствующего повышения скорости возвратно-поступательного движения реж-ущих элементов по отношению к скорости движения заготовки. Поэтому имеем 2(f-h). , и получим Sgp К- V где К Данная формула позволяет выдержа соотношения между средней скоростью возвратно-поступательного движения режущих элементов и скоростью движения заготовки, что обеспечивает рабочий ход режущих элемен-тов только при движении последних в тело заготовки, позволяет правильно задавать необходимые перегиби режущих лезвий относительно обрабатываемой поверхности, а также выбирать оптимальные режимы обработки - подачу глубину резания и т.д. в зависимости от механических свойств обрабатываемого материала, припуска на обработку, требований к качеству обработки. Устройство применено и для случая, когда инструмент (протяжка) будет совершать движение скорости V , а заготовка будет закреплена неподвижно. Такая конструкция устройства позволяет повысить качество обработки ввиду отсутствия сколов по периферии обрабатываемых поверхностей, а также за счет сокращения длины инструмента -повысить производительность. Формула Изобретения Устройство для наружного протягивания, содержащее протяжку с черновыми режущими элементами, центровочно-зажимной механизм и механизм поступательного движения заготовки, о тличающееся тем, что, с целью повышения качества обработки, черновые режущие элементы протяжки, выполнены в виде реек с зубьякш, расположенными по вогнутой линии, причем рейки установлены с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном к оси заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке W 2357090, . кл. В 23 D 39/00, 1976.

NBE

п

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| Зубодолбежный станок | 1984 |

|

SU1235671A2 |

| Способ долбления блоков зубчатых колес | 1987 |

|

SU1458115A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018416C1 |

| Полуавтоматическая линия для зачистки отливок | 1987 |

|

SU1423277A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ С ЧПУ | 1988 |

|

RU2023551C1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2002 |

|

RU2237567C2 |

| ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366547C1 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| СПОСОБ ВИНТОВОГО ЧЕРНОВОГО ФРЕЗЕРОВАНИЯ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2344023C2 |

Ul l jtJUL;:

tfIS IS 19

LJ.

/

/

-/s

Авторы

Даты

1982-12-30—Публикация

1979-08-03—Подача